引言:当精密遇到严苛

一道几乎不可见的裂纹,在显微镜下蜿蜒延伸;一个微米级的空洞,在热循环中悄然膨胀,最终导致价值不菲的功率模块彻底失效。这不是偶然,而是陶瓷基板焊接工艺中,工程师们每日与之搏斗的“幽灵”。陶瓷基板,凭借其优异的绝缘、高导热、耐高温及与芯片匹配的热膨胀系数,已成为高功率电子、光电子、航空航天等尖端领域的“骨骼”与“血脉”。然而,将这性能卓越的陶瓷与金属引线框架、盖板或散热器牢固“焊接”为一体,却是一项行走在刀尖上的精密工艺。其挑战,远非传统PCB板焊接可比,它是一场关于材料科学、热力学与精密制造工艺的极限对话。

难点一:材料“性格”不合——热膨胀系数(CTE)失配引发的内应力与开裂

核心冲突: 陶瓷(如Al₂O₃, AlN, Si₃N₄)与常用金属(如铜、可伐合金、无氧铜)或焊料本身(如SnAgCu, AuSn)之间,存在着固有的热膨胀系数差异。从焊接高温冷却至室温,以及在后期的功率循环工作中,这种差异将导致巨大的热应力。

具体表现与后果: 1. 直接开裂: 应力超过陶瓷(尤其是脆性较高的Al₂O₃)或焊料层的强度极限时,会导致陶瓷基板本身开裂、金属层剥离(特别是对覆铜陶瓷基板DBC/DPC而言),或焊料层内部出现裂纹。裂纹一旦产生,热阻急剧上升,局部过热,形成恶性循环直至失效。 2. 翘曲变形: 对于大尺寸陶瓷基板,不均匀的应力分布会导致整体翘曲,影响后续的芯片贴装和封装密封性。 3. 长期可靠性下降: 在温度循环(Power Cycling)和热冲击(Thermal Shock)测试中,CTE失配是导致焊点疲劳、界面分层的主要原因,极大缩短器件寿命。

系统化解决方案: - 材料体系的精心选配: 这是治本之策。优先选择CTE匹配度更高的材料组合,例如:为AlN陶瓷(CTE ~4.5 ppm/K)搭配钼铜或铜钼铜复合材料(CTE可调);使用复合焊料或中间层(如钼、钨片)作为应力缓冲。 - 焊料与工艺的创新: 采用柔性更好的焊料(如含铟焊料),或使用活性金属钎焊(AMB)技术连接氮化硅陶瓷,其反应层能提供更强的结合力和一定的应力松弛能力。低温共晶焊接(如AuSn共晶点280℃)也能通过降低工艺温度来减小热应力。 - 结构设计优化: 优化焊接区域图形设计,避免尖锐角,采用应力释放结构(如金属层开槽)。控制焊接面积与厚度,薄而均匀的焊层有时比厚焊层更能缓解应力。

难点二:工艺窗口的“微雕”艺术——空洞率、润湿性与界面反应控制

焊接绝非简单的“熔化-凝固”。在陶瓷与金属的微观界面上,发生着一系列复杂的物理化学反应。

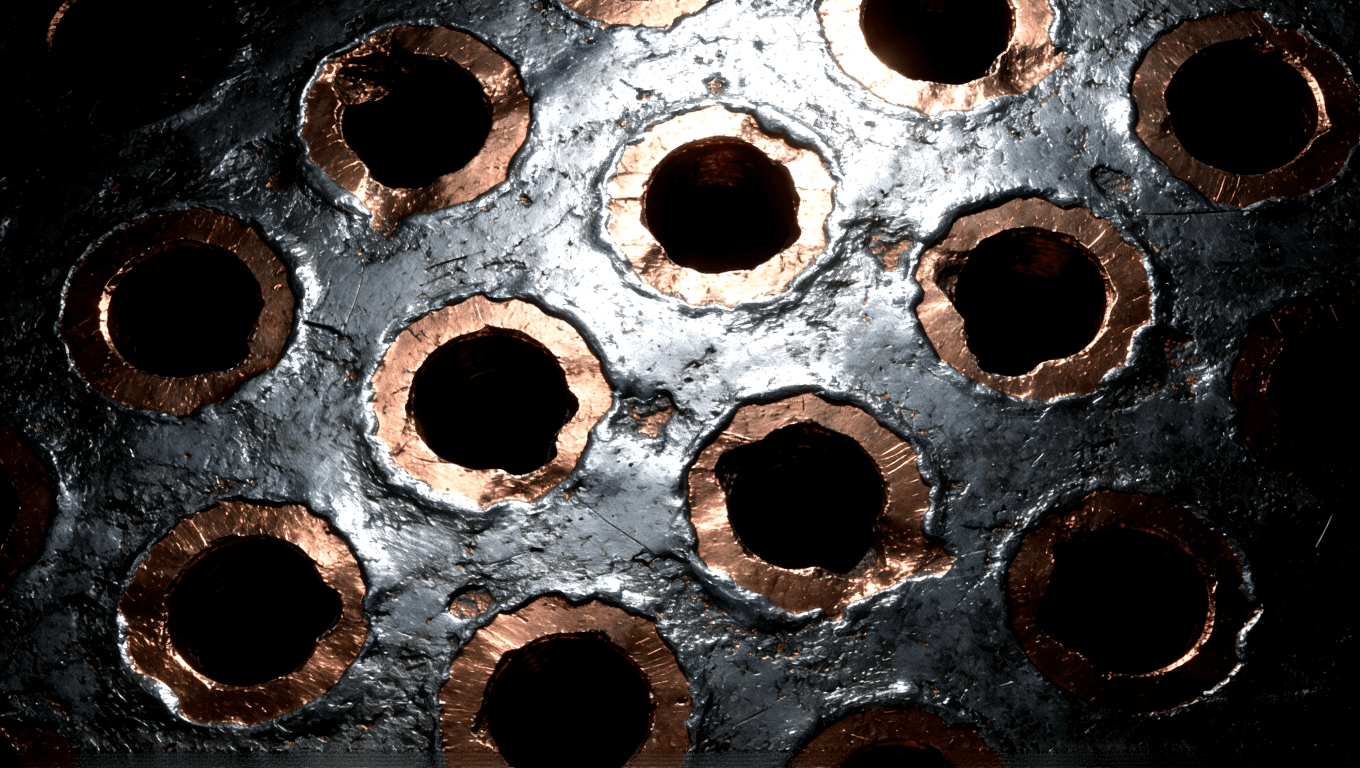

1. 空洞率控制——追求“致密无瑕” 空洞是焊接界面中的气体未及时排出而形成的缺陷。它们割裂了热传导路径,导致局部热点。

成因复杂: 焊料本身裹挟的挥发物、助焊剂残留、表面污染物分解、不合理的温度曲线(挥发物来不及逸出)以及陶瓷表面金属化层(如DBC的铜层)氧化,都是空洞的源头。

解决方案: 实行“全程清洁与真空保护”。采用真空共晶焊炉或甲酸气体还原炉,在无氧或还原性气氛中进行焊接,从根本上抑制氧化。严格的基板与金属件前处理(等离子清洗、超声波清洗)必不可少。优化回流焊温度曲线,设置足够的预热平台让助焊剂(如使用)和挥发物缓慢、充分挥发。

2. 润湿性挑战——让焊料“爱上”陶瓷 陶瓷本身是惰性的,焊料无法直接润湿。因此,陶瓷表面必须进行金属化处理(DBC的铜层、DPC的钛/铜/金薄膜、厚膜印刷的银钯浆料等)。金属化层的质量直接决定焊接成败。

难点: 金属化层与陶瓷基体的结合强度(附着力)必须极高。DBC工艺中铜与陶瓷的共晶结合是可靠的,但工艺控制要求苛刻。薄膜(DPC)和厚膜则需关注其致密性、可焊性和长期高温老化下的稳定性。

解决方案: 确保金属化层工艺稳定可靠。对于直接焊接,可采用活性焊料(如含钛、锆的Ag-Cu焊料),其在高温下能与陶瓷表面发生化学反应,形成冶金结合,从而实现无需预金属化的直接焊接,但工艺控制难度更大。

3. 界面脆性相——隐藏的“定时炸弹” 在焊接高温下,焊料中的元素(如Sn, Au)会与金属化层(如Cu, Ni)发生扩散反应,形成金属间化合物(IMC,如Cu₆Sn₅, AuSn₄)。适量的IMC是良好冶金结合的标志,但过厚或不均匀的IMC层(特别是富金焊料中易形成的脆性Au-Sn IMC)会严重降低接头韧性,在应力下易产生裂纹。

控制策略: 精确控制焊接温度和时间,防止过度的界面反应。在金属化层上增加扩散阻挡层,如在铜上化学镀镍/金(ENIG),其中镍层能有效阻挡Sn向Cu的快速扩散,控制IMC生长速率和形态。

难点三:质量验证与可靠性的“火眼金睛”——无损检测与寿命评估

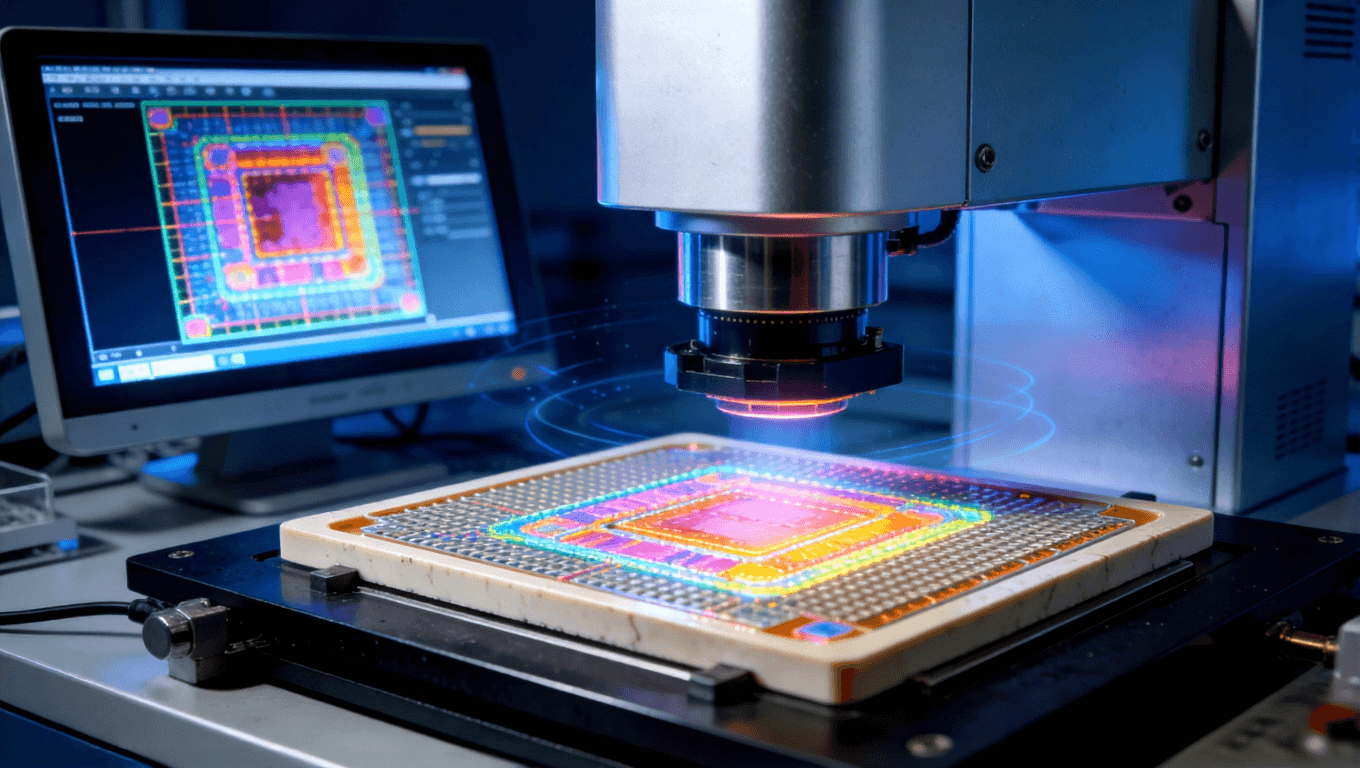

陶瓷基板焊接的缺陷往往微观且隐蔽,传统的目检完全无能为力。如何在不破坏昂贵器件的前提下,洞悉内部世界,是工艺闭环的关键。

检测挑战与方案: - 核心手段——X射线实时成像(AXI): 这是检测焊接空洞、裂纹、偏移等缺陷的标准且必需的工具。通过软件分析,可以量化空洞率(通常要求功率器件焊接空洞率<5%,某些应用要求<3%)。 - 精密补充——超声扫描显微镜(C-SAM): 利用超声波在不同材料界面反射的差异,特别擅长检测分层、内部裂纹等缺陷,对界面结合质量的评估无可替代。 - 可靠性应力测试——加速寿命试验: 工艺的最终考验在于时间。通过高温存储试验(HTOL)、温度循环(TC)、功率循环(PC) 等加速应力测试,模拟数年甚至十年的工作负荷,然后再次利用AXI和C-SAM进行对比检测,观察缺陷是否萌生与扩展,这是评估焊接工艺长期可靠性的黄金标准。

结论:系统工程的胜利

陶瓷基板焊接,绝非孤立的“焊一下”那么简单。它是一个贯穿了材料选型、结构设计、表面工程、精密热管理、过程控制和尖端检测的完整系统工程。每一个难点——热应力、界面空洞、润湿不良——都不是孤岛,它们相互关联,牵一发而动全身。

征服这些难点,需要从“经验驱动”转向“数据与科学驱动”。这意味着: 1. 建立材料数据库: 精确掌握每一批陶瓷、金属、焊料的性能参数。 2. 固化工艺窗口: 通过DOE(实验设计)找到最优的温度-时间-气氛参数组合并严格控制。 3. 实施全流程监控: 将无损检测作为必检工序,数据反馈用于持续工艺优化。 4. 拥抱新技术: 关注如瞬态液相连接(TLP)、银烧结(低温高压实现高熔点连接)等新兴技术,它们为超高功率和极端温度应用提供了更优的解决方案。

在追求更高功率密度、更小体积、更可靠运行的今天,陶瓷基板焊接工艺的每一次精进,都是推动半导体技术向前迈进的坚实一步。它是在微观尺度上驾驭材料、热与力的艺术,更是现代高端制造体系中,精益求精、系统致胜的工程哲学的完美体现。