随着现代社会电子产品多样化,多功能化,高集成度的发展,促进了印制电路板(PCB)高密度,多样化结构设计。尤其随着5G时代的到来,高频高速PCB的应用越来越广泛,还需要适应高频大功率器件的高功耗环境。PCB内部功耗越大,散热通道越拥挤,整体热量就会急剧上升,长期工作时易产生PCB电气性能下降甚至损毁。因此,解决PCB的散热问题尤为重要。解决PCB的散热问题有多种设计方案,如高导热材料设计,厚铜基板,金属基板,密集散热孔设计,埋嵌铜块设计等。相对而言,直接在PCB内埋嵌金属铜块,是解决散热问题的有效途径之一。埋嵌铜块是将小块高导热金属铜以无源器件埋置的方式集在多层PCB局部区域,有针对性的解决PCB局部散热的问题。但在压合的过程中,部分埋铜块会在槽孔内移动,造成铜块周边出现填胶不良而产生溢胶过度或空洞的问题,以及铜块与基材结合力不足等品质缺陷。本案例将从使用半固化片(PP)的类型及压合排板等出发,对埋铜块周围裂缝进行改善试验及分析,提升埋铜块产品的可靠性。

问题描述及切片分析

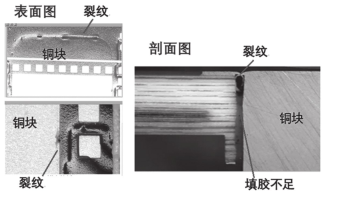

对不良品进行切片分析,铜块周围填胶不足,导致凹陷电镀时面铜偏薄,经过高温冲击,产生裂纹。

状况

在T型铜块周围放置无纺布半固化片(PP),依靠半固化片流胶来填充缝隙,利用树脂保证缝隙填胶充分。而实际状况有裂缝面次都是出现在L1面,对缺陷位置切片分析,发现铜块周围填胶不足有空洞。虽然使用生益科技SP175M的超高RC (树脂含量)半固化片,RC89%按照空间体积计算填胶足够,由于面次都是出现在L1面,铜块周围缝隙深度偏深、缝隙偏大,导致半固化片无法填足。

铜块和盲槽尺寸

测量盲槽尺寸和铜块尺寸,盲槽尺寸公差控制在士0.075 mm以内,铜块尺寸控制在士0.025 mm。铜块和盲槽尺寸测量结果。

半固化片SP175M

SP175M是属于特殊使用功能的半固化片(RC 89%、厚度0.15 mm),采用无纺布+环氧树脂的方案,含胶量非常高,目前主要用于内层厚铜(≥140 μum)多层板、及内层铜基PCB板以及需高填胶PCB产品应用领域,我们借用其特殊功能来填充铜块周围的缝隙。我们对比传统的FR4和SP175M的流动性,采用同一种压合参数,测量其流胶量,发现SP175M的流胶量是普通半固化片的1倍。所以使用SP175M来填充铜块周围额裂缝,是一个非常不错的选择,但是目前实际产品仍旧存在填充不足的问题,需要采用其他附加方案。

改善方法

铜块周围放置无纺布半固化片,仅仅依靠半固化片来填充缝隙,虽然SP175M填充能力非常强,但是铜块周围缝隙深度偏深、缝隙偏大,导致半固化片填充能力受到限制,无法保证缝隙填胶充分,增加外界填充半固化片,多方位立体填胶,保证缝隙填胶充足。

实施步骤如下:

(1)将预先做好的治具和板铆合在一起。

(2)再将SP175M的半固化片圈套在T型铜块上面,放入盲槽里面。

(3)钢板上面放置离型膜和半固化片,将放好铜块的板放在半固化片上面,盖上隔离铜箔。

(4)进入压机压合。

改善效果

使用新的方案后,表面没有裂缝,切片表现很好,填胶充分,无空洞,裂缝问题。

结论

采用无纺布+环氧树脂的半固化片填充方案,含胶量非常高,我们借用其特殊功能来填充铜块周围的缝隙,效果明显,如果铜块周围缝隙深度偏深,缝隙偏大,导致半固化片填充能力到了极限范围,无法保证缝隙填胶充分,在盲槽和铜块的缝隙位置,增加一个开槽的治具,让外界填充半固化片,多方位立体填胶,保证缝隙填胶充足。这个方案可以平行展开,针对厚铜,盲孔填胶,纵横比大的类型板,如果需要填胶,可以参考这种方案。爱彼电路是专业高精密PCB电路板研发生产厂家,可批量生产4-46层电路板,线路板,高频线路板,高速电路板,混压电路板,HDI线路板等,定位高精密!高难度!高标准!