高功率电子系统正面临一场无声却致命的热战:功率密度不断攀升,传统材料已难以承受芯片产生的集中热流。覆铜陶瓷基板以其独特的复合结构,直接改变了这一局面。它将陶瓷的高绝缘和高导热特性与铜的优异导电导热性能相结合,让热量高效疏导,成为新能源汽车、光伏逆变器和5G基站等领域的核心支柱。这种材料不再是简单的电路载体,而是热管理领域的关键突破,推动电子设备向更高效率、更小型化的极限迈进。

本文将从材料本质入手,深入剖析覆铜陶瓷基板的工艺路径、性能优势以及实际应用,揭示它如何在极端条件下保障系统稳定。

覆铜陶瓷基板的核心本质:陶瓷与铜的“完美联姻”

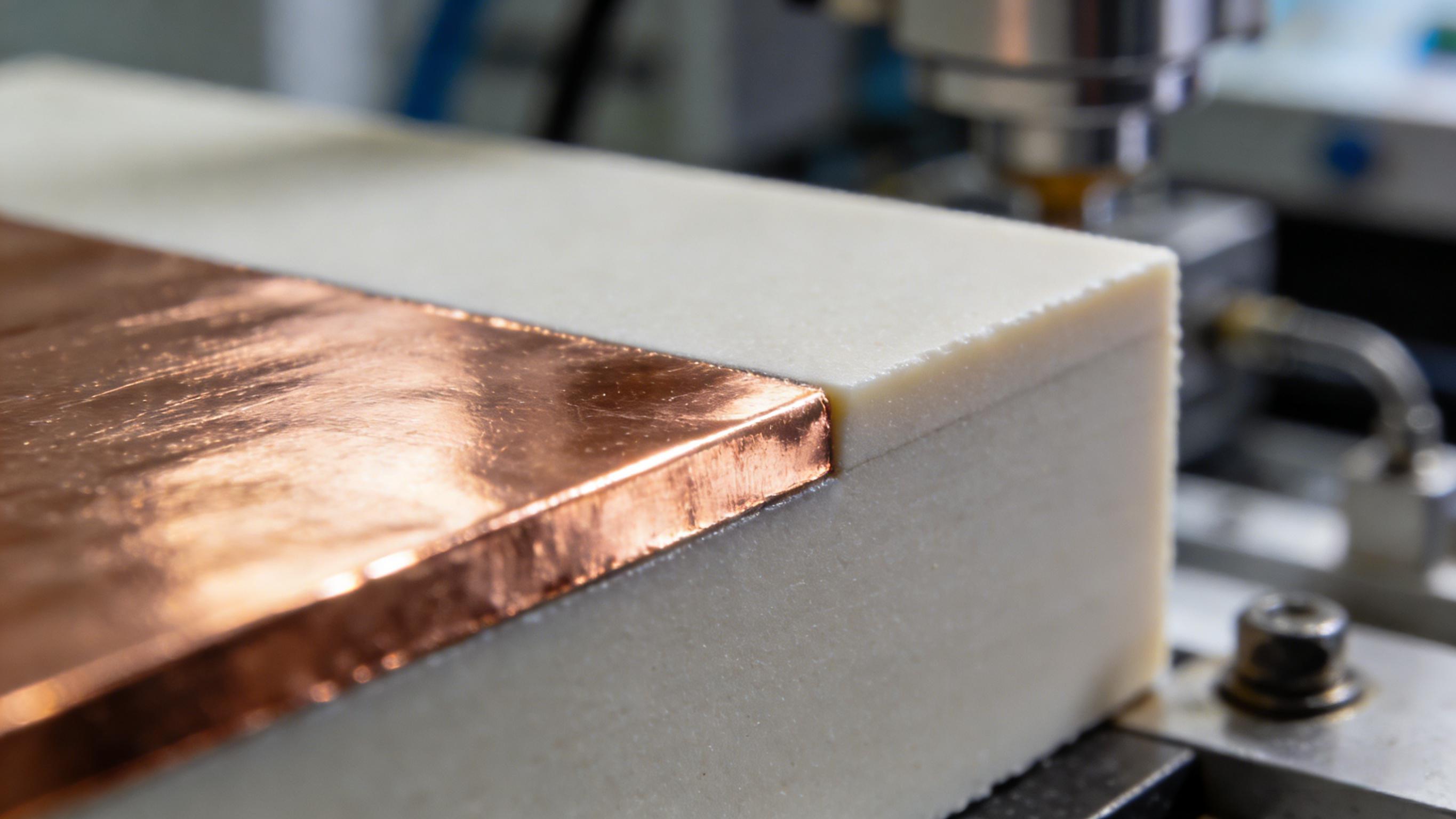

覆铜陶瓷基板是在高性能陶瓷表面直接键合纯铜箔形成的复合结构。陶瓷层负责电气绝缘和基础导热,铜层则承担高效导电和热传导任务。这种结合通过精密工艺实现原子级界面连接,避免气孔或中间层干扰,确保长期可靠性。

主流陶瓷材料包括氧化铝(Al2O3)、氮化铝(AlN)和氮化硅(Si3N4)。氮化铝覆铜基板导热率通常达到170-220W/mK,氮化硅版本则在机械强度上突出,弯曲强度超过600MPa。这些指标直接决定了功率模块陶瓷基板在高温高湿环境下的表现。

与传统FR-4基板相比,覆铜陶瓷基板完全摒弃有机树脂,避免老化失效问题。它的工作温度范围可覆盖-55°C至850°C,热膨胀系数与硅芯片高度匹配(4-8ppm/°C),显著降低热应力裂纹风险。这使得它在新能汽车热管理基板领域成为标配选择。

三大主流工艺对比:DBC、AMB与DPC的实力较量

覆铜陶瓷基板的最终性能高度依赖制造工艺。目前,DBC基板、AMB基板和DPC三种技术各领风骚。

DBC(直接键合铜)工艺最为成熟。在约1070°C高温下,利用铜氧共晶相直接将铜箔键合到陶瓷表面,无需粘结剂。结合强度超过40N/mm,导热路径短,氮化铝DBC基板导热率轻松达到180W/mK以上,成本相对可控,适用于中高功率应用。但它对陶瓷表面质量要求严苛,微小缺陷可能影响可靠性。

AMB(活性金属钎焊)代表了新一代技术。通过引入含Ti或Zr的活性钎料,在约800°C较低温度下实现冶金结合。AMB基板特别适合氮化硅陶瓷,剥离强度可达60N/mm,热循环寿命是DBC的3-5倍。在新能源汽车主驱逆变器等车规级场景中,AMB基板正快速取代DBC,以应对更严苛的功率循环和振动考验。

DPC(直接电镀铜)则专注于精细线路。通过真空溅射种子层后电镀增厚铜层,线路精度可达20μm以下,适合高密度集成。但界面层略微影响导热,主要用于LED封装或射频模块,而非极端功率场合。

总体而言,DBC注重性价比与产量;AMB追求极致可靠性;DPC擅长精密布线。陶瓷覆铜基板的选择需根据热负荷、可靠性要求和预算综合评估。

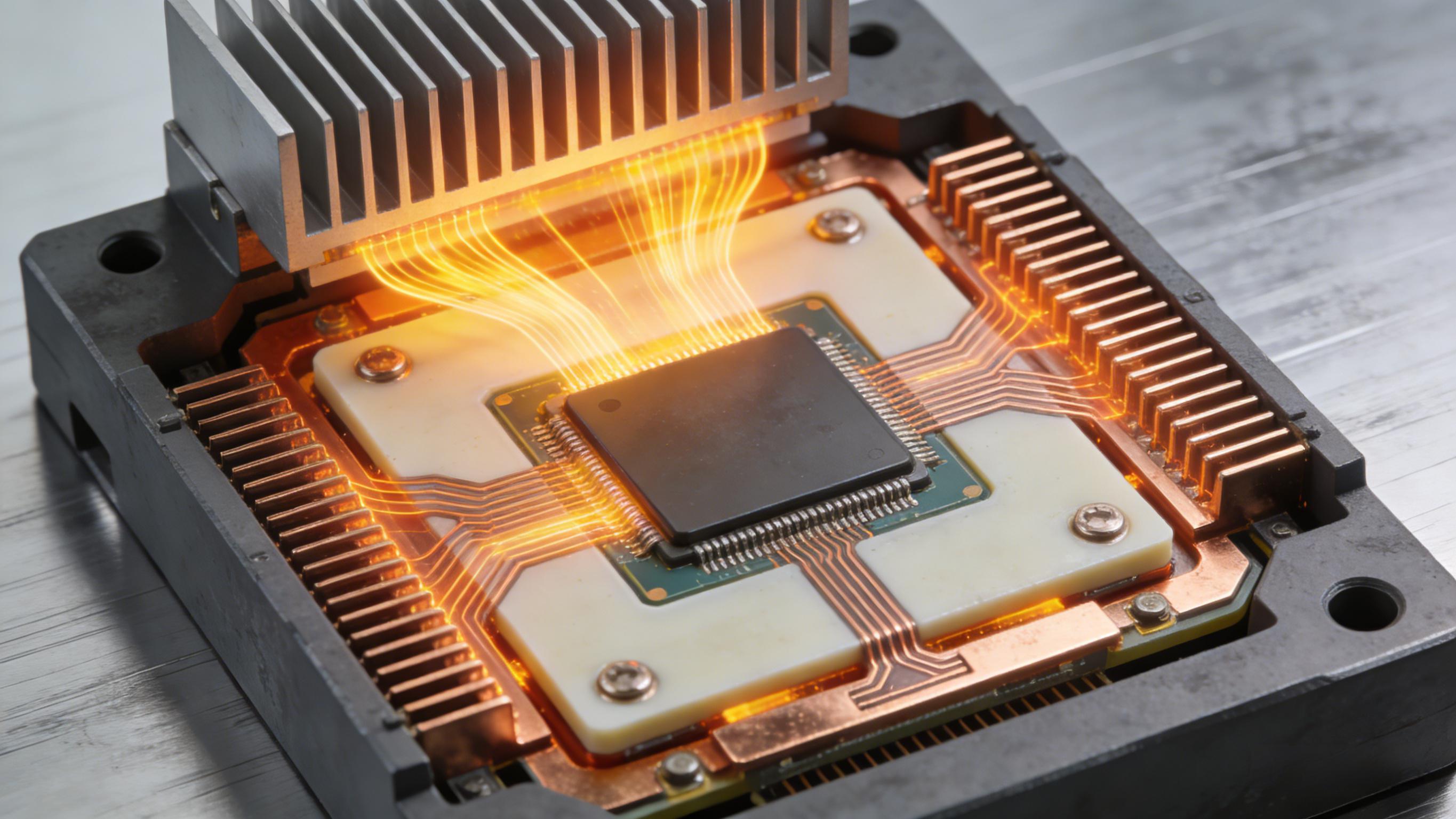

热管理优势剖析:为什么它能“驯服”高密度热流

高功率电子的核心挑战在于热量集中。IGBT或SiC模块功率密度常超过300W/cm²,传统散热方案已难以应对。覆铜陶瓷基板从根源上提供了解决方案。

其一,超高导热率。氮化铝覆铜基板垂直导热远超金属基PCB,热量可从芯片快速传至散热器。其二,卓越绝缘性能,击穿电压>10kV/mm,即使在复杂环境中也能保持稳定。其三,优异热循环可靠性。AMB基板经数千次-40°C至150°C循环测试,铜层几乎无剥离。

实测数据显示,0.63mm厚氮化硅AMB基板可将功率模块结温降低15-20°C,器件寿命延长2-3倍。这在新能汽车热管理基板应用中尤为关键——主驱系统需长时间高负荷运行,任何热失控都可能导致严重后果。

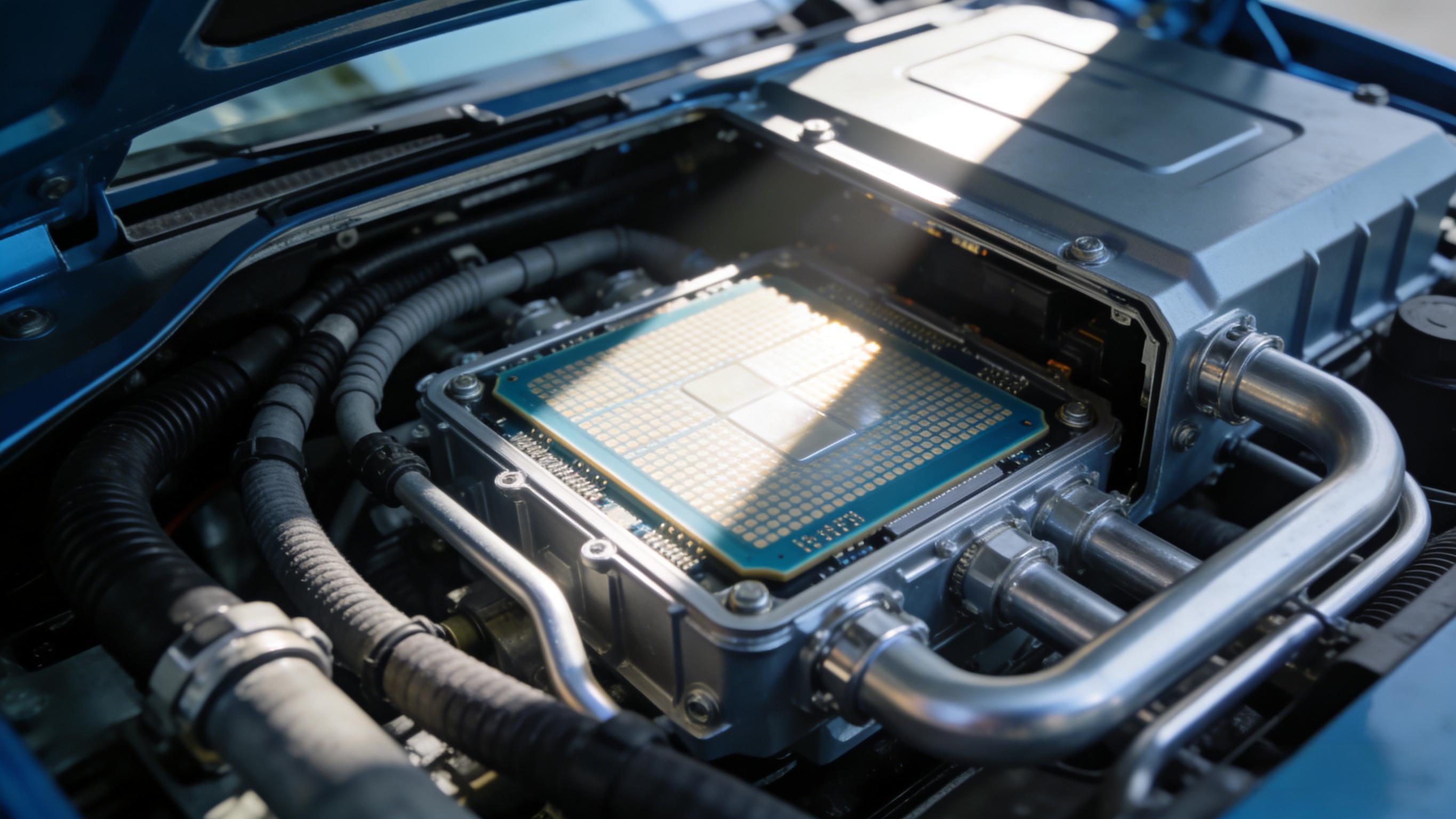

此外,双面覆铜设计与金属化通孔进一步提升散热能力,让模块更紧凑,减轻整车重量,提升续航表现。

应用场景全景:从新能源汽车到航天级功率控制

覆铜陶瓷基板在新能源汽车领域表现最为突出。主流车企的主驱逆变器广泛采用陶瓷覆铜基板。800V高压架构下,SiC器件功率密度激增,只有AMB氮化硅基板能同时满足系统级导热(>90W/mK)和车规可靠性要求。

光伏逆变器同样依赖它实现99%以上的转换效率。长期户外运行中,其抗紫外、抗潮湿特性远胜有机材料。在5G基站射频模块中,DBC氧化铝基板以成本优势支撑数百瓦功率放大器的稳定工作。

轨道交通与航天领域也离不开它。高铁牵引IGBT模块面临振动与高温复合应力,覆铜陶瓷基板的低热膨胀和高强度成为必然选择。深空探测器功率单元同样选用氮化铝覆铜基板,以抵御极端温差。

未来趋势:更高性能与国产化双轮驱动

覆铜陶瓷基板技术仍在加速迭代。材料端正探索更高导热复合陶瓷;工艺端则开发低温AMB变种,降低制造门槛。

国产化进程显著提速。国内企业已掌握DBC与AMB全链条生产,氮化硅粉末、活性钎料等核心材料实现自主供应。预计到2030年,中国将在全球陶瓷覆铜基板市场占据主导地位,进一步推动新能源汽车等行业成本优化。

与3D封装趋势结合,覆铜陶瓷基板正向嵌入式、一体化热管理方案演进,为下一代功率电子提供更强支撑。

结语:热管理的核心,源于材料的精密工程

覆铜陶瓷基板以简洁高效的材料组合,解决了高功率电子最复杂的热挑战。从实验室到量产应用,从新能源汽车到深空任务,它正在持续推动功率极限的突破,并将随着技术进步,在更多高性能场景中发挥关键作用。