在 PCB 生产制造中,测试环节是产品质量的最后一道防线,直接决定了最终产品的良率与整体成本——选择不当的测试方式,要么因漏测导致终端设备故障,带来巨大的售后风险;要么因过度测试而增添不必要的开支,削弱产品竞争力。许多工程师在 飞针测试与 AOI 对比 中陷入选择困境:AOI 测试效率高但无法侦测隐性电学缺陷,飞针测试精度高却耗时较长。究竟如何为您的项目匹配最佳测试方案?本文将结合行业常见场景,深度拆解二者的技术特性与选型逻辑,助您做出明智决策。

飞针测试与 AOI 对比:原理、精度、效率的核心区别

要做出正确的 PCB 测试选型,首先必须透彻理解两者的技术本质差异。

测试原理根本不同

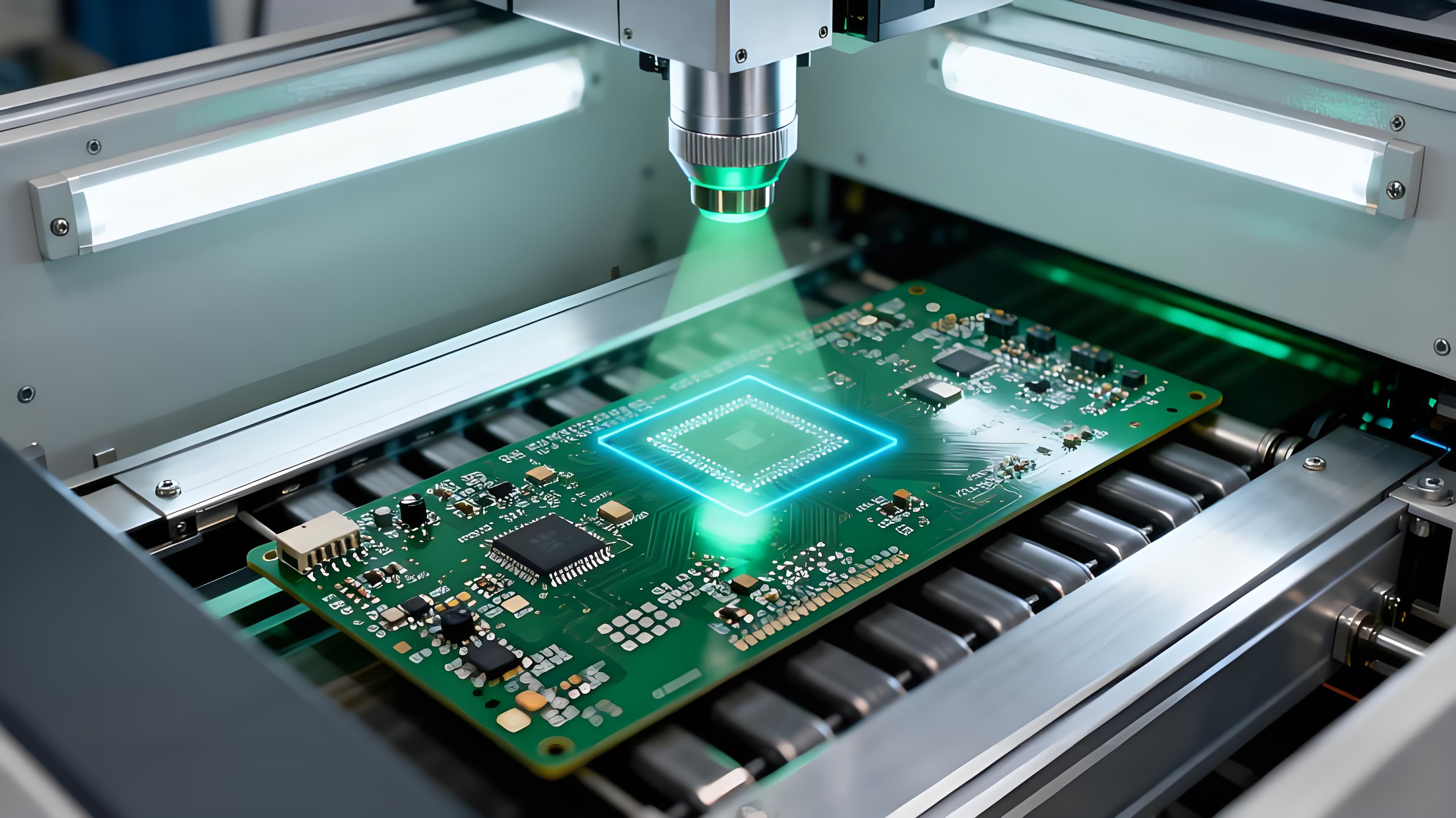

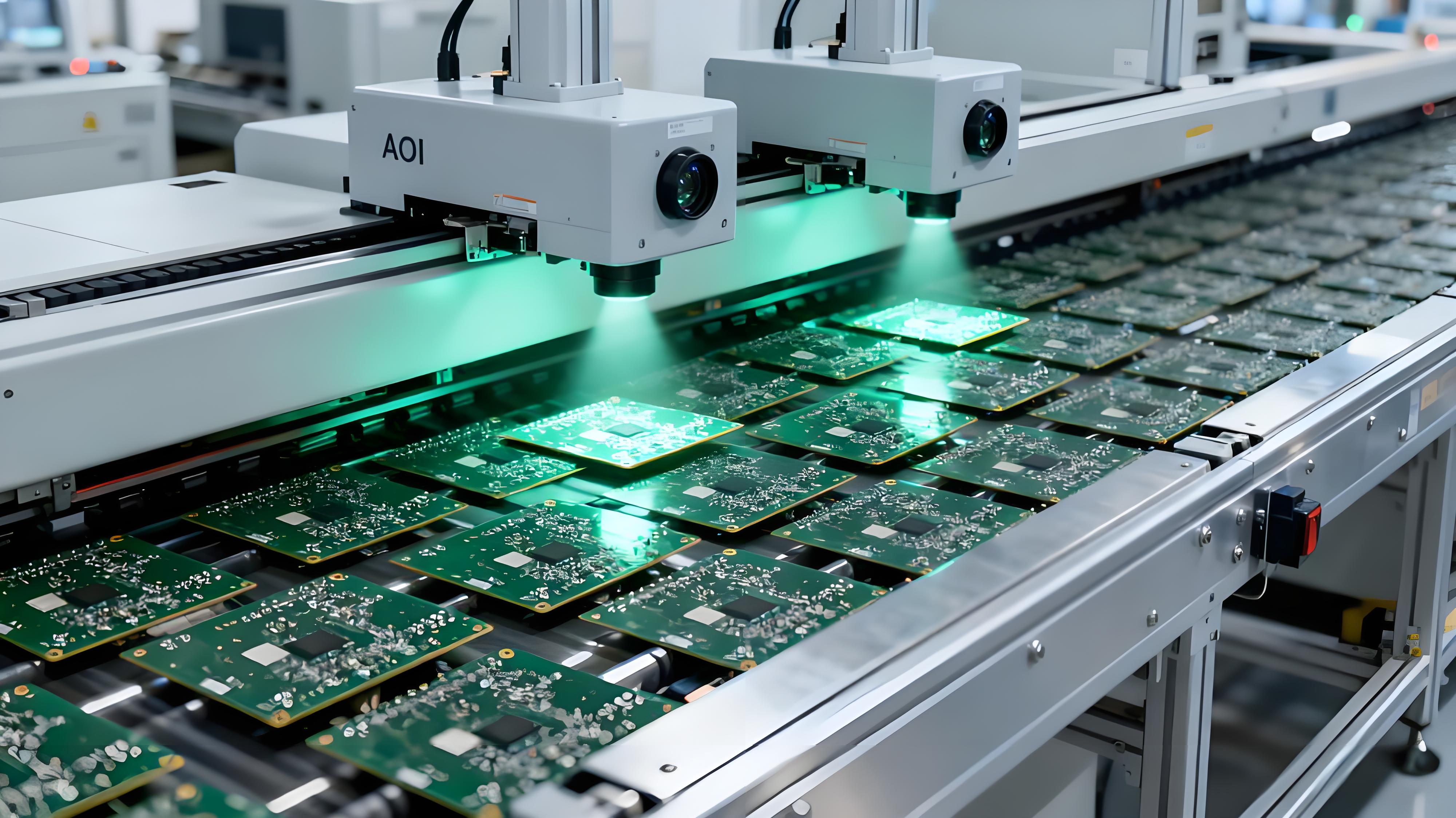

AOI(自动光学检测):其核心是“视觉检测”。通过高分辨率光学镜头快速扫描PCB表面,将捕获的图像与预存的标准板图像进行比对,从而识别出开路、短路、缺件、焊盘偏移等外观缺陷。

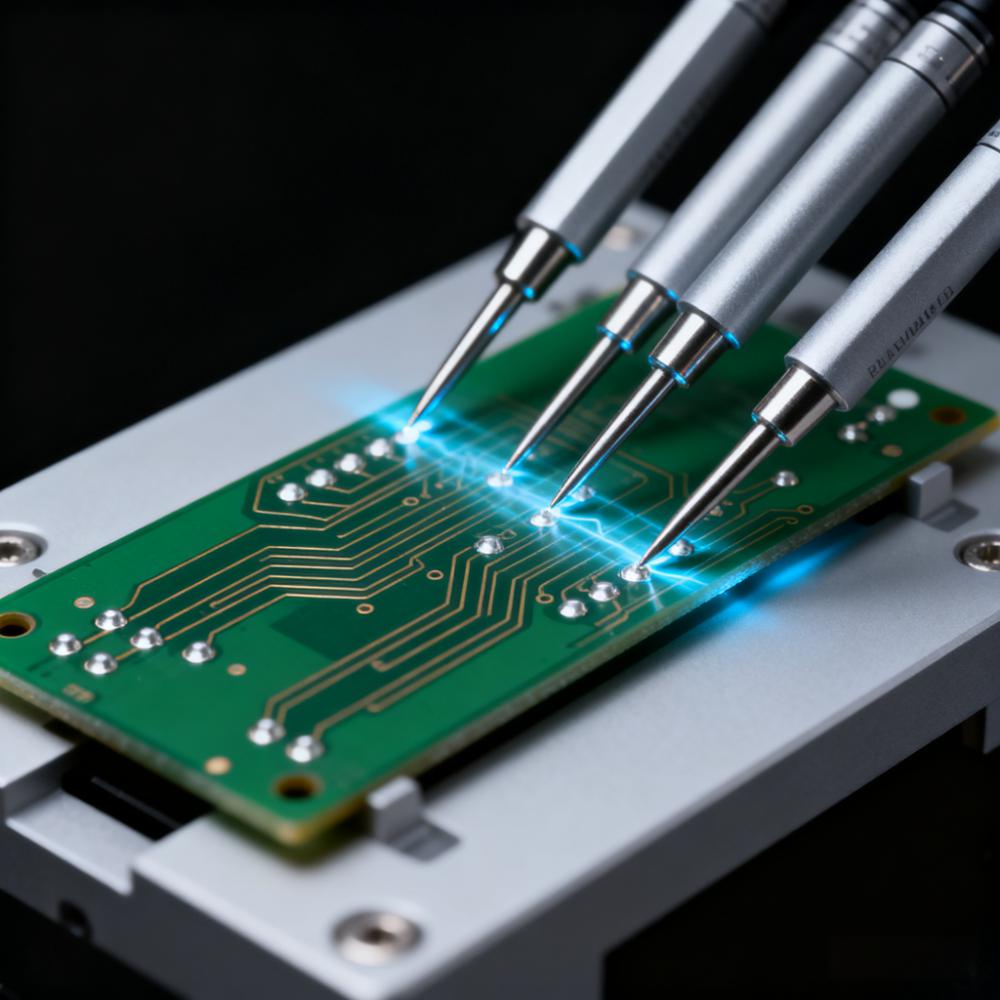

飞针测试:其核心是“电学检测”。通过四到八根可编程控制的精密探针移动到PCB表面的测试点上,直接接触并测量网络的导通性、绝缘性、阻抗、电容等电性能参数。

精度表现各有所长

AOI精度:在检测外观缺陷方面,其识别精度可达±0.02mm,能极其高效地排查出肉眼难以发现的微小物理瑕疵。

飞针测试精度:在电学参数测量方面,其测量精度可达±0.001Ω,能够精准检出AOI无法识别的潜在缺陷,如微短路、内层开路、阻抗异常、元件性能退化等。

效率差异决定适用场景

AOI测试效率:极高,非常适合量产场景。一旦程序调试完成,单块PCB板的测试时间通常仅需30至60秒,可实现高速在线检测。

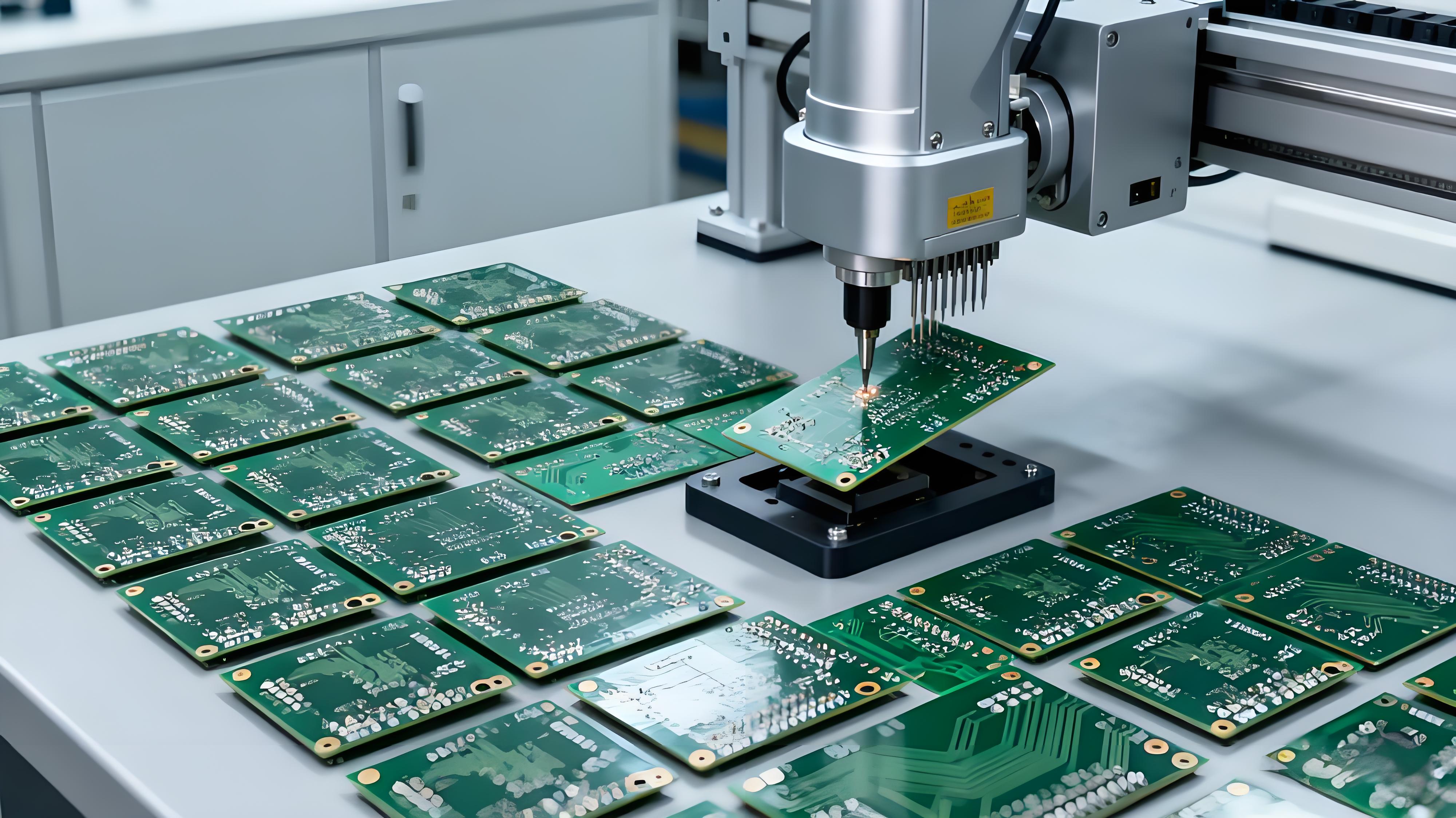

飞针测试效率:相对较低,更适合小批量、高混合场景。单板测试时间通常需要5到15分钟,但其最大优势在于无需制作昂贵的专用治具,准备时间短。

飞针测试与 AOI 怎么选?看生产场景定方案

脱离具体场景谈选择都是空谈。以下是基于行业实践的真实 飞针测试适用场景 及选型建议。

场景一:打样 / 小批量阶段(<100片) 首选方案:飞针测试。 案例:某医疗电子企业需定制一款高可靠性的4层盲埋孔PCB板(50片打样)。若采用AOI测试,需额外制作专属治具,成本约1500元且交付周期需3天。最终选用飞针测试方案,无需任何治具成本,2天内即完成了所有板的电性能测试,在节省成本的同时极大缩短了研发周期。

场景二:量产阶段(>1000片) 首选方案:AOI测试。 案例:某汽车电子客户量产6层电源板,月产量高达1.2万片。初期采用飞针测试,日均产能仅500片,无法满足交付需求。切换为AOI在线测试后,日均产能跃升至1万片,AOI测试效率提升了20倍,且对焊点、极性等外观缺陷的检出率稳定在99.5%以上,完美契合量产节奏。

场景三:特殊PCB板(HDI / 柔性板 / 高可靠性产品) 推荐方案:“AOI初筛 + 飞针精测”组合策略。 案例:某5G通信模块客户在生产高密度HDI板时,采用了混合测试策略。先利用AOI进行快速初筛,排查掉80%的外观缺陷板;再对剩余的20%可疑板及抽检板进行飞针测试,重点验证其关键信号线的电学性能与阻抗控制。此方案最终将整体良率从92%提升至99.5%,在保障极致可靠性的同时,避免了全量飞针测试带来的效率浪费和成本压力。

结语:精准测试,赋能制造

作为深耕 PCB领域的专业厂商,我们深知没有放之四海而皆准的方案。我们致力于为客户提供基于 飞针测试与 AOI 对比 分析后的定制化测试解决方案。无论是支持高精度电学测量的飞针测试,还是搭载自研AI算法、外观缺陷检出率高达99.8%的AOI测试,我们都能根据您的PCB类型(如HDI板、柔性板、高频板)与产能规模,提供最优性价比的测试策略,助力您的产品决胜市场。

如需为您的新项目评估测试方案,欢迎联系爱彼电路技术团队获取专属咨询。