在高速数字电路和射频微波领域,信号的传输速率越来越高,其对传输路径的完整性要求也愈发苛刻。当信号频率达到 GHz 级别时,PCB 上每一个微小的非理想因素都可能成为信号衰减、畸变的罪魁祸首。在众多影响信号完整性的因素中,过孔残桩(Stub) 带来的负面影响尤为突出。而背钻(Back Drilling) 工艺,正是为了彻底铲除这一 “顽疾” 而生的关键高级 PCB 制造技术。本文将深入浅出地解析背钻工艺的设计规范,为您的下一代高速产品设计提供坚实的技术支撑。

一、缘起:为什么要进行背钻?—— 认识过孔残桩(Stub)的危害

一个标准的通孔(Plated Through Hole, PTH)在连接多层板不同层时,会贯穿整板。但对于一个只连接第 1 层到第 6 层的信号线(假设板子总层数为 10 层),通孔在第 7 层到第 10 层的那段铜柱部分就是无用的 “残桩”(Stub)。

这段 Stub 如同一根悬附在主信号路径上的微型天线,会引发一系列信号完整性问题:

1. 信号反射(Reflection):Stub 的末端是开路,阻抗突变会导致信号能量发生反射,回到发射端,造成信号过冲、下冲和振铃,严重时会导致接收端误码。

2. 衰减与损耗(Attenuation & Loss):尤其是在高频下,Stub 会成为信号的 “能量陷阱”,加剧插入损耗(Insertion Loss),使得信号强度在传输过程中大幅下降。

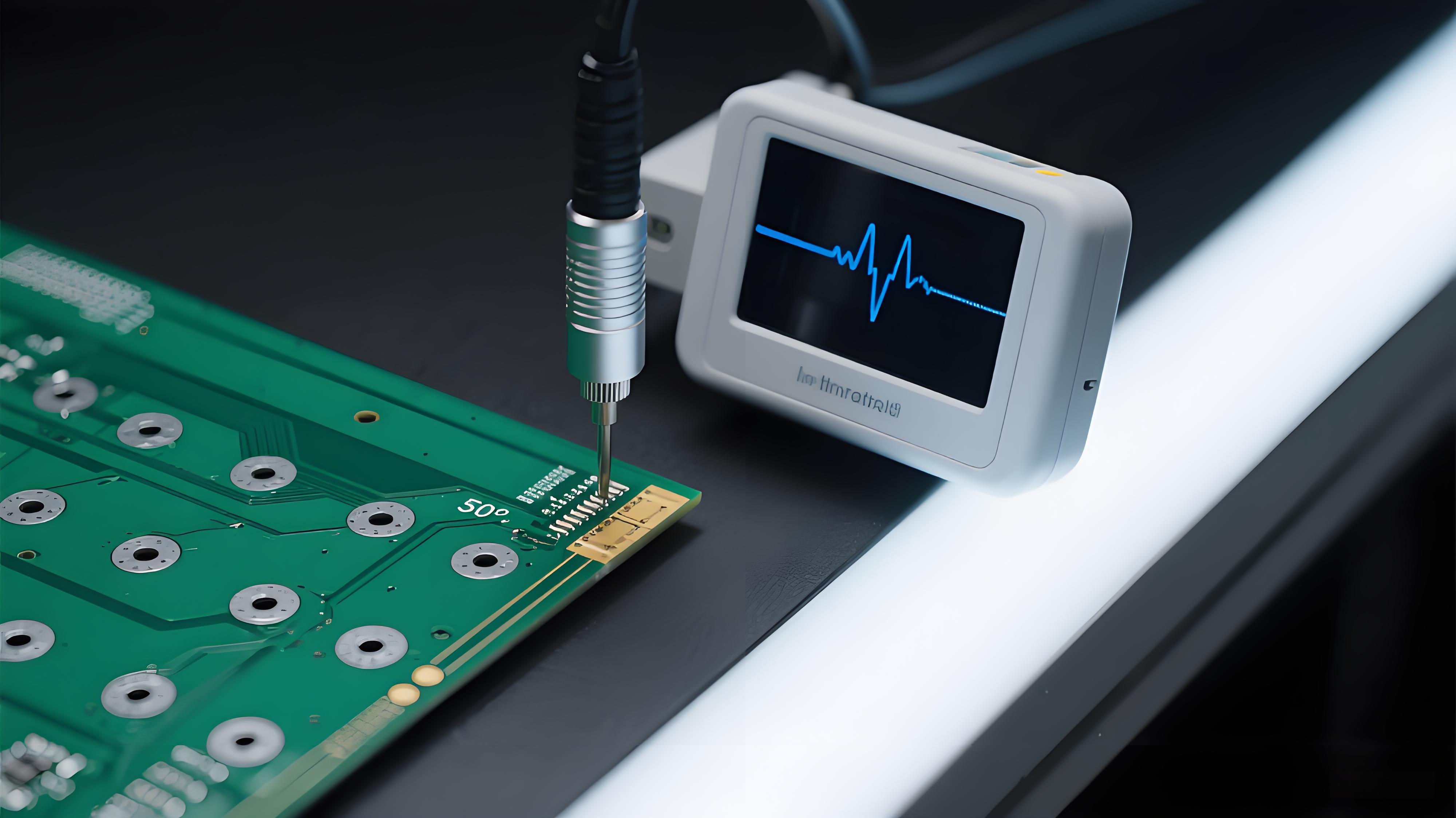

3. 谐振(Resonance):Stub 有其特定的谐振频率。当信号频率接近其谐振点时,会引发强烈的谐振,导致该频率附近的信号被极大衰减,在频域 S 参数上表现为一个深深的 “谐振谷”,彻底破坏信号的整体形状。

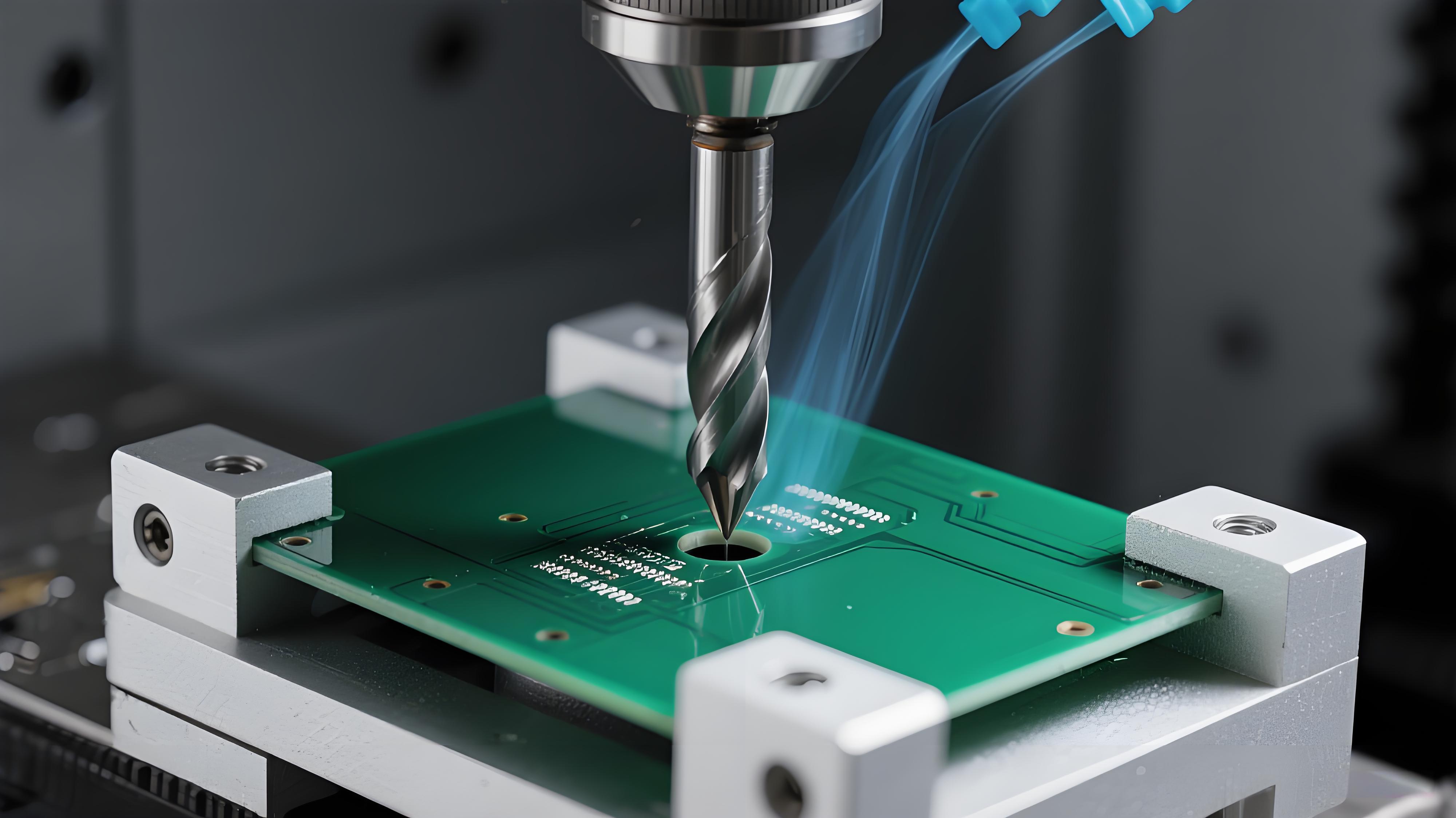

背钻工艺,就是在已完成通孔电镀和外层图形制作后,使用第二枚钻头从原通孔的背面(或正面)进行二次钻孔,精确地将无用的 Stub 部分钻掉并移除,只保留有用的导电部分,从而形成一个可控深度、无残桩的过孔。

二、核心:背钻工艺设计规范详解

要实现背钻的价值并确保其可制造性,严格遵循设计规范是重中之重。

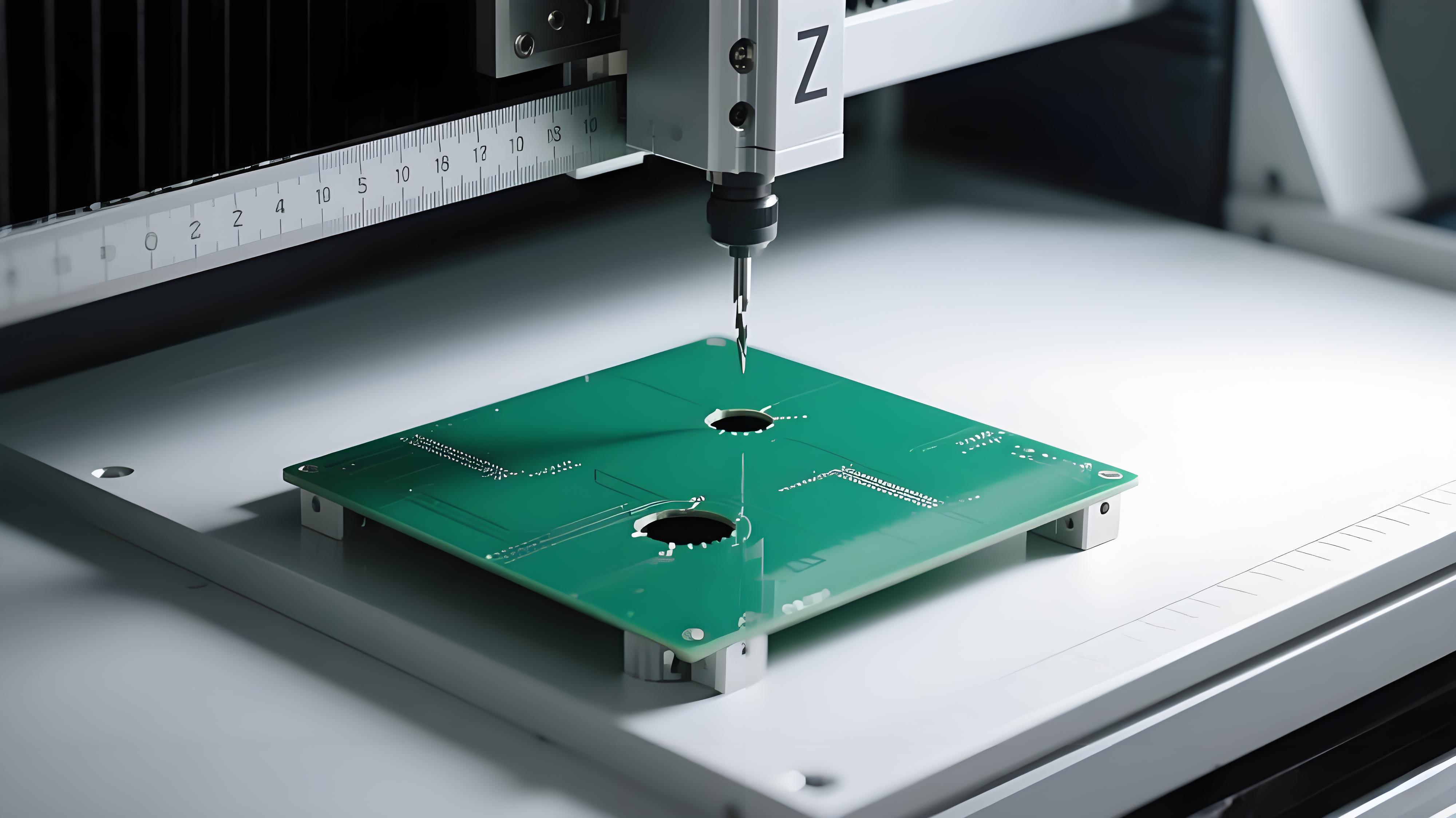

1. 背钻深度的定义与计算

这是背钻设计的核心参数,直接决定了 Stub 是否被有效移除且不伤及目标层。

• 计算公式:背钻深度 = 板总厚度 - 背钻目标层到钻入面的距离 + 补偿值

• 关键要点:

◦ 目标层(Stop Layer):需要保留的导电孔壁的最后一层。设计文件中必须清晰指明每个背钻孔的目标层。

◦ 补偿值(Value Added):为确保 100% 钻除 Stub 且不影响目标层,钻头需要略微钻入目标层以下的介质层中。通常补偿值在0.05mm - 0.15mm之间。补偿过大可能带来新的信号问题或可靠性风险,过小则可能导致 Stub 残留。

◦ 精度控制:深度控制依赖于高精度的数控钻床和稳定的板材。必须与 PCB 制造商充分沟通,确认其工艺能力所能达到的深度公差(通常为 ±50μm ~ ±100μm)。

2. 背钻孔径设计

• 孔径比:背钻孔的直径必须大于原通孔的孔径,以确保钻头能完全将原 Stub 部分的铜皮移除。

• 设计规则:通常,背钻孔径比原 PTH 孔径大6-10mil(0.15mm-0.25mm)。例如,原孔为 8mil,背钻孔径通常设计为 14mil 或 16mil。过大会占用额外空间,过小则可能导致 Stub 铜屑残留或除铜不净。

3. 间距设计规范(DFM - 可制造性设计)

• 背钻孔与其它铜箔 / 孔的距离:由于背钻孔直径更大,必须重新检查其与周边线路、焊盘及其他孔之间的间距,确保符合电气安全间距(如 4-6mil)要求,防止短路。

• 背孔与背孔的间距:多个背钻孔之间应有足够间距,以避免 drilling 时板子应力过大或发生偏钻。

4. 材料与层压结构的考量

• 玻璃纤维效应(Fibre Effect):在 FR-4 等玻纤布板材上钻孔时,钻头遇到玻纤束和树脂区域的硬度不同,可能发生微小的偏移,影响深度和位置精度。对于极高要求的产品,可考虑采用低玻纤效应板材或改性材料。

• 介质厚度:目标层下方的介质厚度必须大于背钻深度公差与补偿值之和,否则有钻穿风险。

5. 设计文件标注规范(与制造商沟通的语言)

清晰无误的设计文件是成功背钻的前提:

• 在 Gerber 层或钻孔图层:应单独创建一个层(如Backdrill层),明确标识出需要背钻的孔的位置。

• 在钻孔表(Drill Chart)中:新增背钻符号,并明确标注其孔径、对应的原孔孔径、背钻深度(或目标层)。

• 提供层叠结构图(Stack-up):图中必须清晰标注每一层的材质和厚度,这是制造商计算钻孔深度的根本依据。

三、权衡:背钻工艺的挑战与应对

背钻工艺并非万能,它也会带来新的挑战:

• 成本增加:增加了额外的钻孔、清洗工序和时间,导致 PCB 成本显著上升。

• 潜在可靠性风险:背钻后在孔内会形成一个微小的空气腔,如果清洁不彻底,可能残留化学药水,长期看存在离子迁移的风险。先进的 PCB 厂商会采用等离子清洗等技术确保孔内清洁。

• 对位精度要求极高:要求钻机在第二次钻孔时与第一次通孔完美同心,任何偏移都可能导致目标层焊盘被损伤。

因此,并非所有高速设计都需要背钻。对于速率低于 10Gbps 的信号,通过优化过孔结构(如使用盲埋孔)或在设计上避免长 Stub(合理规划信号换层),往往是更具性价比的方案。

四、应用场景:谁需要背钻?

背钻工艺主要应用于对信号完整性有极致要求的领域:

• 5G 通信基础设施:基站 AAU、BBU 中的主板和背板,信号速率极高。

• 高性能计算(HPC)与服务器:CPU/GPU 插槽、高速内存(DDR5 及以后)、PCIe 5.0/6.0 接口板卡。

• 高端网络设备:400G/800G 光模块、交换机核心板。

• 航空航天与国防电子:雷达、电子战系统等。

五、总结

背钻工艺是一项精密而强大的 PCB 特种加工技术,是工程师应对 GHz 以上高速电路设计挑战的利器。成功的背钻应用绝非简单地 “勾选一个选项”,它依赖于设计端精准的计算与标注,以及制造端高超的工艺与控制能力的紧密配合。

遵循本文阐述的背钻深度计算、孔径间距设计、材料选择及文件规范,您将能有效地将背钻技术融入产品设计,最大限度地消除 Stub 带来的信号失真,确保数据在高速通道中清晰、稳定、无损地传输,最终赋予产品卓越的性能和可靠的竞争力。在迈向 56Gbps PAM4 及更高速率的世界里,对细节的掌控,正是通往成功的关键。了解更多欢迎联系爱彼电路技术团队