在5G通信、航空航天、微波射频等高端技术领域飞速发展的今天,对印刷电路板(PCB)的性能要求达到了前所未有的高度。聚四氟乙烯(PTFE)作为一种卓越的高频材料,凭借其极低的介电常数(Dk)和损耗因子(Df),已成为高频高速电路设计的首选基材。然而,聚四氟乙烯PCB的加工过程却充满挑战,这些难点直接关系到产品的最终性能、生产良率和制造成本。本文将系统性地剖析聚四氟乙烯PCB加工各个环节的核心难点,并提供切实可行的解决方案。

一、材料特性带来的先天加工挑战

聚四氟乙烯材料本身独特的化学物理性质是诸多加工难点的根源。

难点一:极低的表面能及化学惰性 PTFE以其优异的化学稳定性著称,这同时也意味着其表面能极低,表现出强烈的疏水性和憎液性。这使得它在后续加工中,与铜箔的粘接、与阻焊油墨的结合、以及化学沉铜时的活化都变得异常困难。常规PCB基材(如FR-4)的处理工艺完全无法适用。

解决方案: 1. 钠萘处理或等离子体处理: 这是行业内在PCB加工前最常用的PTFE表面活化方法。通过化学或物理方法对PTFE表面进行轻度腐蚀和改性,增加其表面粗糙度和表面能,从而显著提高与铜箔的粘结力。钠萘处理效果显著但存在环保和安全性问题;而等离子体处理(特别是常压等离子体)更为环保、可控,是当前的发展趋势。 2. 使用专用胶粘剂的覆铜板: 选择由PTFE板材生产厂商预先处理好的覆铜板(CCL)。厂商会在PTFE和铜箔之间使用特殊的改性环氧树脂或陶瓷填充的粘接体系,已在层压阶段解决了结合力问题,为后续加工提供了更好的基础。

难点二:高热膨胀系数(CTE) PTFE树脂的热膨胀系数远高于传统FR-4材料,也高于铜。在加工过程中经历多次热循环(如层压、焊接)时,由于CTE不匹配,极易产生内应力,导致铜线路变形、分层,甚至孔壁断裂。

解决方案: 1. 选用陶瓷填充PTFE板材: 在纯PTFE中加入二氧化硅(SiO2)或玻璃纤维等陶瓷填料,可以有效地降低其Z轴(厚度方向)的热膨胀系数,使其更接近铜,从而减少热应力带来的问题。这是目前高性能PTFE板材的主流方案。 2. 优化热流程工艺: 严格控制层压、热风整平等所有加热过程的升温速率、峰值温度和冷却速率,采用缓升缓降的曲线,给予材料充分的时间适应温度变化,释放应力。

二、钻孔(Drilling)工艺难点

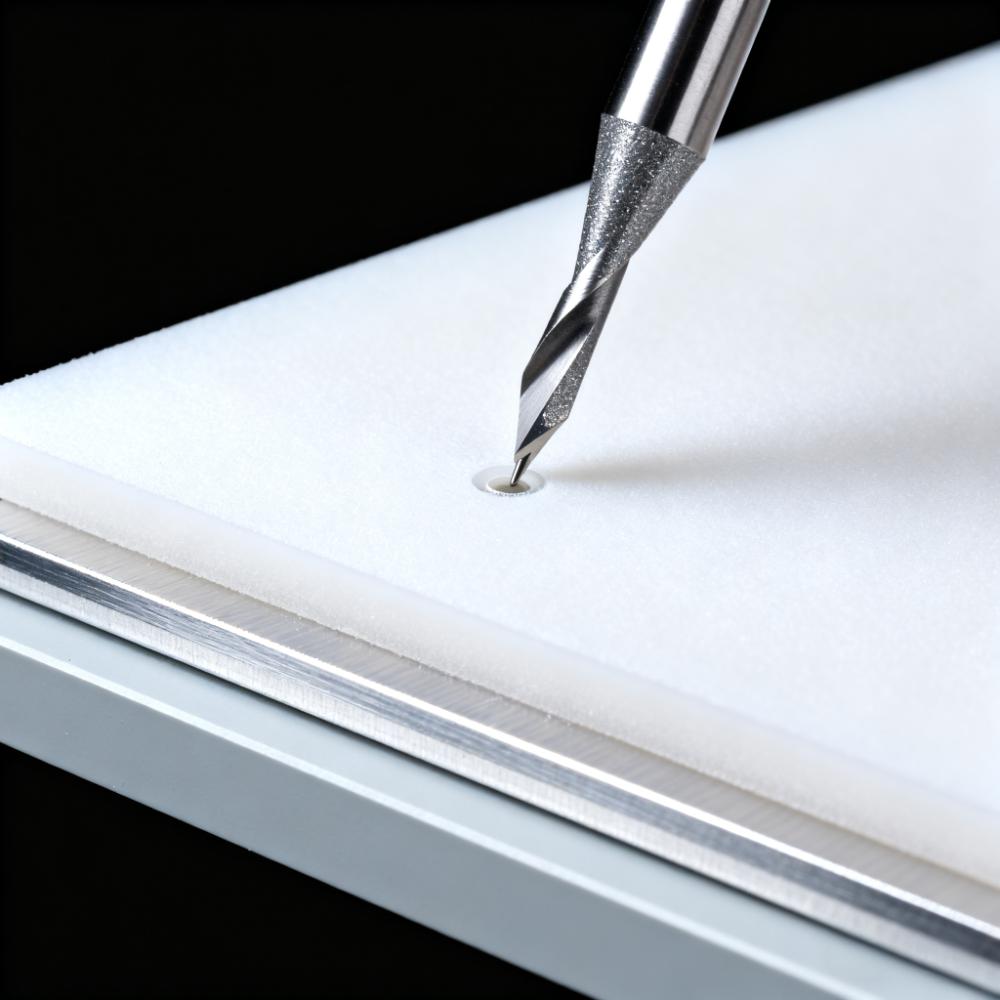

钻孔是PTFE加工中公认最难克服的环节之一,直接关系到多层板的互联可靠性。

难点一:材料柔软且韧性高,易产生钻污(Smearing)和毛刺(Burr) PTFE材质柔软,在高速钻头的机械切削下,不是脆性断裂而是塑性变形,极易被“撕扯”而不是“切断”。这会导致孔内壁产生一层绝缘的PTFE钻污,覆盖住需要连接的铜层,并且孔口会产生大量毛刺,影响金属化孔的质量。

解决方案: 1. 优化钻孔参数: 采用“高转速、小进刀速”的策略。高的主轴转速(如180Krpm以上)可以确保切削力锐利,而慢的进给速度(比FR-4降低约20-30%)可以减少对材料的撕扯。必须使用全新的、高质量的专用钻头,并大幅缩短钻头的使用寿命(通常钻100-200个孔就需要更换或重磨)。 2. 采用垫板和盖板: 使用高密度、表面平整的铝箔盖板和复合垫板。铝箔盖板可以帮助钻头迅速定位和切入,减少入口毛刺;合适的垫板则能提供足够的支撑,防止出口撕裂和产生大量毛刺。 3. 后续去钻污处理: 钻孔后必须进行专门的去钻污工序,通常在等离子体蚀刻机中进行。通过等离子体对孔壁进行轰击,可以彻底、均匀地去除孔内的PTFE钻污和毛刺,露出洁净的孔壁结构,为化学沉铜做好准备。

难点二:孔壁粗糙度 过于粗糙的孔壁会在电镀后形成“锯齿状”的孔铜,存在微裂纹的风险,影响电流传输和长期可靠性。

解决方案: 除了上述优化钻孔参数和去钻污处理外,对钻头的刃型和材质也有极高要求,通常选用特定几何角度的碳化钨钻头,以实现更光滑的切削面。

三、线路制作(Pattern Transfer)难点

难点:蚀刻过程中的侧蚀(Undercut)问题 PTFE材料与干膜或液态光致抗蚀剂的附着力即便经过表面处理,仍相对较弱。在显影和蚀刻过程中,药水容易从结合力薄弱的地方渗入,攻击本应被保护的线路侧壁,导致侧蚀严重,使得制作精细线路(如5G应用的密集传输线)变得极为困难。线宽控制精度差,会严重影响高频信号的完整性。

解决方案: 1. 选用高性能抗蚀剂: 采用附着力更强的专用干膜或液态感光油墨,这些材料是为处理困难表面(如PTFE)而特殊配制的。 2. 优化图像转移工艺: 严格控制曝光能量和显影参数,确保抗蚀剂充分交联并牢固附着在线路表面上。可以采用二次贴膜或增加抗蚀剂厚度的方法来增强保护。 3. 调整蚀刻参数: 使用酸性氯化铜蚀刻液通常比碱性蚀刻液能提供更好的侧蚀控制。需要精细调控蚀刻液的喷淋压力、温度和浓度,以求达到高蚀刻因子(Etch Factor),实现垂直的线路侧壁。

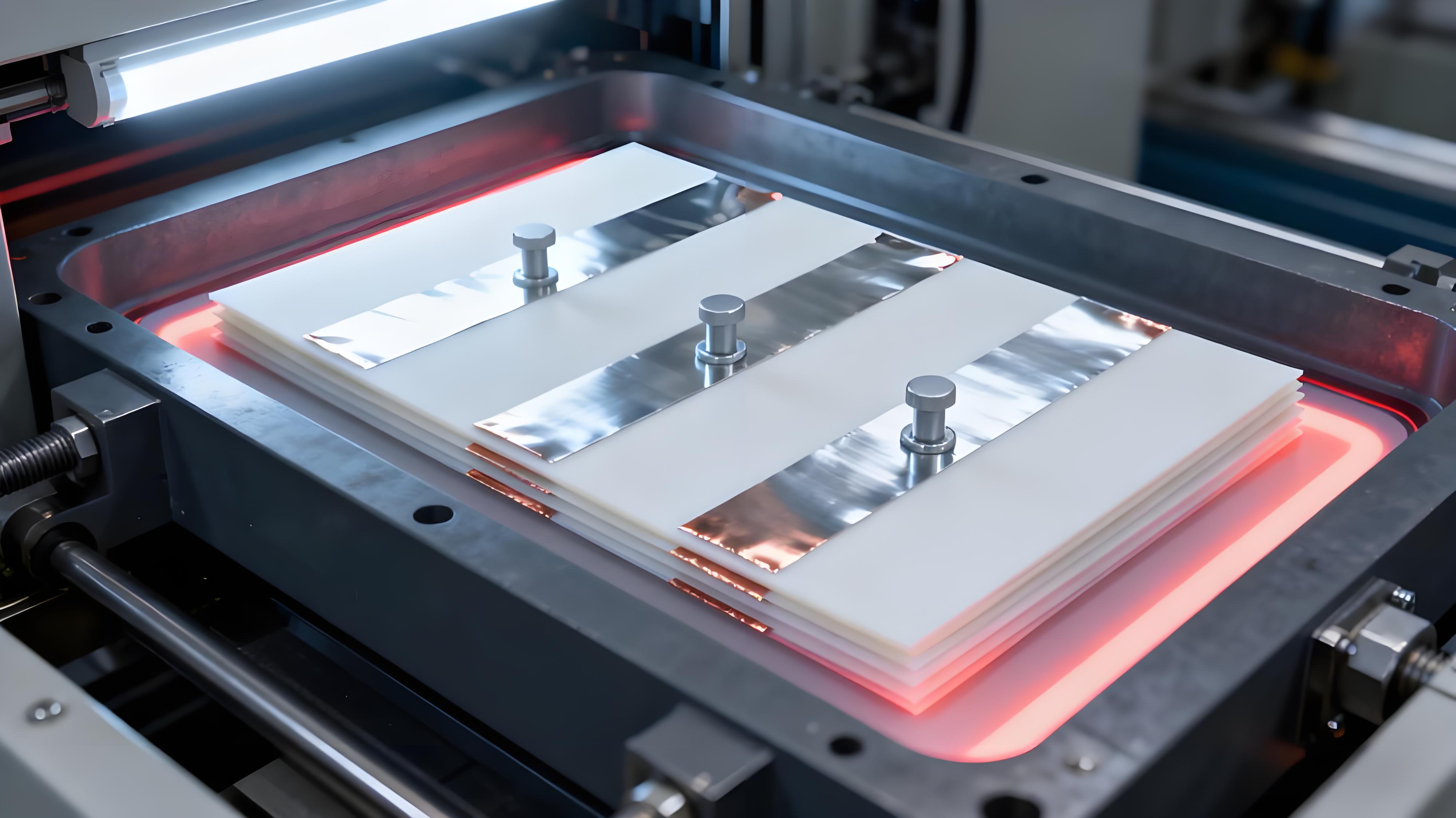

四、层压(Lamination)工艺难点

对于多层PTFE PCB,层压是保证结构可靠性的关键。

难点:PTFE熔点高且熔融粘度极大 PTFE的熔点高达327℃,且在其熔点之上仍具有极高的熔融粘度,流动性极差。这使得在层压过程中,树脂无法像FR-4的环氧树脂一样很好地流动并填充图形间隙,容易导致层间结合力不足和产生空洞(Voids)。

解决方案: 1. 高温高压层压: 必须采用远高于FR-4的层压温度(通常需要达到375℃-390℃)和压力。高温使PTFE达到足够的软化状态,高压则强制其流动并填充空隙。 2. 延长高压保持时间: 在高温高压阶段需要保持足够长的时间(可能长达数小时),以确保树脂充分流动和结合。 3. 使用粘结片(Bonding Sheet): 在多层板层压时,使用低流动性的PTFE专用粘结片作为介质层,而不是单纯依靠芯板本身的树脂流动。这为层间提供了更可靠的粘接保证。

五、表面处理(Surface Finish)难点

难点:与常见表面处理工艺的兼容性 由于PTFE的惰性,其与铜面的结合力本就是薄弱环节。一些常见的表面处理工艺,如热风整平(HASL)需要经历高温熔锡的冲击,巨大的热应力极易导致分层。化学镍金(ENIG)中的化学镀镍过程也对活化有苛刻要求。

解决方案: 1. 表面处理选择: 优先选择工作温度较低或热应力较小的表面处理工艺。例如: 化学镍钯金(ENEPIG): 比ENIG更具优势,钯层能有效阻止镍腐蚀,焊接可靠性更高。 沉银(Immersion Silver)、沉锡(Immersion Tin): 工艺温度较低,对板材的热冲击小。 电镀镍金(Electrolytic Nickel/Gold): 也是可靠的选择,但成本较高。 2. 严格控制工艺参数: 无论选择哪种工艺,都必须针对PTFE板材优化药水浓度、温度和处理时间,确保活化的同时不过度攻击铜面与基材的结合界面。

聚四氟乙烯PCB的加工是一项集材料科学、精密机械和化学工艺于一体的高技术难度工作。其核心难点根植于PTFE材料本身的化学惰性、热学性能和机械特性。成功攻克这些难点无法依靠单一的技术,而需要一个系统性的工程解决方案,涵盖从材料选型、表面预处理、钻孔参数优化、图形转移控制、高温高压层压到合适的表面处理的每一个环节。了解更多欢迎联系爱彼电路技术团队。