引言:折叠时代下的电路板技术瓶颈与材料革命

随着消费电子、医疗设备、工业智能等领域的快速发展,“柔性化”“可折叠” 已成为产品创新的核心关键词。从折叠屏手机、可穿戴健康监测仪到柔性机器人关节电路,传统刚性电路板因力学性能局限,难以满足设备反复弯折、轻量化、小型化的需求。电路板作为电子设备的 “神经中枢”,其折叠可靠性直接决定产品的使用寿命与用户体验 —— 反复弯折易导致线路断裂、信号衰减、结构失效等问题,成为制约柔性电子产业升级的关键瓶颈。

在这一背景下,超弹性材料凭借其卓越的力学性能与结构兼容性,成为破解可折叠电路板技术难题的核心突破口。超弹性材料具备高弹性回复率、优异的耐疲劳性与力学缓冲能力,能够在反复形变后快速恢复原状,有效缓解电路板弯折过程中的应力集中,保障电路结构完整性与信号传输稳定性。本文将从材料适配逻辑、核心应用场景、技术实现难点与行业发展趋势等维度,全面解析超弹性材料在可折叠电路板中的应用价值与创新方向,为行业发展提供兼具技术深度与实践意义的参考。

一、超弹性材料的核心特性与可折叠电路板的适配逻辑

可折叠电路板的核心技术诉求是 “在反复弯折中保持结构稳定与功能正常”,这要求配套材料既要具备出色的弹性回复能力,又要满足与电路层的兼容性、耐环境性等附加条件。超弹性材料之所以能成为可折叠电路板的理想适配材料,源于其独特的结构特性与力学优势,其与可折叠电路板的适配逻辑可从三个核心维度展开。

1.1 超弹性材料的关键性能指标

超弹性材料是一类在外力作用下可产生大幅形变,且外力移除后能快速恢复原始形态的特种材料,其核心性能指标直接决定适配效果:

• 弹性回复率:优质超弹性材料的弹性回复率可达 95% 以上,可承受 10 万次以上反复弯折而不产生永久形变,远优于传统弹性材料(如普通橡胶的回复率约 80%,弯折寿命不足 1 万次)。

• 力学缓冲性:具备低弹性模量与高韧性,能有效吸收电路板弯折时产生的应力冲击,避免线路因局部应力集中导致的断裂或脱层。

• 环境耐受性:可在 - 40℃~85℃的宽温度范围内保持稳定性能,同时具备耐湿度、抗老化、防腐蚀等特性,适配不同应用场景的环境要求。

• 结构兼容性:可通过改性处理实现与电路板基材(如聚酰亚胺 PI、聚酯 PET)的良好粘结性,且不影响电路信号传输效率。

目前主流的超弹性材料包括聚氨酯弹性体(TPU)、形状记忆合金(SMA)、弹性聚合物复合材料、硅基弹性体等,不同材料的性能侧重不同,可根据可折叠电路板的弯折角度、使用频率、环境要求等进行针对性选型。

1.2 与可折叠电路板的适配核心逻辑

可折叠电路板的弯折过程本质是 “形变 - 应力释放 - 恢复” 的循环过程,超弹性材料通过三大作用机制实现适配:

• 应力分散机制:超弹性材料作为电路板的缓冲层或基底材料,可将弯折时的集中应力分散至整个接触面,降低线路铜箔的拉伸 / 压缩应力,避免铜箔断裂或基材开裂。

• 形态保持机制:凭借高弹性回复能力,在电路板展开时快速恢复平整形态,确保电路层各组件的相对位置稳定,避免因形变累积导致的线路错位或接触不良。

• 界面保护机制:超弹性材料与电路层形成紧密结合的界面结构,可阻挡外界水汽、灰尘等杂质侵入,同时减少弯折过程中电路层与其他组件的摩擦损耗,提升整体耐用性。

这种适配逻辑不仅解决了传统刚性电路板的弯折痛点,更拓展了可折叠电路板的设计空间 —— 通过超弹性材料的性能优化,电路板可实现更大弯折角度(如 180° 对折、360° 卷曲)、更薄的厚度(可降至 0.1mm 以下)与更轻的重量,为柔性电子设备的小型化、集成化创新提供可能。

二、超弹性材料在可折叠电路板中的核心应用场景

超弹性材料与可折叠电路板的组合方案,已在消费电子、医疗健康、工业智能、航空航天等多个领域实现落地应用,不同场景下的技术要求与应用形式呈现差异化特征,但其核心价值均围绕 “提升折叠可靠性、拓展产品功能边界” 展开。

2.1 消费电子领域:折叠终端的核心技术支撑

消费电子是可折叠电路板应用最成熟的领域,以折叠屏手机、可折叠笔记本电脑、柔性穿戴设备为代表,对电路板的折叠寿命、轻薄度、信号稳定性要求极高。超弹性材料在此场景中主要承担两大角色:

一是电路板基底增强材料。例如,折叠屏手机的内折 / 外折式电路板通常采用 TPU 改性弹性材料作为基底,其弹性回复率达 98%,可承受 20 万次以上 180° 对折,配合聚酰亚胺(PI)电路层,形成 “弹性基底 + 柔性电路” 的复合结构。这种结构不仅能缓解手机开合时的应力冲击,还能降低电路板厚度(仅为传统刚性电路板的 1/3),适配手机轻薄化设计需求。某头部手机厂商的数据显示,采用超弹性材料基底的可折叠电路板,其使用寿命较传统柔性电路板提升 3 倍以上,售后故障发生率降低 60%。

二是电路接口缓冲材料。可折叠设备的铰链区域电路板接口易因反复弯折导致接触不良,采用形状记忆合金(SMA)制成的弹性接口组件,可通过温度感应与弹性回复特性,自动调整接口位置,确保弯折过程中电路连接稳定。同时,SMA 材料的耐疲劳性可满足设备日均 100 次以上的折叠频率,适配消费者日常使用习惯。

2.2 医疗健康领域:柔性设备的安全与耐用保障

医疗健康领域的可折叠电路板(如可穿戴心电监测仪、植入式神经刺激器、柔性康复设备电路),除需满足折叠可靠性外,还对材料的生物相容性、安全性有严格要求。超弹性材料的生物惰性与力学优势在此场景中实现精准适配:

在可穿戴医疗设备中,超弹性硅基弹性体被广泛用于电路板封装层。该材料不仅具备高弹性(可随人体运动实现 360° 弯曲),还通过生物相容性认证,与皮肤接触无刺激,同时具备防水、防汗特性,可保障设备在日常活动、洗澡等场景下的电路安全。例如,某款柔性心电监测仪采用超弹性封装的可折叠电路板,可贴合人体胸部曲线,反复弯折 1 万次后仍保持心电信号采集精度,续航时间较传统设备提升 20%。

在植入式电路领域,形状记忆合金(SMA)与弹性聚合物复合材料的组合方案,解决了植入式电路板的微创植入与体内适配难题。植入式电路需通过微创手术植入人体,超弹性材料可使电路板在植入时卷曲成细小管状,进入体内后凭借弹性回复特性展开至工作形态,避免对人体组织造成损伤。同时,材料的耐体液腐蚀性能可确保电路在体内长期稳定工作,使用寿命可达 5-10 年。

2.3 工业智能与航空航天:极端环境下的柔性创新

工业智能与航空航天领域的可折叠电路板,常面临高温、低温、振动、辐射等极端环境,对材料的耐环境性与折叠可靠性提出更高要求。超弹性材料的改性方案在此场景中实现技术突破:

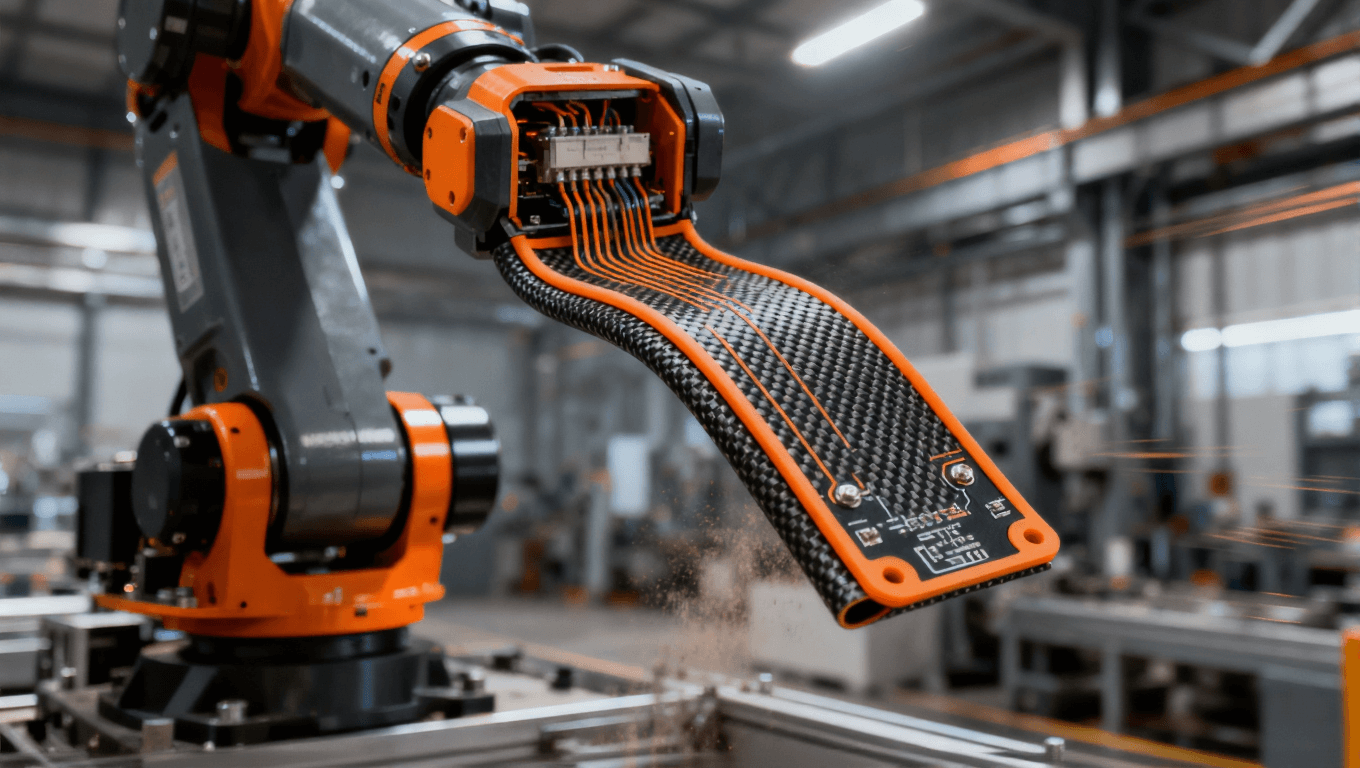

在工业柔性机器人领域,机器人关节处的可折叠电路板需承受高频次、大角度弯折,同时抵御车间粉尘、油污等环境影响。采用碳纤维增强聚氨酯弹性体作为电路板缓冲层,其弹性回复率达 96%,耐磨损性能较普通弹性材料提升 40%,可满足机器人关节日均 1000 次以上的弯折需求,同时具备防油污、防尘特性,降低设备维护成本。某汽车制造企业的柔性机器人生产线数据显示,采用该方案的可折叠电路板,故障停机时间减少 70%,生产效率提升 30%。

在航空航天领域,轻量化、抗辐射、耐高低温是可折叠电路板的核心诉求。超弹性陶瓷基复合材料凭借其优异的耐高温性能(可承受 - 60℃~200℃温度变化)与高弹性,被用于航天器的柔性天线电路与轻量化传感器电路。该材料的密度仅为传统金属基材料的 1/2,可有效降低航天器负重,同时其弹性结构能吸收航天器发射与在轨运行时的振动应力,保障电路信号传输稳定,提升航天器的可靠性与使用寿命。

三、超弹性材料在可折叠电路板应用中的技术难点与解决方案

尽管超弹性材料为可折叠电路板提供了核心技术支撑,但在实际应用中,仍面临材料与电路层兼容性、信号传输干扰、成本控制等技术难点。行业通过材料改性、结构设计优化、生产工艺创新等方式,逐步破解这些难题,推动应用方案的成熟化。

3.1 核心技术难点

• 材料与电路层的界面粘结问题:超弹性材料的表面能较低,与电路板铜箔、基材的粘结强度不足,易在反复弯折后出现脱层现象,影响电路稳定性。

• 信号传输干扰风险:部分超弹性材料(如硅基弹性体)的介电性能不佳,可能对电路板的信号传输产生干扰,导致信号衰减或失真。

• 耐疲劳性能与使用寿命平衡:在高频次、大角度弯折场景下,超弹性材料易出现弹性衰减、老化开裂等问题,需在材料性能与使用寿命之间找到平衡。

• 规模化生产的成本控制:高性能超弹性材料(如形状记忆合金、碳纤维增强复合材料)的生产成本较高,大规模应用时易导致电路板整体成本上升。

3.2 针对性解决方案

• 界面改性技术提升粘结强度:通过等离子体处理、表面涂层改性等方式,提高超弹性材料的表面能,同时研发专用粘结剂(如改性环氧树脂粘结剂),使材料与电路层的粘结强度提升 50% 以上,避免脱层现象。某电子材料企业的实验数据显示,经表面改性的 TPU 材料与 PI 基材的粘结强度可达 1.2MPa,满足 10 万次弯折后的界面稳定性要求。

• 介电优化设计降低信号干扰:对超弹性材料进行介电改性,加入陶瓷粉、玻璃纤维等填充剂,提升材料的介电常数稳定性,同时在电路板设计中增加屏蔽层(如铜箔屏蔽层、石墨烯屏蔽膜),阻挡弹性材料对信号的干扰。测试结果表明,采用该方案后,可折叠电路板的信号衰减率控制在 3% 以内,满足各类电子设备的信号传输要求。

• 复合改性技术增强耐疲劳性:采用 “基材 + 增强相” 的复合改性方案,例如在聚氨酯弹性体中加入碳纤维、芳纶纤维等增强材料,提升材料的抗疲劳性能与力学强度。经优化后的超弹性材料,弯折寿命可从 10 万次提升至 30 万次以上,弹性回复率长期保持在 95% 以上,解决高频次弯折场景下的老化问题。

• 规模化生产工艺降本:通过材料配方优化(如用低成本弹性体与高性能材料混合改性)、生产工艺自动化(如连续化挤出成型、激光切割工艺)等方式,降低超弹性材料的生产成本。目前,采用混合改性方案的超弹性材料,成本较纯高性能材料降低 40%,已实现可折叠电路板的规模化应用。

四、超弹性材料在可折叠电路板中的应用趋势与行业展望

随着柔性电子技术的持续升级,超弹性材料在可折叠电路板中的应用呈现 “多功能化、集成化、绿色化” 的发展趋势,同时推动行业形成更完善的技术标准与产业链生态。

4.1 材料多功能化升级

未来,超弹性材料将不再局限于 “弹性缓冲” 单一功能,而是向 “弹性 + 导电 / 导热 / 传感” 多功能集成方向发展。例如,研发具备导电性能的超弹性复合材料,可直接作为可折叠电路板的线路层与缓冲层,简化电路结构设计;开发兼具导热功能的超弹性材料,可解决折叠电路板的散热难题,提升设备运行稳定性。此外,具备自修复功能的超弹性材料也将成为研发热点 —— 这类材料在出现微小裂纹时,可通过热、光等刺激实现自我修复,进一步提升可折叠电路板的使用寿命。

4.2 应用场景持续拓展

除现有消费电子、医疗、工业等领域外,超弹性材料与可折叠电路板的组合方案将向更多新兴领域延伸:

• 智能穿戴设备:将拓展至柔性智能服装、可折叠智能头盔等产品,电路板可完全贴合人体形态,实现更精准的生理数据监测与交互功能。

• 物联网终端:用于柔性智能传感器、可折叠物联网网关,适配复杂安装环境,实现万物互联场景下的灵活部署。

• 新能源领域:应用于柔性太阳能电池板电路、新能源汽车柔性电池管理系统,提升设备的轻量化与空间利用率。

4.3 产业链协同与标准完善

随着应用规模的扩大,超弹性材料与可折叠电路板的产业链将逐步完善,上下游企业的协同合作将加强。一方面,材料厂商与电路板企业将深度合作,根据应用场景需求定制化开发材料,提升方案适配性;另一方面,行业将逐步建立统一的技术标准,包括超弹性材料的性能指标、可折叠电路板的折叠寿命测试方法、安全认证标准等,规范市场竞争,推动行业健康发展。

4.4 绿色环保成为重要导向

在 “双碳” 目标背景下,绿色环保将成为超弹性材料研发与应用的重要导向。行业将加大生物基超弹性材料(如基于植物提取物的弹性体)的研发力度,这类材料不仅具备优异的弹性性能,还可降解,降低环境负担。同时,可折叠电路板的生产工艺将向节能、减排方向优化,减少废水、废气排放,实现行业的可持续发展。

结语:超弹性材料引领柔性电子产业进入新阶段

超弹性材料在可折叠电路板中的应用,不仅破解了传统电路板的弯折技术瓶颈,更重构了柔性电子设备的设计逻辑与功能边界。从消费电子的体验升级到医疗设备的安全保障,从工业生产的效率提升到航空航天的技术突破,超弹性材料正以其独特的性能优势,成为柔性电子产业创新发展的核心驱动力。了解更多欢迎联系爱彼电路技术团队