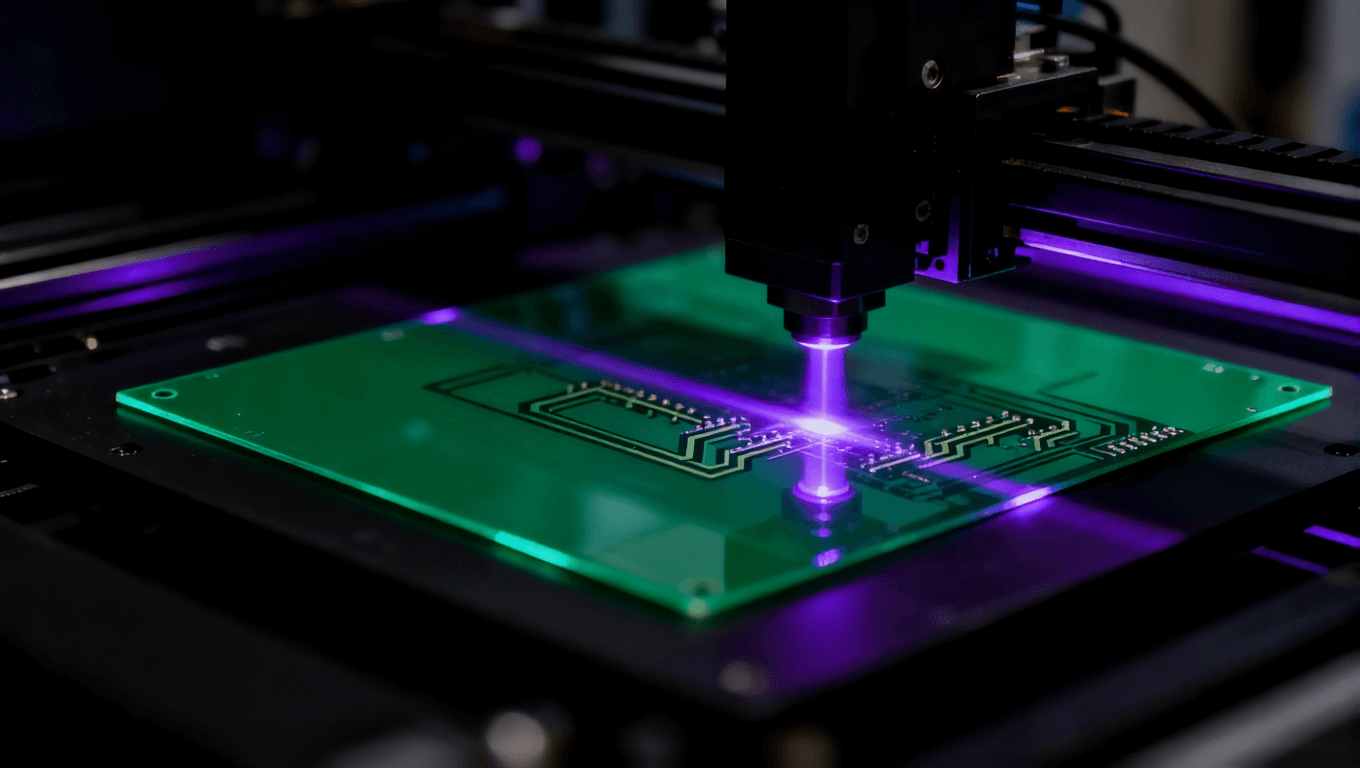

指尖大小的 PCB 板上,那些细如发丝的绿色线条 —— 阻焊桥,是确保电子心脏稳定跳动的无名英雄。然而,当这些微小的屏障出现脱落时,带来的可能是整批产品的失效与巨额损失。阻焊桥脱落并非无解之谜,它是一系列设计、材料与工艺因素交织作用的结果。本文将像一位经验丰富的工程师,带您深入生产一线,系统性地拆解这一顽疾,并提供一套切实可行的根治方案。

阻焊桥:微小身躯,肩负重任

在深入探讨问题之前,我们首先要理解阻焊桥的核心价值。它并非 PCB 上无足轻重的装饰,而是精密电路的保护神。阻焊桥,专业术语称为 “阻焊坝”,是印刷电路板上位于相邻焊盘之间的阻焊层形成的绝缘隔离带。

它的核心使命有三:

1. 防止桥接短路:在回流焊过程中,熔融的焊料具有流动性。阻焊桥的存在能有效阻挡焊料在间距极小的焊盘间肆意流动,避免相邻引脚因焊料连接而短路,这是其最关键的职责。

2. 保护线路:阻焊层覆盖了除焊盘以外的铜线路,使其与空气、水分和污染物隔离,防止氧化和腐蚀,确保电路长期运行的可靠性。

3. 提供绝缘:为元器件提供良好的电气绝缘屏障,尤其是在高电压或高频应用中至关重要。

随着电子产品向轻薄短小发展,IC 芯片的引脚间距从 1.0 毫米不断缩小至 0.4 毫米、0.3 毫米甚至更小。这意味着留给阻焊桥的物理空间被极度压缩,其宽度通常需要被精确控制在 0.05 毫米到 0.1 毫米(2-4 mil)的微观尺度上。正是在这种极限挑战下,阻焊桥的完整性变得异常脆弱,任何环节的微小偏差都可能导致脱落失效。

阻焊桥为何 “站不稳”?—— 深度剖析脱落五大根源

阻焊桥脱落不是单一因素所致,而是设计、材料、工艺链环环相扣的 “系统性故障”。以下是导致其脱落的五大核心原因:

根源一:设计阶段的 “先天不足”

设计是质量的源头。许多脱落问题在图纸阶段就已埋下伏笔。

• 阻焊桥宽度设计过窄:这是最常见的设计失误。当工程师为了追求极致的布线密度,将焊盘间距设计得过于极限,却没有充分考虑 PCB 工厂的工艺加工能力。例如,对于绿色阻焊油墨,在 1 盎司铜厚的板上,可靠的阻焊桥最小宽度通常需≥0.1mm(4mil)。若使用红色、黄色、黑色等颜色更深的油墨,因其遮光性更强,对紫外光的穿透有影响,所需的最小宽度可能更大。忽视这些规则,直接导致阻焊桥 “先天羸弱”。

• 焊盘与阻焊层数据不匹配:在设计文件中,如果阻焊层开窗的尺寸相对于焊盘尺寸没有合理的缩进(通常单边应缩进 1-2mil),或者因使用传统曝光机而对位公差预留过大,都会实际压缩阻焊桥的有效宽度,使其在后续工艺中不堪一击。

根源二:油墨材料的 “选型错误”

阻焊油墨并非万能,不同的应用场景需要选择不同特性的油墨。

• 附着力不足:普通阻焊油墨在不同类型的 PCB 基材(如 FR-4、高频材料、柔性基材)上的附着力差异显著。若未针对基材特性选择合适的油墨型号,附着力本底值就低,脱落风险自然增高。

• 耐化学性不佳:PCB 板需要经历沉金、沉锡、OSP(防氧化)等多种表面处理工艺。这些工艺槽液通常具有酸性或碱性。例如,沉锡液的 pH 值极低(强酸性),如果选用的油墨耐酸性不达标,阻焊桥在槽液中就会被腐蚀,轻则表面粗糙,重则完全脱落。

根源三:印刷与预烘的 “基础不牢”

• 油墨厚度不均或过厚:阻焊油墨通过丝网印刷或涂布方式施加到板面。如果控制不当,导致局部油墨过厚,在曝光时,紫外光无法完全穿透油墨底层,造成底层油墨固化不充分(聚合反应不完全)。在后续的显影工序中,这些未完全固化的部分容易被碳酸钠溶液冲刷掉,形成 “侧蚀”,使得阻焊桥根部被掏空,附着力大幅下降。

• 预烘不当:预烘的目的是蒸发掉油墨中的部分溶剂,使其达到适合曝光的半固化状态。预烘温度不足或时间过短,油墨内部溶剂残留过多,曝光时会影响光引发剂的效率;预烘过度,则油墨表面过度硬化,同样会影响深层固化效果。

根源四:曝光与显影的 “精准失控”

这是阻焊桥成型最关键的微雕环节。

• 曝光能量不准:曝光能量是决定油墨固化度的核心参数。能量不足,油墨交联反应不充分,固化强度不够;能量过高,则可能导致油墨脆化或分辨率下降,细微的阻焊桥形状失真。使用 21 格曝光尺(Stouffer Scale)进行能量校准和监控是行业标准做法。

• 显影参数过激:显影的目的是将未曝光的油墨区域用弱碱液溶解掉,留下已固化的阻焊图形。显影液浓度过高、温度过高、喷淋压力过大或显影时间过长,都会对已经成型的、微小的阻焊桥造成过度攻击和冲刷,直接导致其断裂或脱落。

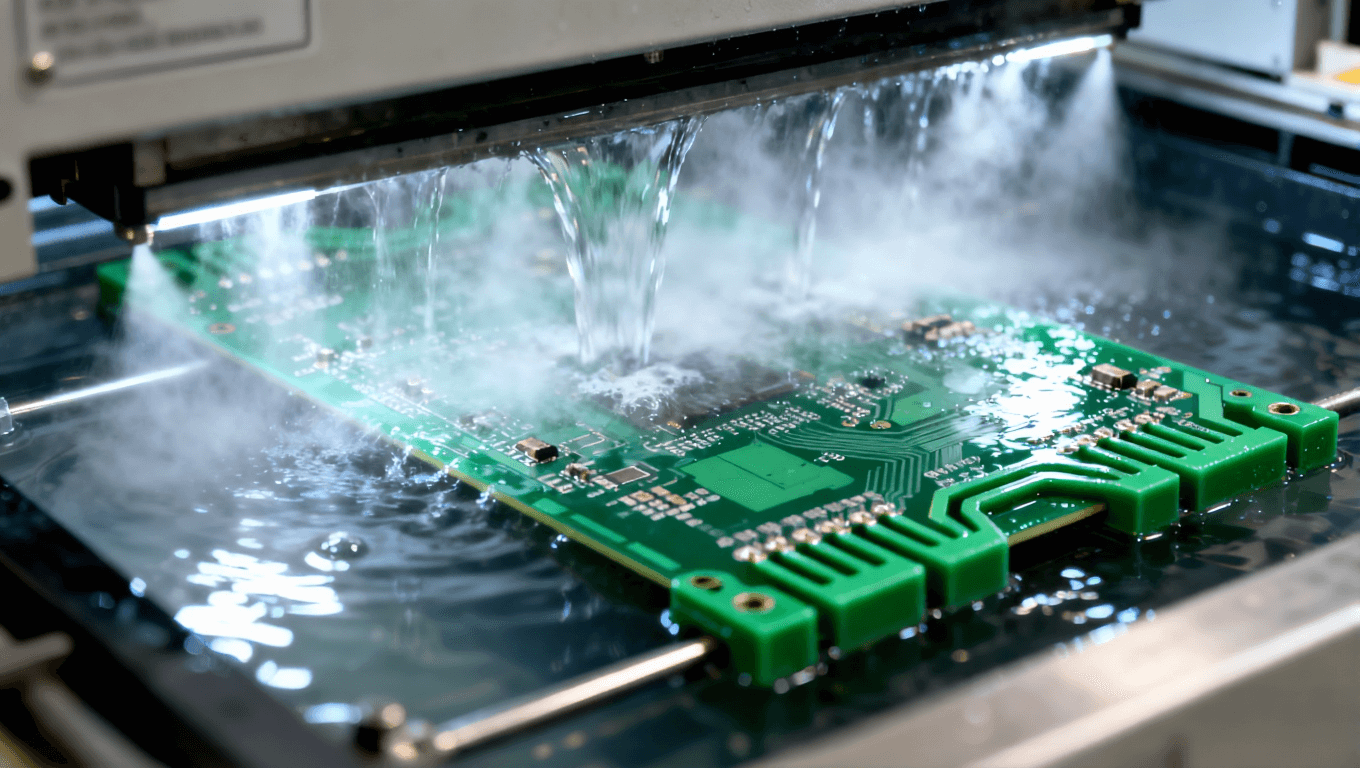

根源五:后固化与表面处理的 “后天冲击”

• 后烘不充分:后烘(或称热固化)是使阻焊油墨完成彻底交联反应,达到最终机械强度和化学稳定性的关键步骤。后烘的温度 - 时间曲线若未按油墨供应商的规范执行,会导致阻焊桥最终硬度、附着力、耐化性不达标。

• 表面处理的化学与热应力:如前所述,沉金、沉锡等化学处理过程是对阻焊桥的严峻考验。此外,后续组装过程中的多次回流焊热循环,也会对阻焊桥产生热应力,如果其韧性不足,就可能发生脆性断裂。

构建坚固防线:阻焊桥脱落系统性解决方案

解决阻焊桥脱落问题,必须采取 “预防为主,防治结合” 的系统工程思维。

第一道防线:优化 DFM(可制造性设计)

与 PCB 制造商在设计阶段进行早期沟通至关重要。利用制造商的工艺能力数据来反向约束设计:

• 明确最小阻焊桥宽度的工艺界限:根据所选油墨颜色、铜厚和表面处理工艺,与制造商确认可靠的最小阻焊桥宽度,并在设计中严格遵守。

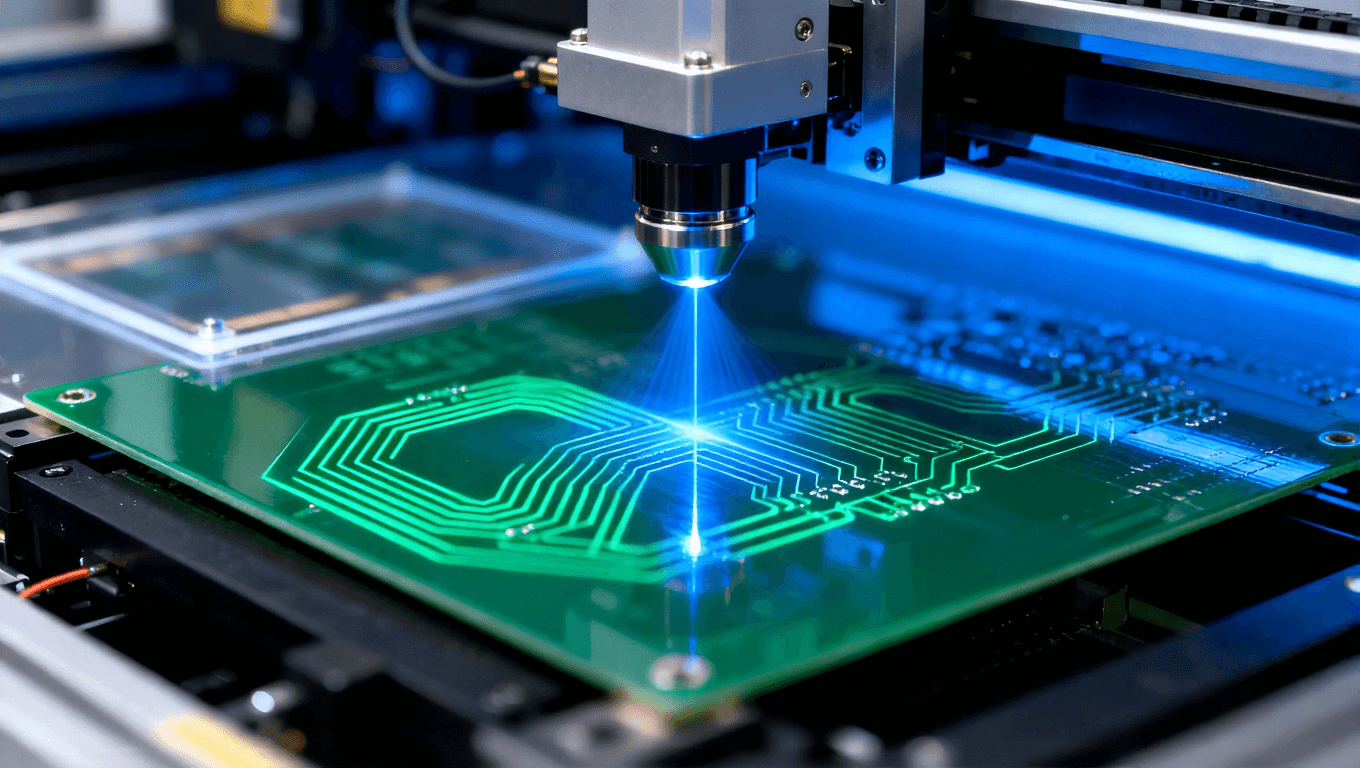

• 采用 LDI(激光直接成像)技术:LDI 无需使用物理底片,直接通过激光扫描成像,对位精度极高(±1mil 以内),可以实现 1:1 的阻焊开窗,避免了传统曝光因对位偏差而压缩阻焊桥宽度的问题,特别适用于高密度板。

第二道防线:精确控制核心工艺参数

• 油墨厚度控制:通过优化丝网目数、刮刀压力和速度,将固化后的阻焊层厚度控制在 20-30μm 的理想范围。使用厚度测量仪进行 SPC(统计过程控制)监控。

• 曝光能量管理:定期使用 21 格光楔片校准曝光机,确保能量处于油墨供应商推荐的窗口内(例如,使尺上第 9-11 格完全固化)。对于厚油墨或深色油墨,需适当提高能量。

• 显影工艺精细化:严格控制显影液的浓度、温度和喷淋压力。对于精细线路板,可考虑降低显影速度、采用更柔和的喷淋方式,以减少对阻焊桥的机械冲击。

• 强化后烘工艺:确保烘箱温度均匀性,严格执行后烘的温度和时间参数,并通过百格测试等方法来验证最终的附着力是否达标。

第三道防线:针对性应对高风险工序

• 对于沉锡等强酸性表面处理:优先选择 “耐酸性” 等级更高的专用阻焊油墨。在流程上,务必确保先完成阻焊桥的制作与固化,再进行沉锡处理,并严格控制沉锡液的温度和浸泡时间。

• 对于厚铜板:因铜箔较厚,图形转移后 “台阶效应” 更明显,不利于油墨覆盖。可考虑增加一道树脂塞孔或选用高填隙能力的油墨,以确保阻焊桥位置的油墨均匀覆盖,避免因厚度不均带来的固化问题。

挽救措施:阻焊桥脱落后的修复工艺

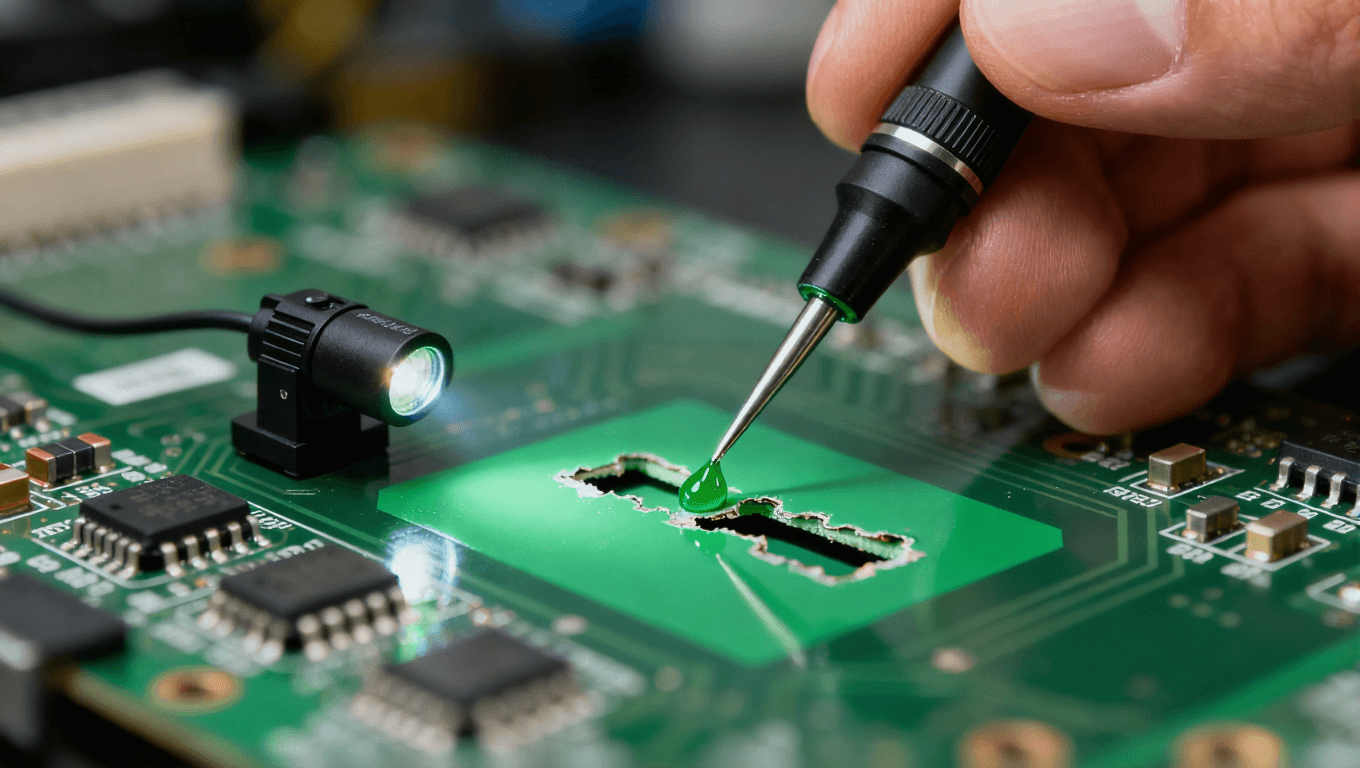

对于已出现局部脱落的珍贵样板或小批量板,可尝试修复:

1. 局部清理:使用精细工具轻轻刮除脱落区域的残留油墨和污染物。

2. 表面活化:用专用清洁剂或极细的研磨膏轻微清理基材表面,以增强附着力。

3. 点涂阻焊油墨:使用针头或精细笔刷,蘸取与原板同型号或兼容的阻焊油墨,精准涂覆在缺损的阻焊桥位置。

4. 局部固化:采用小型 UV 点光源照射设备进行局部曝光,随后进行局部的热固化处理。修复后需严格检验其绝缘性和附着力。

结语

阻焊桥脱落是一个典型的 “细节决定成败” 的工艺挑战。战胜它,不能依靠运气或单个环节的修补,而是需要建立从设计评审、材料认证、工艺参数监控到最终检验的全流程质量管控体系。通过深入理解脱落机理,精准控制每一个关键参数,并积极引入 LDI等先进工艺,我们完全可以将阻焊桥的脱落率降至接近零的水平,为高密度、高可靠性的电子产品奠定坚实的基础。记住,稳固的阻焊桥,是通往高质量 PCB 的坚实桥梁。