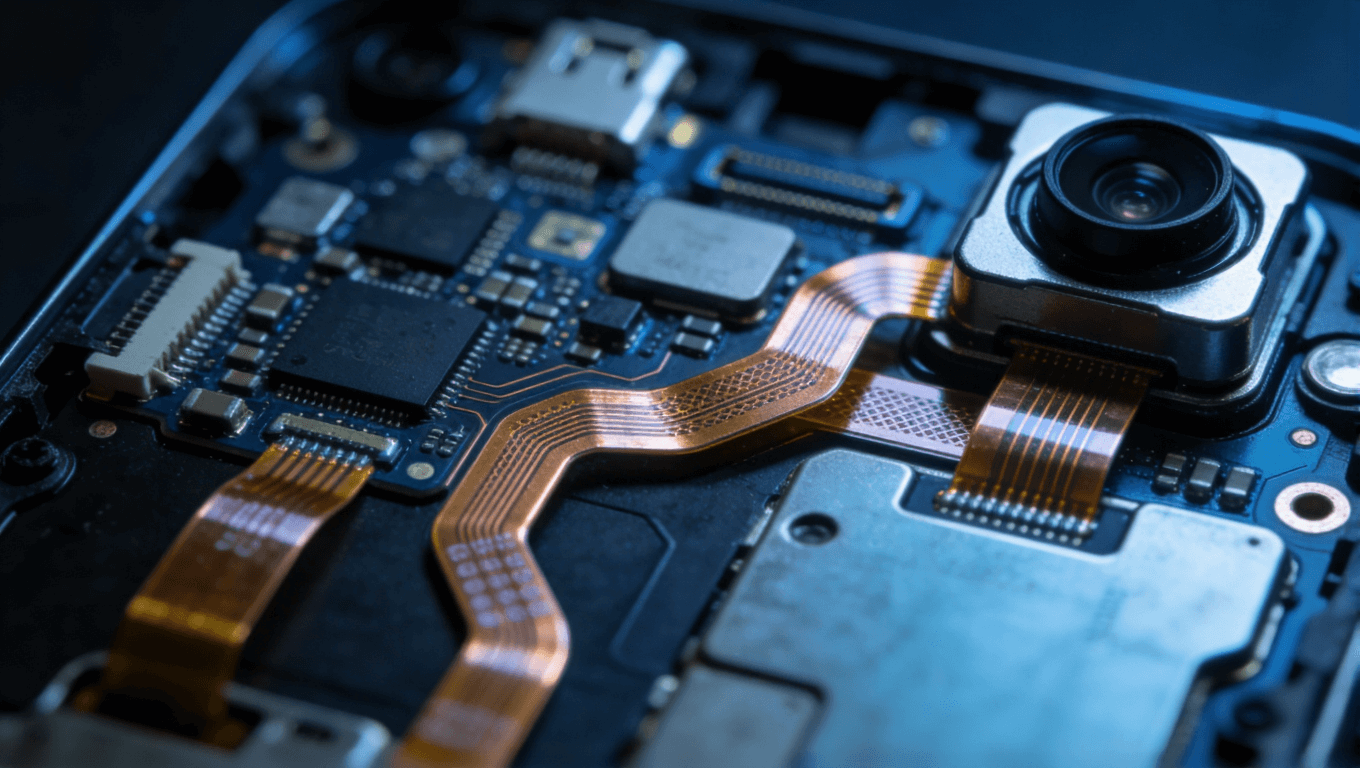

电子产品正向轻薄化、可弯曲形态深度演进,FPC(柔性线路板)已稳居智能手机、可穿戴设备及汽车电子等领域的核心组件地位。其轻薄柔韧、可自由弯折的核心优势,使其能完美契合空间紧凑的设备布局需求,发挥着不可替代的关键作用。但在实际生产与终端应用中,FPC 常面临弯折区域断裂的棘手问题 —— 这一隐患不仅引发批量返修的额外成本,更可能触发产品召回风险。值得注意的是,FPC 断裂并非由单一因素造成,而是结构设计、材料选型、贴合工艺等多维度因素交织作用的结果。

柔性板断裂的深层原因探究

FPC断裂的根本原因涉及多个层面,包括材料疲劳、设计缺陷、工艺不当以及环境因素等。理解这些原因对于制定有效的预防措施至关重要。

材料特性与铜箔疲劳

传统的铜箔多采用压延铜(RA),虽然其柔软性较好,但仍具有疲劳寿命。当FPC在低温环境下进行反复弯折时,基材(如普通PI)可能因疲劳而开裂。例如,某车载FPC在-30℃环境下弯折3万次后基材开裂,而更换为低温改性PI后,弯折寿命提升至12万次。铜箔与PI层之间的间隙也可能导致铜箔因缺乏足够支撑而在受力后断裂。此外,铜箔的厚度也直接影响其弯折能力,铜箔越薄,承受弯折的能力越弱。屏蔽层如果采用整面实铜,其高硬度会增加在摇摆过程中断裂的可能性。如果屏蔽层是另外贴合在软板上,而非紧密的整体,在摇摆时可能会偏离原定弯折方向,导致应力集中而断裂。

结构设计中的风险点

不合理的结构设计是FPC断裂的常见原因之一。走线方向若垂直于弯折方向,会显著增加断裂风险。这是因为FPC弯折时,平行于轴线的线路只会弯曲而不拉伸,而垂直于轴线的线路会反复拉伸和压缩,每次弯折的拉伸率可达5%-10%,容易导致铜箔疲劳断裂。例如,某可穿戴设备FPC最初有3条线路垂直于弯折轴线,弯折5万次后全部断裂。当弯折区域线路过窄(小于0.15mm)时,不仅电流密度可能过高导致铜箔发热老化,还容易造成应力集中,降低抗弯折能力。FPC的弯折半径也需满足一定要求,通常建议弯折半径应大于等于板厚乘以6到10倍。特别是多层FPC结构,需要更大的弯折半径。在覆盖膜(Coverlay)方面,如果厚度不均或压合翘边,会形成裂纹起始点。在插拔金手指端等覆盖膜或补强板与导体裸露区域的交接处,应力集中也容易在组装过程中导致线路断裂。FPC外形转角处同样是应力集中区域,在组装过程中易发生撕裂。此外,弯折区域如果进行大面积覆铜,会增加基材刚性,导致弯折时基材与铜箔剥离或铜箔开裂。

组装工艺对柔性板可靠性的影响

组装工艺不当也是FPC断裂的关键因素。在贴合过程中,如果夹具定位偏差大或压合不均匀,极易产生应力集中点。对于需要折弯的FPC,未预热到软化温度就进行定型操作,可能导致弯折一致性和寿命下降。人工折弯误操作、组装应力反传至弯折区等,也都会影响FPC的可靠性。工厂在真空包装FPC板子时,如果板子尚热,收缩的塑料可能会导致板子被压弯变形。

FPC柔性板弯折断裂的预防与优化策略

为了有效预防FPC弯折断裂,需要从设计、材料和工艺三个方面进行系统优化。

设计优化:从源头降低风险

精确的设计是FPC可靠性的基石。

• 走线方向与蛇形走线:弯折区域的走线应与弯折方向保持一定角度(30°~45°)或采用蛇形走线。蛇形走线通过弯曲结构吸收拉伸应力,即使在需要垂直布线的情况下,也能有效提升弯折寿命。例如,某可穿戴设备FPC改为平行布线后,弯折寿命提升至15万次。某医疗传感器FPC采用蛇形垂直布线,弯折寿命达到8万次,比直线垂直布线提升5倍。

• 弯折半径与缓冲空区:FPC弯折半径应不小于板厚乘以6到10倍。对于多层FPC,需要更大的弯折半径。在反复弯折区域,建议设计缓冲空区,以降低铜箔的应力集中。

• 铜箔宽度与补强:弯折区域线路铜箔宽度应大于等于0.2mm,以避免电流密度过高和应力集中。如果空间受限,最小宽度不应低于0.15mm,但需降低电流(小于等于0.5A),并在铜箔两侧增加0.1mm宽的补强铜条,间距0.1mm。案例显示,某无线耳机FPC将线路宽度从0.12mm加宽至0.2mm后,弯折寿命从3万次提升至10万次。

• 线路间距与防短路:弯折区域线路间距应大于等于0.2mm,以防止弯折时因基材变形导致相邻线路短路。如果线路承载高压(大于等于50V),间距需大于等于0.3mm,以避免击穿。某车载FPC通过调整线路间距至0.2mm,成功避免了短路问题。

• 线路密度与应力释放:弯折区域线路密度应控制在每毫米1条线路以下,并每2条线路间预留0.3mm以上的“空白区域”(仅基材无铜箔),作为应力释放通道。某智能手环FPC通过降低线路密度,弯折断裂率从50%降至5%。

• 避免弯折区域覆铜:弯折区域应仅保留必要的线路,避免大面积覆铜。若需局部增强,可贴柔性补强片(如厚度为25μm的PI补强片),而非覆铜。某折叠屏FPC在去除覆铜并贴上25μm PI补强片后,弯折寿命从3万次提升至10万次。

• 避开基材拼接处:线路应与基材拼接处保持大于等于1mm的距离。若无法避开,需在拼接处线路两侧增加直径0.5mm的“锚定铜箔”,间距0.5mm,以增强基材与铜箔的结合力。

• 圆弧布线与元件数量:弯折区域的线路应采用“圆弧布线”(半径大于等于0.5mm),避免直角线路产生的应力集中。同时,应减少弯折区域的元件数量,仅保留必要的测试点,以降低弯折时的元件脱落风险。

材料选择:提升柔韧性与耐疲劳性

合适的材料选择是FPC耐弯折性能的关键。

• 低温改性PI:对于在低温环境下工作的FPC,可选择低温改性PI作为基材,以提升其在极端环境下的弯折寿命。

• PI补强:在智能手机的显示器模组中,FPC需要频繁弯曲和拉伸,使用PI补强能有效防止FPC出现折痕和断裂,提高稳定性和使用寿命。

• 铜箔类型:压延铜虽然柔软,但仍有疲劳寿命。如果采用更薄的铜箔,其承受弯折的能力会减弱。对于屏蔽层,可以将整面实铜改为网格铜,以降低硬度。使用印刷或涂布导体的制作方法,或贴合专用于软板电磁屏蔽的导电布,也能有效避免屏蔽层断裂。

• 防撕裂线:设计防撕裂线可以增加软板的韧性,提高其抗撕裂能力。

工艺优化:精细化制造与组装

精良的工艺是保障FPC可靠性的重要环节。

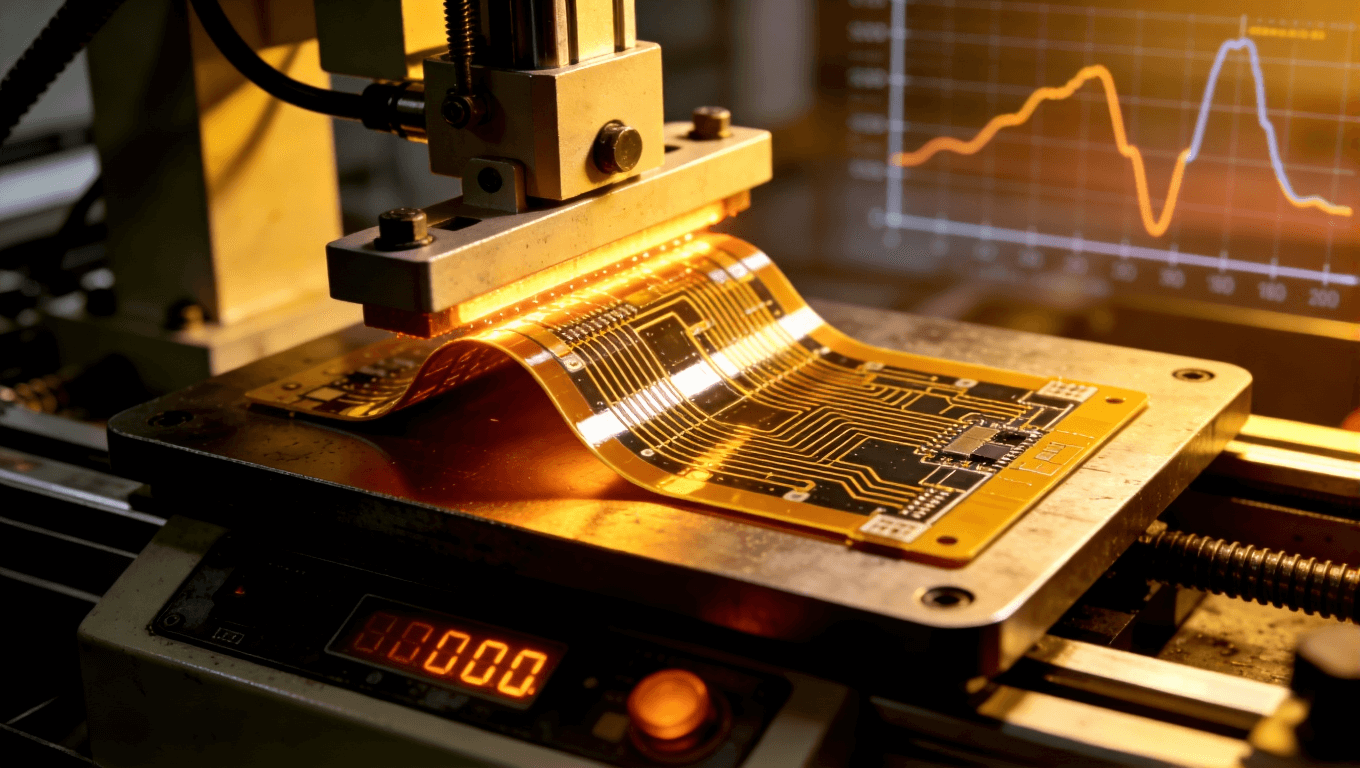

• 压合工艺:FPC的“基材-胶层-铜箔”压合是基础,结合力不足(小于0.8N/mm)会导致弯折时铜箔从基材剥离。应改进Coverlay压合参数,消除空鼓现象。

• 贴合与压合控制:在贴合过程中,建议使用弹性治具或多级压合控制系统,并引入贴合压力监控,避免应力集中。

• 预热定型:对需要折弯的FPC,应预热到软化温度后进行定型,以提升弯折一致性和寿命。可以采用温控加压平台和定制折弯治具来稳定工艺参数。

• 引入“预弯区”与“过渡曲面”:在FPC设计中引入“预弯区”和“过渡曲面”设计,可以避免人工折弯时的误操作。

• 接插件区域支撑:在接插件区域使用缓冲胶条或结构限位板,可以避免组装应力反传至弯折区。

• 避免过度弯折:FPC虽然强调可弯折性,但过度弯折(如180°死折)仍会导致断线。安装时应避免超出设计弯曲半径。

• 保护油墨印刷区域:大部分油墨型保护层不耐弯折,因此FPC表面上的保护油墨印刷区域(如文字、标记、防焊)在组装过程中应避免超过90°的弯折。

• 避免弯折裸露导体和导通孔:FPC导体裸露部分(如化金/镀金)不适合用于弯折动作。同样,不应在FPC导通孔上直接进行弯折,以免产生可靠度隐患。

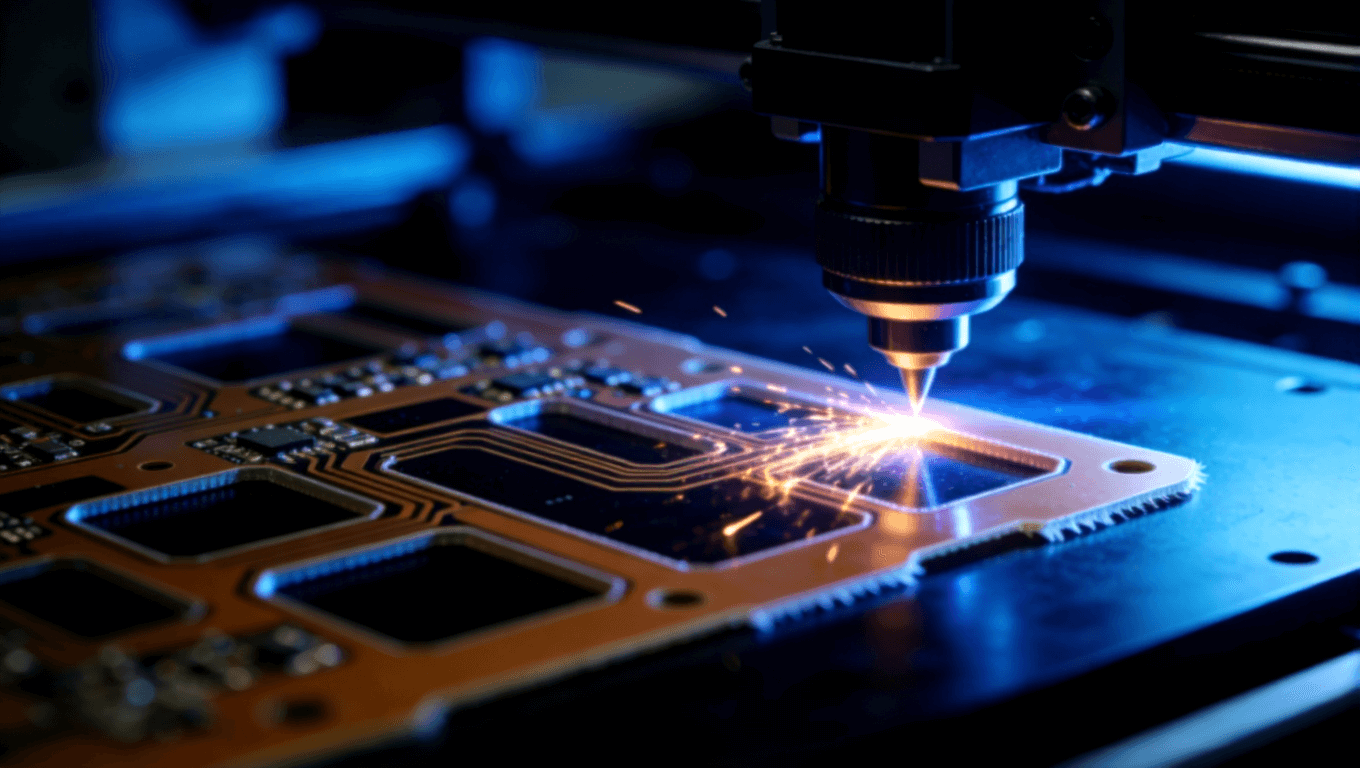

• 激光切割:利用激光能量进行FPC外形切割,可以实现非接触式加工,对材料无损伤,切割质量高,无应力影响,并减少废料和人工成本。

行业应用案例与解决方案

FPC断裂问题在实际应用中广泛存在,通过专业的分析和优化,可以显著提升产品的可靠性。

智能手机摄像头排线案例

某客户的智能手机摄像头排线在老化测试中频繁断裂。经过分析发现,原始设计中排线弯折区的走线为直线且半径小于0.8mm,PI覆盖膜存在翘边,导致铜箔在应力集中点疲劳开裂,并且组装治具未对弯折进行定型控制。针对这些问题,采取了以下改进措施:

1. 将走线改为45°斜向蛇形走线,并将半径调整至1.6mm。

2. 改进Coverlay压合参数,消除空鼓现象。

3. 引入定制折弯平台,稳定工艺参数。

最终,改进后的FPC通过了20,000次反复弯折测试,断裂率降低至0.02%。

车载FPC弯折失效案例

在车载FPC的应用中,也存在类似的弯折失效问题。某车载FPC在-30℃环境下弯折3万次后,普通PI基材开裂。通过更换为储能模量更低的低温改性PI(储能模量3.0GPa),FPC在-30℃环境下的弯折寿命提升至12万次。这表明材料的性能,特别是其在特定环境下的力学特性,对FPC的可靠性有着决定性的影响。

可穿戴设备FPC失效案例

某可穿戴设备FPC初期有3条线路垂直于弯折轴线,导致弯折5万次后全部断裂。在调整为平行布线后,该FPC在弯折15万次后线路无异常,体现了线路方向设计的重要性。

结语

FPC的可靠性是结构设计、材料选型和贴合工艺等多因子综合作用的结果。为了确保FPC在反复弯折场景下的长期可靠性,建议在产品初期就引入专业的FPC设计与验证机构。通过实施上述多方面的预防措施和优化策略,可以显著降低FPC弯折断裂的风险,提升产品质量,避免高昂的返修和召回成本。