90% 的静电损伤,都藏在这些 “技术盲区” 里

某医疗设备板因 0.1mm 设计间隙,被 18kV 静电击穿,引发百万级召回;某汽车电子产线因周五晚班湿度≤35%,导致整批 TVS 芯片单路失效…… 这些事故背后,藏着 90% 板厂都在犯的防静电误区。

本文基于 200 + 失效案例反向拆解,提炼 5 类高频事故的 “病因” 与 “处方”,从设计到产线,给出可直接落地的防护方案。

第一章:汽车电子 SMT 产线 TVS 芯片 “单路失效” 破解

1.1 故障现场:好好的芯片,为何突然 “瘸腿”?

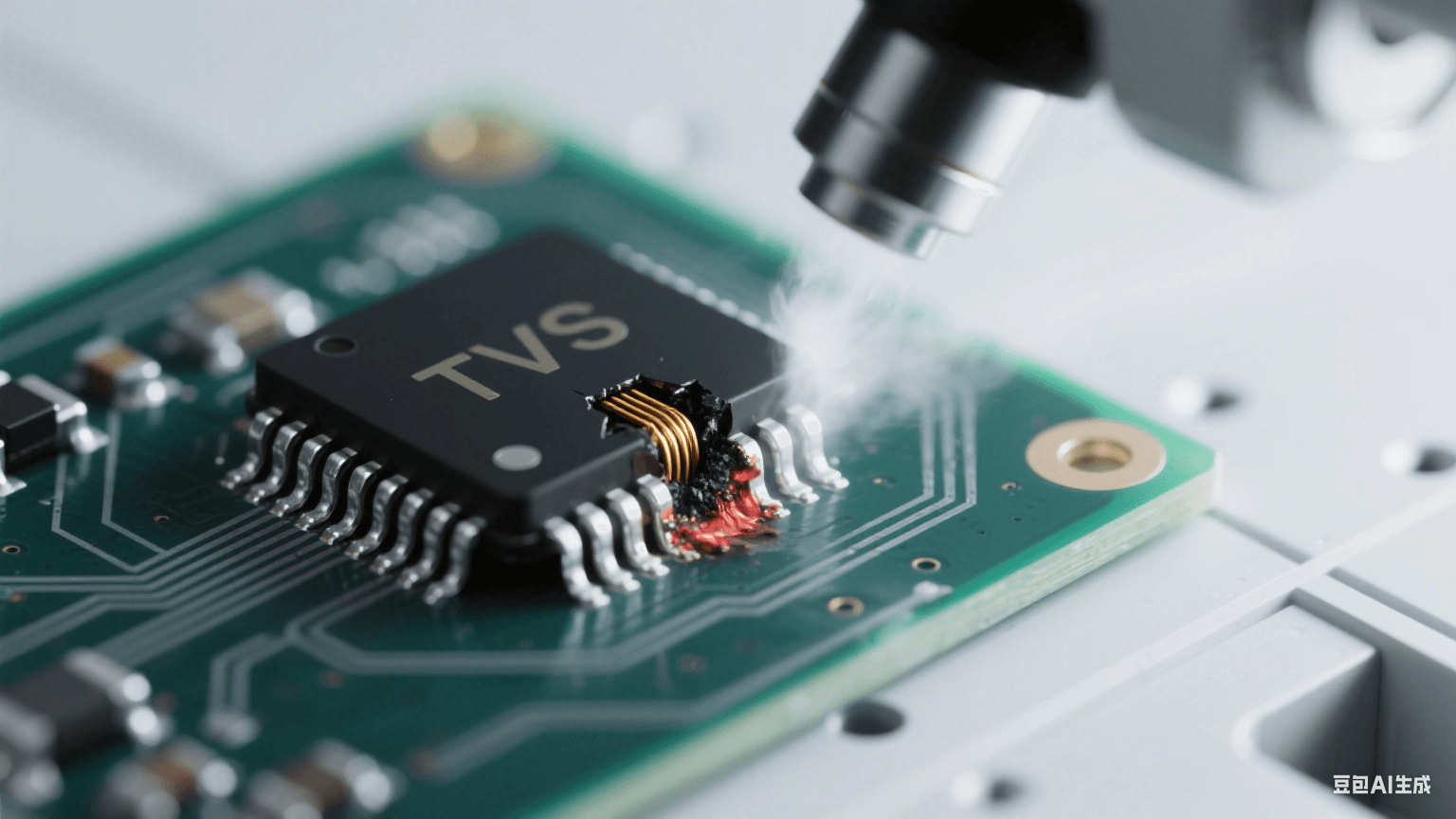

某汽车 ECU 板测试时,SM15 型 TVS 阵列(防静电保护芯片)突然 “罢工”:仅第 3 路击穿,输出电压从 15V 暴跌至 7V,整机黑屏。追溯发现,失效集中在周五晚班 —— 车间湿度≤35%,比标准值低 10%。

1.2 失效根源:静电 “偏流” 烧断键合丝

通过 X 射线透视发现,失效芯片第 3 路键合丝熔断;电性测试显示,栅极漏电流>10μA(标准应<1μA),说明栅氧化层已被静电 “打穿”。用 CDM 模型(带电器件模型)复现:仅 800V 放电就触发失效,证明芯片对 “器件带电” 防护不足。

1.3 落地方案:双管齐下堵漏洞

• 产线即时调整:

干燥季节(湿度<45%)自动触发加湿系统(单产线改造成本<2000 元),湿度稳定在 45%-60%;

贴装前增加 CDM 模型测试(推荐 Thermo KEYEX QX-320),筛查防护薄弱器件。

• 设计优化:

TVS 管接地端串联 2.2nH 磁珠,抑制静电 “回勾电流”,接地路径需短直连接至电解电容地,避免绕路。

第二章:沉铜工序 “三角擦花”:静电惹的祸

2.1 现象与实验:分离瞬间的高电压

PCB 沉铜后,常出现 “三角区域擦花”—— 显微镜下可见铜瘤、基材碳化。用静电计(Simco FMX-004)测试发现:人工或机械平行分离 PCB 时,板间电压瞬间飙升至 5kV 以上,足以击穿阻焊层,让铜离子异常沉积。

2.2 操作规范:“先分角,再分离”

• 机械手改造:

若板厚≤1.6mm,吸盘倾斜角度≥30°;板厚>1.6mm,倾斜角度≥15°,分离速度控制在 0.5m/s 以内,减少摩擦起电。

• 人工操作四步法:

a. 双手食指顶住板角,拇指轻压板中心;

b. 先将板角分离至 3cm 以上,释放部分静电;

c. 缓慢平移移出载具,避免垂直提拉;

d. 放置时先触接地台,再完全放下。

第三章:开关电源 18kV ESD 击穿:设计间隙是关键

3.1 致命设计缺陷:0.1mm 间隙扛不住 18kV

某开关电源 PCB 在 ESD 测试中,8kV 就击穿失效。拆解发现两大问题:

• 反馈引脚与相邻走线间隙仅 0.1mm(18kV 静电击穿空气需 6mm,0.1mm 仅能扛 5kV);

• 接地路径绕经 IC 内部,静电流强行流过 LM431 控制极,直接烧毁芯片。

3.2 设计铁律:间距 + 接地双保险

• 间距公式:关键信号(如反馈、控制引脚)与相邻线路的间隙,需≥0.2mm× 目标防护电压(kV)。例如:要扛 20kV,间隙至少 4mm。

• 接地黄金路径:敏感器件的接地端,需通过≤10mm 的直连线接至主电解电容地,禁止绕经 IC 或其他元件(静电泄放路径越短,损伤越小)。

优化后测试:HBM(人体放电模型)耐受从 8kV 提升至 20kV,CDM(器件放电模型)从 500V 提升至 2000V。

第四章:0.1μm 粉尘:看不见的 “微短路杀手”

4.1 隐形威胁:静电吸粉尘,焊盘变 “导体”

洁净室(Class 1000)测试显示:带静电的 PCB 暴露 30 分钟后,阻焊层表面会吸附 0.1-0.5μm 的粉尘(主要是金属微粒)。原本绝缘的相邻焊盘,电阻从>100MΩ 骤降至 10kΩ,形成隐性短路。

4.2 净化升级:静电吸附 + 离子风机

传统 FFU 过滤仅能去除 92% 粉尘,改用 “静电吸附模块 + 离子风机” 组合:

• 成本:单台约 1.2 万元(比高端 FFU 便宜 85%),除尘率达 99%;

• 安装要点:离子风机距工作面≤50cm(30cm 时效率 99%,50cm 时 95%,超 70cm 效率跌破 83%)。

第五章:焊接机器人漏电:接地线氧化是 “罪魁祸首”

5.1 故障链:5Ω 电阻引发的批量报废

某产线焊接机器人导致整批 PCB 逻辑芯片击穿,追溯发现:

接地线氧化后,电阻从标准<1Ω 升至 5Ω→机器人感应电压积累至 3.2V→焊接脉冲时漏电→击穿 3.3V 逻辑芯片(失效芯片 Vcc-GND 电阻仅 0.8Ω)。

5.2 防御系统:实时监测 + 管理闭环

• 硬件:加装接地电阻实时监测模块(电路图可参考 “电流传感器 + 比较器” 组合,电阻>1Ω 时自动报警);

• 管理:实行 “双人双签制”,早班、晚班各测 1 次接地电阻,数据上传物联网看板存档。

通过以上 5 类案例的反向破解,可覆盖从设计到产线的 90% 静电风险。核心逻辑是:从失效找漏洞,用数据定方案,让防静电从 “被动补救” 变为 “主动防御”。了解更多详情欢迎联系爱彼电路技术团队