一、任意层 HDI 板工艺的行业背景与核心价值

在电子设备向 “轻薄化、高密度、高集成” 发展的趋势下,传统 PCB(印制电路板)已难以满足精密电子元件的布线需求。任意层 HDI 板(高密度互联板)作为 PCB 领域的高端品类,凭借 “可跨层互联、布线密度高、空间利用率优” 的特性,成为 5G 通信、汽车电子、医疗设备等领域的核心载体。

任意层 HDI 板的核心优势在于打破了传统 HDI 板 “分层互联需依赖指定基准层” 的限制,可实现任意两层之间的直接导通,大幅减少导通孔数量与板件厚度。据行业数据显示,相比普通 HDI 板,任意层 HDI 板的布线密度可提升 30%-50%,板件厚度可降低 20%-30%,能有效适配 Mini LED 背光屏、车载毫米波雷达、便携式医疗诊断设备等对空间要求严苛的产品。

而支撑这一优势的关键,正是任意层 HDI 板独特的工艺体系 —— 从基材选择到激光钻孔,从电镀导通到层压控制,每一步都需精准把控技术参数,才能确保最终产品的可靠性与稳定性。

二、任意层 HDI 板核心工艺流程详解

任意层 HDI 板的制作流程需经过 “前期准备 - 核心工序 - 后期检测” 三大阶段,每个阶段包含多个关键步骤,且对工艺精度要求远高于普通 PCB。

(一)前期准备:基材选择与内层图形制作

1. 基材选型:优先选用低损耗、高耐热的基材,如 FR-4 改性基材(介电常数 εr≤3.8)或高频高速基材(如 PTFE 基材)。这类基材需满足 “激光钻孔易成型、层压时尺寸稳定性好” 的要求,避免后续工序中出现孔壁开裂、层间偏移等问题。

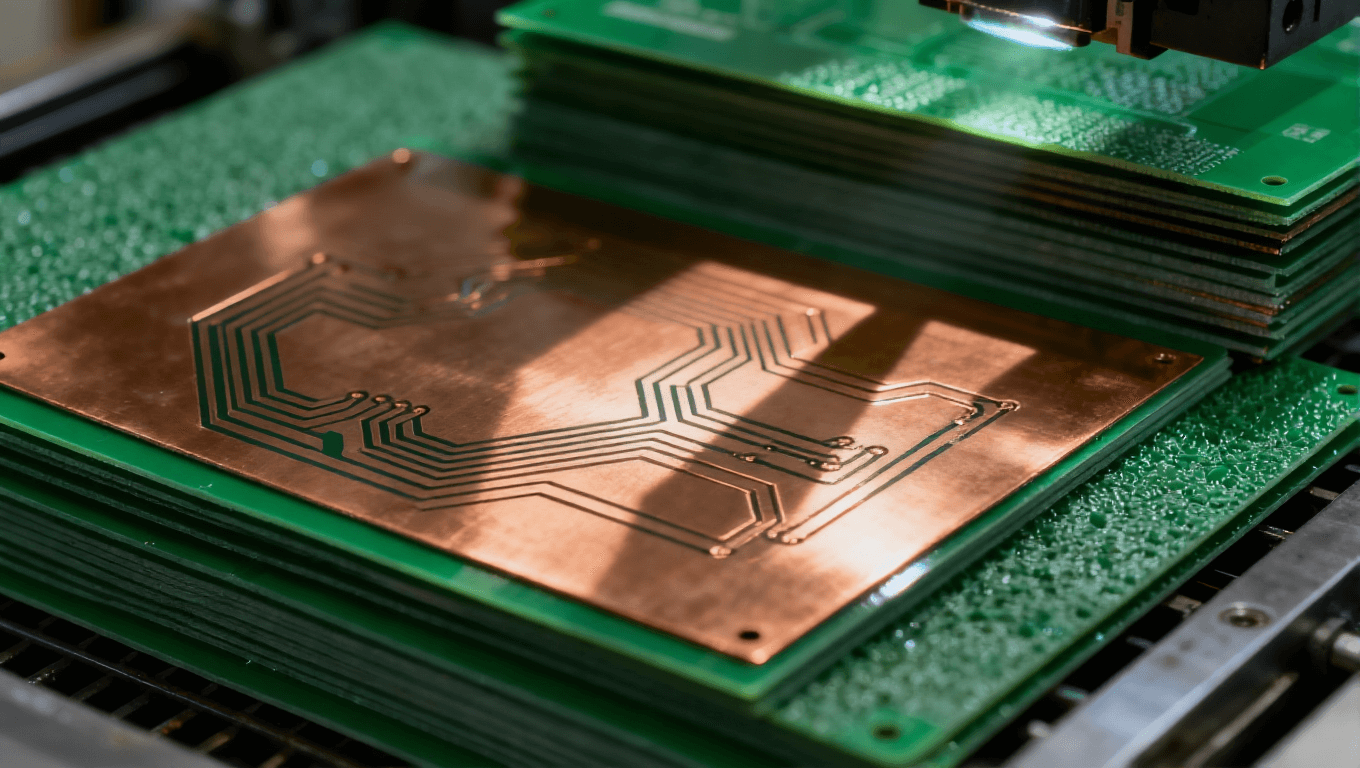

2. 内层图形制作:首先对基材进行裁切与表面处理(如微蚀),去除表面氧化层;随后通过 “贴膜 - 曝光 - 显影 - 蚀刻” 流程制作内层线路。此步骤需控制线路精度在 ±0.02mm 以内,且线路边缘需平滑无毛刺,防止后续电镀时出现电流集中导致的铜厚不均。

3. 内层 AOI 检测:采用自动光学检测(AOI)设备扫描内层线路,识别开路、短路、线宽偏差等缺陷,不合格品需及时返修,避免缺陷流入下一工序。

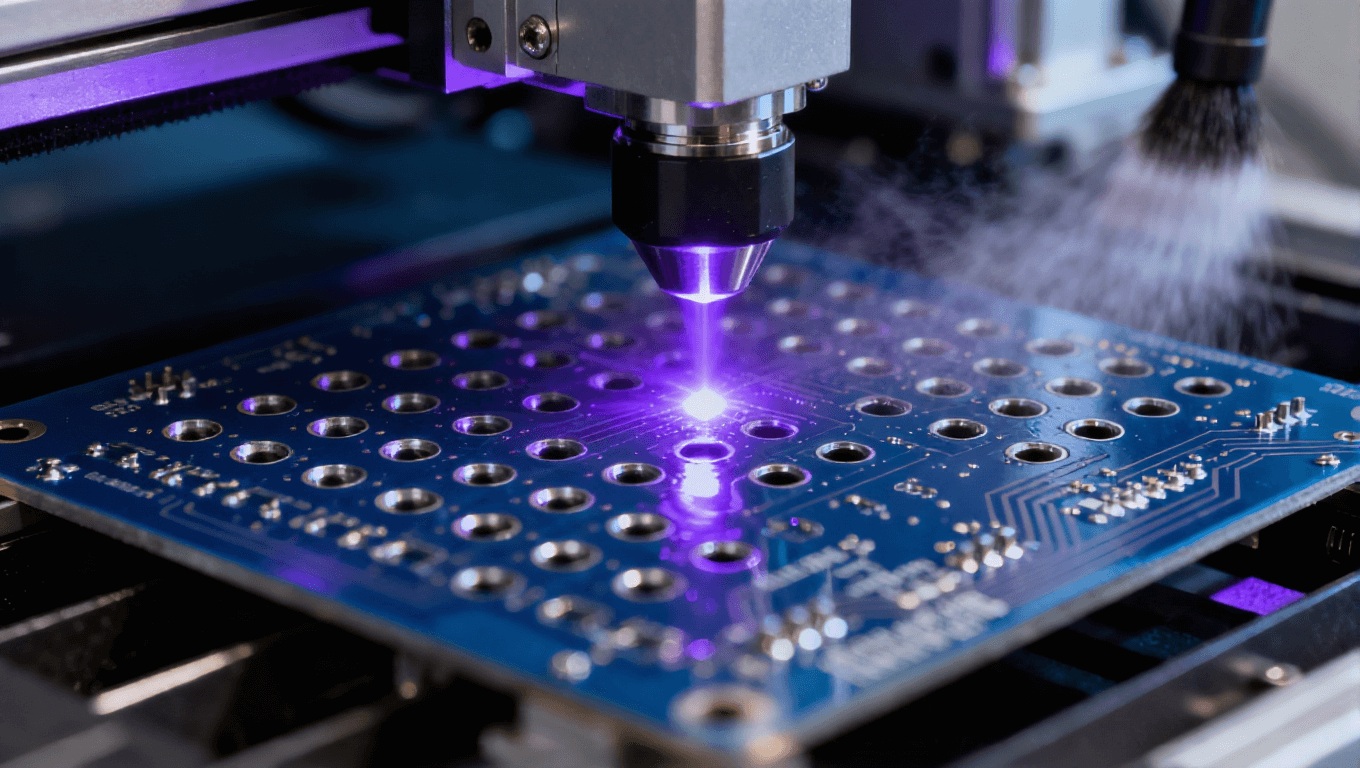

(二)核心工序:激光钻孔与跨层导通实现

激光钻孔与电镀是任意层 HDI 板 “跨层互联” 的核心环节,直接决定产品的导通性能与可靠性。

1. 激光钻孔:

◦ 设备选择:采用紫外激光钻孔机(波长 266nm),相比二氧化碳激光机,紫外激光能量更集中,可精准控制孔径(最小孔径可达 0.1mm)与孔壁粗糙度(Ra≤1.5μm)。

◦ 钻孔流程:根据设计文件设定钻孔位置与深度,激光穿透基材后,需通过 “吹气除尘” 去除孔内残渣,防止残渣残留导致孔壁绝缘。对于多层基材,需分阶段钻孔,避免一次性钻孔过深导致孔底损伤。

◦ 关键参数控制:激光功率需根据基材厚度调整(如 0.2mm 厚基材功率控制在 8-12W),钻孔速度控制在 500-800 孔 / 分钟,确保孔径偏差≤±0.01mm。

1. 化学沉铜与电解铜电镀:

◦ 化学沉铜:将钻好孔的基材放入化学沉铜液中,通过化学反应在孔壁沉积一层薄铜(厚度 0.5-1μm),实现孔壁与内层线路的初步导通。此步骤需控制沉铜液温度(25-30℃)与 pH 值(12-13),避免沉铜层出现针孔或剥离。

◦ 电解铜电镀:在化学沉铜基础上,通过电解方式增厚铜层(厚度 5-10μm),增强孔壁导电性与机械强度。电镀时需控制电流密度(1-2A/dm²)与电镀时间(30-60 分钟),确保孔内铜层均匀无空洞。

1. 层压工序:

◦ 叠层设计:根据产品层数要求,将内层板、半固化片(PP 片)按顺序叠放,半固化片需选用流动性适中的型号(如 TG≥170℃的 PP 片),确保层压时能充分填充线路间隙。

◦ 层压参数控制:层压温度分阶段升温(升温速率 2-3℃/min,最高温度 180-200℃),压力控制在 30-40kg/cm²,保温保压时间 60-90 分钟。此步骤需避免温度过高导致基材变形,或压力不足导致层间气泡。

(三)后期工序:外层图形与表面处理

1. 外层图形制作:流程与内层图形类似,但需结合激光钻孔后的孔位进行定位,确保外层线路与孔壁精准对接。外层线路精度需控制在 ±0.03mm 以内,且需预留测试点,方便后续电性能检测。

2. 表面处理:根据应用场景选择合适的表面处理方式,常见类型包括:

◦ 沉金:表面沉积 5-10μm 厚的金层,具有良好的导电性与抗氧化性,适用于高频通信设备(如 5G 基站天线板)。

◦ OSP(有机 solderability preservative):在铜面形成一层有机保护膜,成本较低,适用于汽车电子中无高频需求的模块。

◦ 沉银:表面沉积 2-5μm 厚的银层,导电性优,但易氧化,需搭配防氧化包装,适用于医疗设备中的短期使用产品。

(四)终检工序:全面检测确保可靠性

1. 外观检测:通过目视或 AOI 设备检查板件表面是否有划痕、露铜、色差等缺陷,孔位是否偏移,表面处理是否均匀。

2. 电性能检测:采用飞针测试机检测线路的导通性、绝缘电阻(≥10¹²Ω)、耐电压(≥500V AC)等参数,确保无开路、短路或漏电问题。

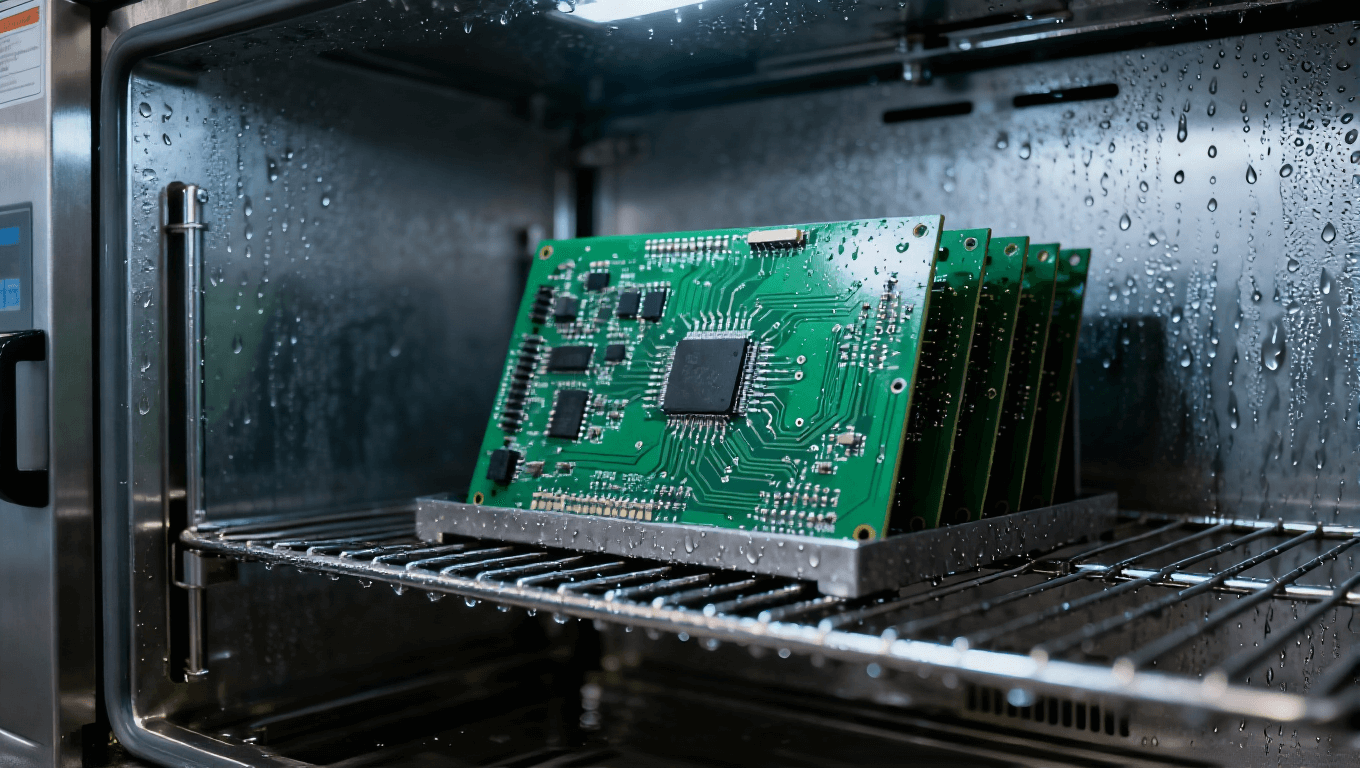

3. 可靠性测试:抽样进行高温高湿测试(85℃/85% RH,1000 小时)、冷热冲击测试(-40℃~125℃,1000 次循环),检测层间结合力与孔壁可靠性,确保产品在恶劣环境下稳定工作。

三、任意层 HDI 板工艺的技术优势与行业对比

相比普通 PCB 与传统 HDI 板,任意层 HDI 板在工艺设计、性能表现上具有显著优势,具体对比如下表所示:

对比维度 | 任意层 HDI 板 | 传统 HDI 板 | 普通 PCB |

布线密度 | 高(线宽 / 线距≤3/3mil) | 中(线宽 / 线距≥4/4mil) | 低(线宽 / 线距≥8/8mil) |

跨层互联能力 | 任意两层可直接导通 | 需依赖基准层,不可跨层 | 仅能通过通孔导通相邻层 |

板件厚度 | 薄(多层板厚度≤1.0mm) | 中(多层板厚度 1.2-1.5mm) | 厚(多层板厚度≥1.8mm) |

导通孔数量 | 少(减少 30%-50%) | 中 | 多 |

适用场景 | 5G、汽车电子、医疗设备 | 智能手机、平板电脑 | 家电、普通电子设备 |

从工艺技术角度看,任意层 HDI 板的优势主要源于两点:

1. 激光钻孔的精准性:紫外激光钻孔可实现微小孔径与精准孔位控制,为跨层互联提供基础,而传统 HDI 板多采用机械钻孔,孔径最小仅能达到 0.2mm,且孔位偏差较大。

2. 层压工艺的稳定性:任意层 HDI 板采用 “分步层压 + 精准定位” 技术,通过定位销与光学定位系统,确保层间对准精度≤±0.01mm,避免传统 HDI 板因层间偏移导致的互联失效。

四、任意层 HDI 板工艺的应用场景与行业需求

随着电子设备集成度的提升,任意层 HDI 板的应用场景不断拓展,核心集中在以下四大领域:

(一)5G 通信设备领域

5G 基站的天线模块、RRU(射频拉远单元)需承载高频信号(3.5GHz / 毫米波频段),对 PCB 的信号完整性要求极高。任意层 HDI 板的低损耗基材与高密度布线,可减少信号传输过程中的衰减与干扰,确保 5G 信号的稳定传输。同时,基站设备对体积要求严苛,任意层 HDI 板的轻薄特性可帮助设备实现小型化设计。

(二)汽车电子领域

新能源汽车的 ADAS(高级驾驶辅助系统)、车载雷达(如毫米波雷达)需集成大量传感器与芯片,传统 PCB 难以满足布线需求。任意层 HDI 板可实现 “多芯片近距离互联”,减少线路长度,降低信号延迟,提升 ADAS 系统的响应速度。此外,汽车电子需满足 - 40℃~125℃的工作温度范围,任意层 HDI 板的高耐热基材与可靠层压工艺,可确保在极端环境下的稳定性。

(三)医疗电子领域

便携式医疗设备(如血糖仪、心电监测仪)需兼顾小型化与高精度,任意层 HDI 板可在有限空间内集成电源、信号、传感线路,同时其生物相容性表面处理(如沉金)可避免与人体接触时产生不良反应。此外,医疗设备对可靠性要求极高,任意层 HDI 板的严格检测流程(如 100% 电性能测试)可降低产品故障风险。

(四)消费电子领域

高端智能手机的摄像头模块、Mini LED 显示屏需实现 “高密度封装”,任意层 HDI 板可支持芯片级封装(CSP)与倒装芯片(Flip Chip)技术,减少元件占用空间,提升手机的拍照性能与显示效果。例如,部分旗舰机型的摄像头 PCB 已采用 6 层任意层 HDI 板,布线密度较传统 HDI 板提升 40%,助力实现多摄协同工作。

五、任意层 HDI 板工艺的常见问题与解决对策

在任意层 HDI 板的生产过程中,受设备精度、材料特性、参数控制等因素影响,易出现一些工艺问题,需针对性解决:

(一)激光钻孔孔径偏差

• 问题原因:激光功率不稳定、基材厚度不均、吹气压力不足导致残渣残留。

• 解决对策:1. 定期校准激光设备,确保功率波动≤±0.5W;2. 基材裁切前进行厚度检测,偏差超过 ±0.01mm 的基材禁用;3. 调整吹气压力(0.3-0.5MPa),确保孔内残渣彻底清除。

(二)电镀铜层厚度不均

• 问题原因:电流密度分布不均、电镀液浓度失衡、板件悬挂方式不当。

• 解决对策:1. 采用象形阳极设计,优化电流分布;2. 定期检测电镀液浓度(如硫酸铜浓度 180-220g/L),及时补充药剂;3. 调整板件悬挂角度,确保每个板件的电流接收均匀。

(三)层压气泡

• 问题原因:半固化片流动性不足、层压温度升温过快、压力不足。

• 解决对策:1. 选用流动性≥70% 的半固化片,且使用前在 80℃下预热 2 小时,去除水分;2. 降低升温速率至 1-2℃/min,确保半固化片充分流动;3. 适当提升层压压力(至 45kg/cm²),并延长保压时间至 90 分钟。

六、任意层 HDI 板工艺的未来发展趋势

1. 线路精细化:未来线宽 / 线距将突破 2/2mil,向 1/1mil 迈进,需依赖更先进的激光钻孔设备(如深紫外激光机)与高精度曝光设备(如电子束曝光机)。

2. 材料创新:低介电损耗(εr≤3.0)、高导热(导热系数≥2W/m・K)的新型基材将成为主流,满足高频高速与热管理需求。

3. 工艺智能化:引入 AI 视觉检测系统,实现从钻孔到终检的全流程自动化缺陷识别;采用数字孪生技术模拟层压、电镀过程,提前优化参数,降低试产成本。

4. 绿色生产:推广无铅电镀、低 VOC(挥发性有机化合物)油墨,减少工艺对环境的污染,符合全球环保法规(如欧盟 RoHS 2.0)要求。