在 5G 通信、自动驾驶、低轨卫星等前沿领域的推动下,高频毫米波天线板已成为实现高速信号传输与精准数据交互的核心载体。相较于传统微波天线板,工作于 30GHz-300GHz 频段的高频毫米波天线板,因电磁波波长仅 1-10 毫米,对制造工艺的精度、材料的稳定性提出了近乎苛刻的要求。一项行业数据显示,毫米波频段信号每传输 1 厘米,介质损耗导致的信号衰减是微波频段的 5 倍以上,这使得工艺控制成为决定高频毫米波天线板性能的关键因素。本文将从基材选型、核心工艺、质量检测到应用适配,全面拆解高频毫米波天线板的制造全流程。

一、基材选型:高频性能的根基保障

基材作为高频毫米波天线板的信号传输载体,其介电特性直接决定信号完整性与传输效率。毫米波频段对基材的介电常数(Dk)稳定性、介质损耗因子(Df)、热膨胀系数(CTE)等参数有着严格界定,任何微小偏差都可能引发信号反射、衰减加剧等问题。

(一)核心材料性能指标

高频毫米波天线板基材需满足三大核心要求:首先是介电常数稳定性,在 28GHz 典型毫米波频段下,Dk 值需控制在 2.2-3.5 区间,且批次间波动≤±0.05,温度变化(-50℃~150℃)导致的 Dk 漂移率需<1%;其次是低损耗特性,介质损耗因子 Df 必须≤0.002,否则在 77GHz 雷达应用中信号衰减率将陡增 40%;最后是尺寸稳定性,热膨胀系数 CTE 需与铜箔、封装外壳匹配,卫星应用中需与钛合金(CTE 8-10ppm/℃)的参数对齐,避免层间开裂。

(二)主流基材类型及适配场景

当前行业主流基材可分为三类:一是 PTFE 基复合材料,如罗杰斯 RO3003(Dk=3.0±0.04,Df<0.003),兼具低损耗与可加工性,是 5G 基站 Massive MIMO 天线的优选,可通过与 FR-4 混压平衡成本与性能;二是陶瓷基材料,氮化铝填充 PTFE 等材质热导率可达 180W/mK,介电常数温度稳定性 ±0.02,适配 100W 级 GaN 功放的散热需求,广泛用于卫星通信系统;三是柔性材料,液晶聚合物(LCP)基板凭借优异的弯折性能与超低损耗,成为星载柔性馈电网络核心材料,支持毫米波信号的 3D 路径传输。

(三)国产化材料突破与选型误区

在国产化替代趋势下,湍流电子 TL 系列基材已实现技术突破,其中 TL300(Dk=3.00)采用碳氢树脂 - 陶瓷 - 玻纤复合结构,密度较传统 PTFE 材料更低,且兼容普通 FR-4 制造工艺,插损性能达到国际同类产品水平。选型时需规避两大误区:一是盲目追求高 Dk 值,忽视损耗匹配,如 Dk≥10 的材料必须确保 Df<0.002,否则得不偿失;二是忽视工艺适配性,陶瓷填充材料虽性能优异,但对钻孔设备精度要求极高,需提前评估生产能力。

二、核心制造工艺:精度与稳定性的双重攻坚

高频毫米波天线板的制造工艺已从传统 PCB 的 "尺寸控制" 升级为 "电磁特性控制",需在激光加工、阻抗调控、层压互联等环节实现纳米级精度管控,才能满足高频信号传输需求。

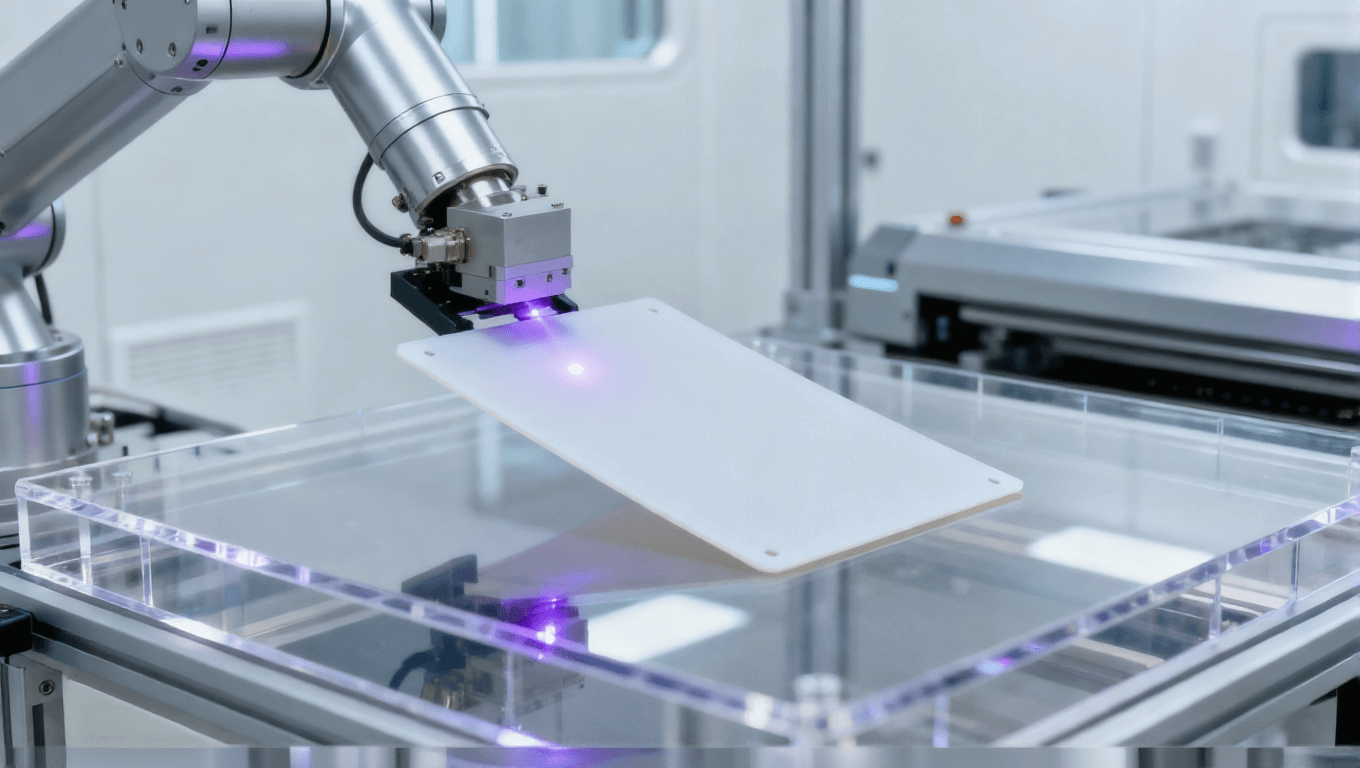

(一)激光微孔与线路成型工艺

毫米波天线板的高密度集成需求(如 128 通道射频链路)推动了微孔技术的发展。行业普遍采用紫外激光钻孔工艺,实现 0.07-0.13mm 超微孔加工,配合真空树脂塞孔技术,可确保 10 万次热循环零失效,解决BGA盘中孔易断裂问题。线路成型则依赖激光直接成像(LDI)技术,通过紫外光直接曝光形成线路图形,线宽精度可达 ±0.0127mm(±0.5mil),远高于传统光刻工艺的 ±0.05mm 精度。

在车规级雷达板生产中,线路边缘粗糙度需控制在 2μm 以内,否则趋肤效应会导致导体损耗增加 30%。为此,工艺上采用超低轮廓(HVLP)铜箔(Rz≤1.5μm),配合等离子体表面处理,增强铜箔与基材结合力,同时降低传输损耗。某 77GHz 雷达板案例显示,通过该工艺优化,信号传输速率提升至 40Gbps,误码率降至 10⁻¹²。

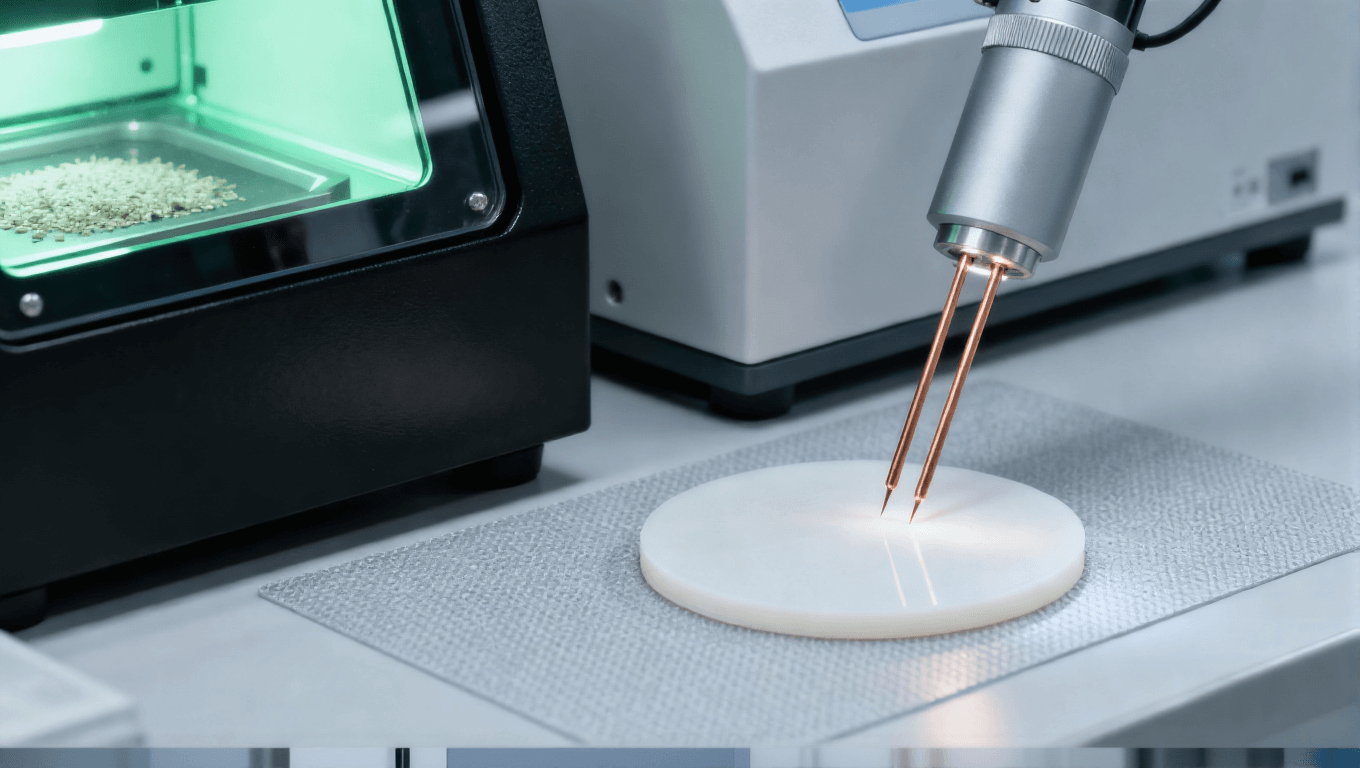

(二)纳米级阻抗控制体系

阻抗失配是毫米波信号衰减的主要原因之一,行业标准要求阻抗公差≤±10%,而高端应用需控制在 ±5% 以内。实现这一精度需构建 "材料选型 - 工艺控制 - 实时校准" 的全链条体系:基材选用陶瓷填充 PTFE(Dk=3.0),从源头降低介质损耗;LDI 曝光机实现线宽 ±0.076mm 精度调控,避免线路偏差引发的阻抗漂移;通过 TDR 测试仪与矢量网络分析仪(VNA)实时校准,将阻抗偏差稳定在 ±3%。

多层板设计中,阻抗控制需考虑层间介质厚度差异。采用对称叠层结构与低流胶片(Low Flow Prepreg),可避免压合过程中流胶不均导致的板厚超差,翘曲度控制在 0.75% 以内。在 85℃/85% RH 湿热环境测试中,经阻抗优化的毫米波雷达板阻抗漂移率<2%,远优于行业平均的 5%。

(三)多层混压与热管理工艺

高频毫米波天线板常采用 "高频材料 + 普通材料" 的混压结构,如 PTFE 与 FR-4 混压,在关键信号层使用低损耗 PTFE,非核心区域采用 FR-4 降低成本。混压工艺的核心是真空层压技术,通过残压<5kPa 的真空环境消除界面气泡,使层间剥离强度提升 35%,确保介电性能稳定。

热管理是大功率高频应用的核心挑战。针对 IGBT 模块等高温热点,采用 10oz 厚铜局部增强工艺,配合微晶磷铜镀层,热传导效率提升 40%,热阻降低至 0.8℃/W。在卫星通信板中,采用 AlSiC 金属基复合板,热导率从传统材料的 1.5W/mK 跃升至 180W/mK,使功放模块 MTBF(平均无故障时间)从 5 万小时延长至 8 万小时。

三、质量检测与可靠性验证:全流程品控体系

高频毫米波天线板的应用环境多为极端场景(如 - 150℃~+125℃的卫星环境、-40℃~+85℃的车规环境),需建立覆盖材料、制程、成品的全流程检测体系,依据 CSTM 00907-2022《高频基板材料试验方法》等标准执行。

(一)材料级检测

材料入库前需完成三项关键测试:介电性能测试采用带状线谐振法,在 1GHz-40GHz 频段内测量 Dk 与 Df,确保 Dk 波动<0.5,Df≤0.002;热性能测试通过差示扫描量热仪(DSC)检测 Tg 与 Td,要求 Tg≥180℃,Td≥350℃;机械性能测试验证铜箔剥离强度,需≥1.5N/mm,避免后续加工中出现分层。

针对毫米波材料的各向异性特点,新增 Z 向介电常数测试,这是传统标准未覆盖的关键项目。某检测数据显示,部分 PTFE 材料在 X/Y 向 Dk=3.0,而 Z 向 Dk=3.5,若忽视该差异会导致多层板阻抗计算偏差达 15%。

(二)制程与成品检测

制程检测采用全流程 AI 质检方案:AOI 自动光学检测识别 25μm 线宽偏差,X-Ray 检测埋孔导通性与层间对准度(要求 ±25μm 以内),飞针测试验证高频链路连续性。成品检测则聚焦高频性能与环境适应性:用矢量网络分析仪测量 28GHz 频段插入损耗,要求≤0.15dB/cm;通过微波暗室测试辐射方向图,确保波束赋形精度与旁瓣抑制比达标;环境测试包含 500 次高低温循环(-50℃~150℃)、240h 盐雾试验,验证介电性能变化率<1%。

无源互调(PIM)测试是通信类天线板的特殊要求,加载双音信号后,三阶互调产物需≤-150dBc,否则会引发信号干扰。某运营商数据显示,通过 PIM 优化的天线板,通信质量投诉率降低 35%。

四、典型应用场景的工艺适配案例

高频毫米波天线板的工艺设计需与应用场景深度绑定,不同领域的性能需求差异直接决定工艺路线选择。

(一)5G 基站 Massive MIMO 天线板

某 5G 基站项目需实现 28GHz 频段 128 通道信号传输,天线板厚度限制在 1.2mm。解决方案采用 6 层 HDI 设计,信号层选用罗杰斯 RO3003 基材(Dk=3.0,Df<0.002),控制层采用 FR-4 混压;通过激光钻孔实现 0.1mm 埋孔,LDI 技术制作 3mil(0.076mm)线宽线路;阻抗控制采用动态介电补偿技术,偏差稳定在 ±3%。实测显示,该天线板使基站覆盖半径提升 23%,信号延迟降低 18%。

(二)自动驾驶 77GHz 雷达板

车规级雷达板需通过 AEC-Q100 认证,在 - 40℃~125℃环境下稳定工作。工艺上采用 TL350 基材(Dk=3.50,UL 94V-0 阻燃),配合 0.13mm 盲孔与 HVLP 铜箔;热管理采用局部厚铜设计,散热效率提升 35%;全流程执行 AOI+X-Ray+PIM 三重检测。该方案使雷达板故障率降至 0.02ppm,满足自动驾驶 L4 级安全要求。

(三)低轨卫星相控阵天线板

卫星应用面临轻量化(密度≤2.2g/cm³)与抗辐照双重需求。采用罗杰斯 RO3003+FR4 混压结构,天线区域用低损耗 PTFE 保障信号传输,控制区用 FR4 减重;表面采用金锡共晶焊装技术,增强抗振动性能;通过 - 150℃~+125℃ 500 次循环测试,介电常数变化率<0.8%。应用该方案后,卫星天线阵列效率从 61% 提升至 68%,重量减少 22%。

五、工艺发展趋势:迈向 6G 与智能化制造

随着 6G 通信向太赫兹频段(100GHz-10THz)演进,高频毫米波天线板工艺正迎来三大升级方向:材料方面,研发 BaTiO3 纳米陶瓷基板(目标 Dk=15)与石墨烯增强材料,进一步降低损耗并实现小型化;工艺方面,激光直接成型(LDS)技术可在 3D 结构表面制备电路,使馈电网络体积缩小 30%,纳米银烧结技术实现 200℃低温连接,适配柔性载荷需求;制造模式方面,AI 驱动的参数优化系统可实时调整钻孔、曝光参数,预计良率将从当前的 95% 提升至 99.5%。

同时,行业标准体系持续完善,CSTM 00907-2022 等标准填补了高频材料检测空白,而 IPC-6018DS 标准的更新将推动质量管控国际化。在国产化浪潮下,基材、设备、工艺的协同创新,正推动我国高频毫米波天线板产业从 "跟跑" 向 "领跑" 跨越。