高频电路板焊接工艺为何如此关键?

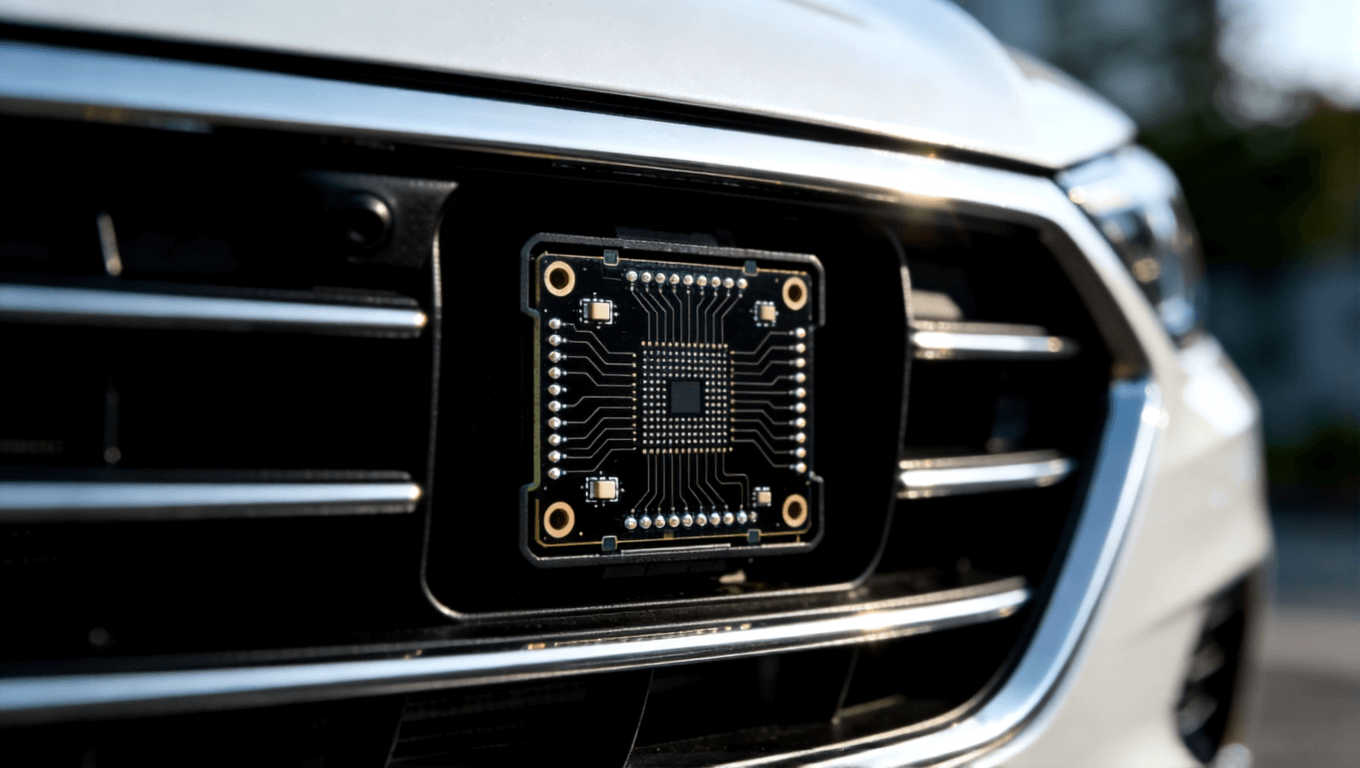

在射频、毫米波和5G通信领域,一块高频电路板的性能往往取决于那些肉眼难辨的焊点。信号频率越高,趋肤效应越明显,任何微小的焊接缺陷——如寄生电感增加或介电层热损伤——都可能导致插入损耗上升0.5dB以上,甚至使系统噪声系数恶化2-3dB。近年来,随着77GHz车载雷达和28GHz基站的大规模部署,我们接触到大量项目反馈:设计阶段阻抗控制完美,但焊接环节失控,最终信号衰减超标15%-30%,直接影响产品认证通过率。

高频电路板通常采用Rogers RO4000系列、Taconic或PTFE基材,这些材料的低Dk/Df特性本该保障低损耗传输,但焊接过程的高温应力容易引发基材分层或铜箔剥离。更棘手的是,虚焊在初期功能测试中往往隐蔽,只有在高温老化或振动环境下才暴露,导致批量返修成本飙升。我们团队在服务多家通信和雷达企业时发现,超过60%的信号完整性问题源于焊接工艺不当。这不仅仅是生产问题,更是直接影响您的项目周期和市场竞争力的隐患。

高频电路板焊接的行业痛点及风险剖析

高频焊接的最大挑战在于“热管理与信号完整性的平衡”。常见痛点包括:

• 虚焊与冷焊:焊锡未充分润湿引脚或焊盘,导致接触电阻增加,高频下寄生电感放大,信号反射系数S11恶化10dB以上。原因多为温度不足、助焊剂活性差或元件引脚氧化。

• 热损伤:峰值温度过高(>250℃)或回流时间过长,易损伤PTFE基材的介电层,Dk漂移0.1-0.2,损耗因子Df上升0.001,导致传输损耗增加20%。

• 锡桥与短路:高密度布局下,多余焊锡易桥接相邻焊盘,尤其在QFN、BGA封装中,造成高频串扰。

• 翘曲与分层:高频板CTE不匹配,冷却速率>4℃/s时易翘曲0.5%以上,引发层间剥离。

• 锡珠与气孔:助焊剂挥发不当产生锡珠,影响EMC;水分残留形成气孔,降低焊点机械强度30%。

这些风险若不控制,不仅良率下降15%-25%,还可能导致终端设备在-40℃~+85℃温循测试中失效。

高频电路板焊接技术原理与工艺流程

高频电路板焊接以回流焊为主,辅以选择性波峰焊或手工补焊。核心是精确控制温度曲线,确保焊膏充分熔化、润湿,同时最小化热应力。

回流焊原理

焊膏(Sn-Ag-Cu无铅为主)在预热区活化助焊剂,去除氧化物;在回流区熔化形成金属间化合物(IMC,如Cu6Sn5);冷却区固化焊点。

标准工艺流程

1. 焊膏印刷:模板厚度100-150μm,确保高频区焊膏量均匀。

2. 元件贴装:精度±0.03mm,避免偏移。

3. 预热烘板:105-120℃烘烤2-4小时,除湿防爆板。

4. 回流焊接:四温区控制。

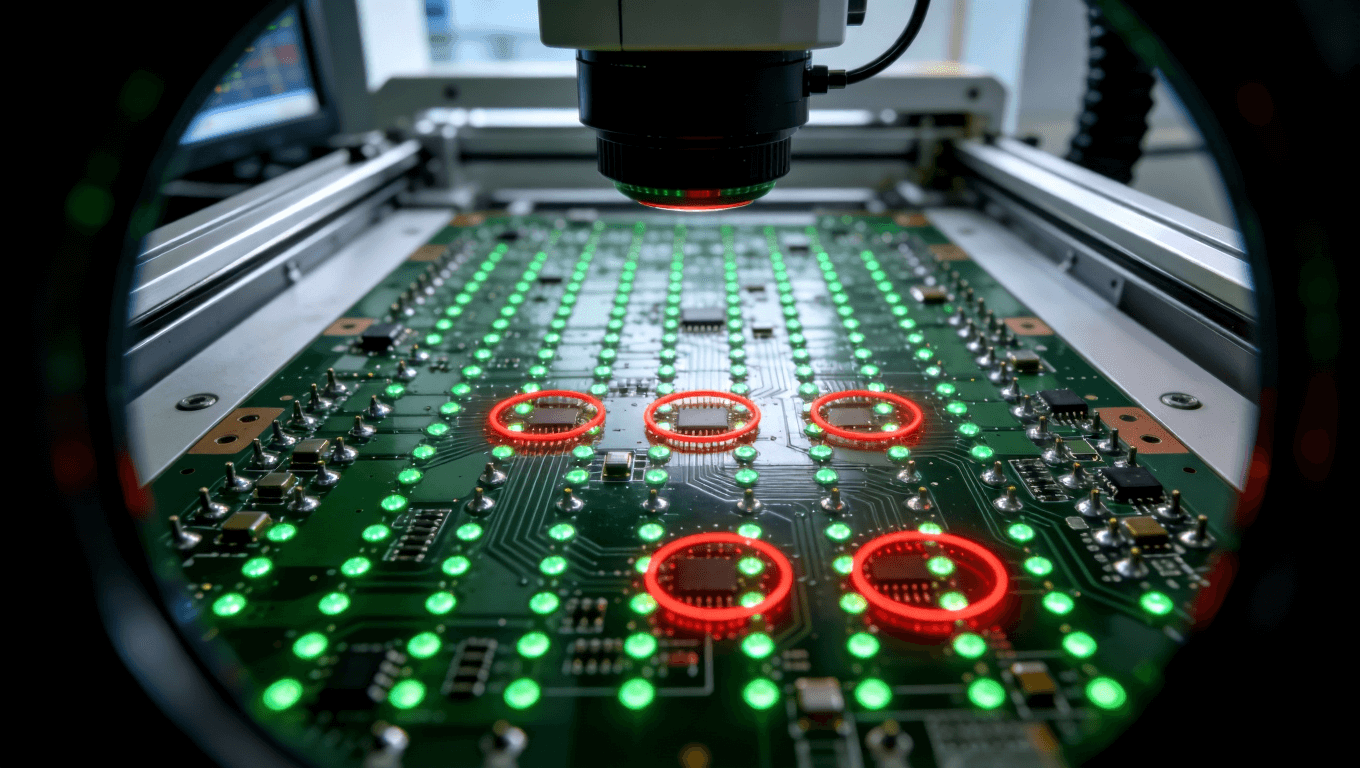

5. 冷却与检测:AOI+X-Ray检查焊点。

关键控制点

• 温度曲线优化:无铅焊膏峰值235-245℃,TAL(>217℃)时间40-60s,升温速率1-3℃/s。

• 氮气保护:氧含量<500ppm,减少氧化,提升润湿性。

• 基材适配:PTFE板需阶梯升温,避免急热损伤。

• 阻抗连续性:焊盘设计热隔离,防止热沉效应。

成功案例分享

案例1:5G基站射频模块

某通信企业77GHz毫米波雷达板,使用Rogers RO4350B材料。我们优化温度曲线,峰值控制在240℃±5℃,TAL 50s。通过氮气保护与精准链速调整,插入损耗降至0.6dB/inch,信号衰减改善18%,批量良率从85%提升至99.2%,项目提前2个月量产。

案例2:车载雷达高频板

一汽车电子项目,采用混压PTFE+FR-4结构。原工艺热损伤导致Df上升0.0015。我们引入梯度预热与AI温控,翘曲控制在0.3%以内,探测距离提升15%(达200m),噪声衰减22dB,助力客户通过AEC-Q100认证。

高频电路板焊接项目最常见的10个疑问解答

6. 高频板为什么容易虚焊?

基材表面能低,润湿性差;建议使用活性更高的无铅焊膏并氮气保护。

7. 峰值温度多少合适?

无铅245℃以内,PTFE基材建议235-240℃,避免介电损伤。

8. 如何避免锡桥?

优化模板开窗(减小10-20%),并采用盗锡焊盘设计。

9. 冷却速率有何要求?

2-4℃/s,太快易应力裂纹,太慢IMC过厚影响可靠性。

10. 氮气保护必要吗?

高频板强烈推荐,氧含量<1000ppm可提升润湿角20°,减少虚焊30%。

11. BGA焊点如何检测?

X-Ray检查球形度与空洞率,空洞<25%为合格。

12. 手工补焊对高频信号影响大吗?

尽量避免,易引入寄生参数;必须时用低温焊锡并限时<3s。

13. 混压板焊接难点?

不同CTE材料需分段温控,避免分层。

14. 无铅焊膏对高频性能影响?

熔点高需更高峰温,但现代SAC305焊膏Df影响<0.0005,可忽略。

15. 如何提升批量一致性?

炉温均匀性±2℃,定期profile测试与链速校准。

高频焊接工艺选型指南与未来趋势

选型指南:

• 频率<10GHz:标准FR-4+优化曲线即可。

• 10-30GHz:Rogers RO4000系列+氮气回流。

• >30GHz:纯PTFE+真空或甲酸回流,Df控制<0.002。

未来趋势:

• 低损耗材料国产化进一步成熟,混压方案成本再降20%。

• AI温控与激光辅助焊接普及,提升一致性。

• 绿色无铅+低VOC助焊剂标准升级。

• 6G太赫兹应用加速Df<0.001材料商用。

选择我们,您的项目更可靠、更高效

我们深耕高频电路板制造多年,具备全链条精密焊接能力,确保您的射频、雷达或通信项目信号完整性零妥协。30分钟快速报价:标准高频制程内,快速响应您的需求;60分钟工程响应:早晚轮班工程师团队,随时解答焊接疑问;24小时技术支持:任何PCB相关问题,我们随时在线。

合作后,您将体验:项目推进更快(平均缩短15%周期)、风险更低(良率>99%)、成本更优(优化工艺降本10-20%)。

立即行动!发送Gerber文件或咨询需求至sales@ipcb.cn,我们团队将在30分钟内为您报价,60分钟内工程师提供专业焊接方案建议。期待与您携手,推动高频项目成功落地!