沉金板(ENIG)经过SMT贴片回流焊后,焊盘出现拒焊问题,是电子制造领域一种典型的工艺失效。这种现象直接导致电气连接失效,产品可靠性降低,并引发昂贵的返修成本。看似完美的金面之下,实则涉及从PCB制造、储存、到SMT工艺的全链条复杂交互。要系统解决这一顽疾,必须穿透现象,直抵其背后的五大失效机理。

一、 根本机理:解析焊盘拒焊的五大“隐形杀手”

焊盘拒焊的本质是焊盘表面能降低或被污染,导致熔融焊料无法有效润湿。对于沉金板,问题很少出在最外层的金层,而往往隐藏在金层之下或产生于工艺过程之中。

1. 镍层氧化与腐蚀:问题的核心区

沉金工艺是化学镀镍(Ni)和浸金(Au)的过程。薄薄的金层(通常0.03-0.1μm)是多孔的,其主要作用是保护下方的镍层在储存期间不被氧化。若镀金工艺控制不当(如金槽活性过强、pH值/温度失准),会发生“置换反应过度”,导致镍层被异常腐蚀,生成氧化镍(NiO)或氢氧化镍。这种化合物非常稳定,在回流焊的高温下也难以被助焊剂清除,成为不可焊的屏障。这是最严重、也最难在后道工序弥补的失效。

2. “黑盘”问题的延续与变体

经典的“黑盘”(Black Pad)是镍层被过度腐蚀的极端表现,在显微镜下呈现灰色或黑色区域。在实际生产中,更常见的是局部或轻微的镍腐蚀,并未达到典型的“黑盘”形貌,但已足以破坏焊盘的润湿性。这种现象的根源是PCB制程中前处理、镍槽化学体系控制(如磷含量)、以及镍金置换反应动力学的失衡。

3. 有机污染物残留:无形的屏障

焊盘表面可能残留多种有机物污染:

• 阻焊油墨残留: 阻焊开窗工艺不佳(如曝光、显影不彻底),可能导致微量的油墨残留于焊盘表面。

• 手指印或汗渍: PCB在周转、检验过程中,未戴手套直接接触焊盘,引入的油脂、盐分和有机物。

• 清洗剂残留: PCB出厂前清洗不充分,留有硅油、表面活性剂等薄膜。

这些污染物在回流焊预热阶段碳化,形成一层阻隔膜,阻止焊料与金属焊盘接触。

4. 存储不当导致硫化或氧化

沉金板虽抗氧化,但若长期存放在含硫(如某些橡胶、劣质纸卡)或高温高湿的环境中,金面可能发生硫化生成不洁的暗膜,或湿气穿透金孔引发电化学迁移,加速底层镍的氧化。这种经过存储后恶化的焊盘,其可焊性会随时间显著下降。

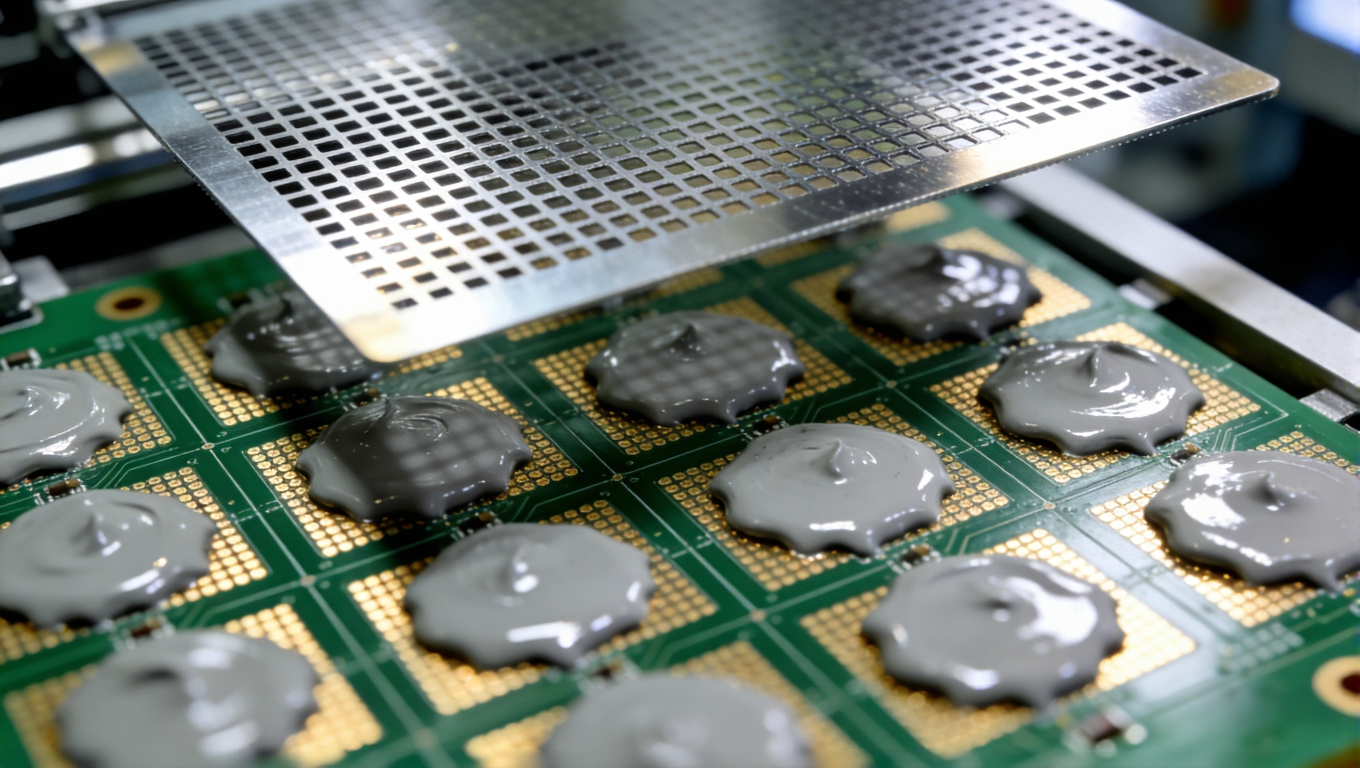

5. 锡膏印刷与回流工艺的催化

不当的SMT工艺会诱发或放大上述潜在缺陷:

• 助焊剂活性不足: 选用的锡膏助焊剂无法有效破除上述的氧化层或污染物。

• 回流 profile 不合理: 预热区升温过快,导致助焊剂过早挥发失效;或峰值温度、回流时间不足,未能提供足够的热量和时间完成润湿过程。

• 二次回流影响: 对于双面制程,第一次回流后,另一面的焊盘经历了长时间高温加热,可能加剧镍的氧化。

二、 系统性解决策略:构建从源头到终端的防线

根治沉金板焊盘拒焊,不能依赖单一环节的修补,必须建立覆盖全链条的质量控制体系。

防线一:严控PCB来料与制程

1. 供应商管理: 与PCB供应商明确ENIG工艺规范,重点关注镍层厚度(≥3μm)、磷含量(7-10%)、金层厚度及孔隙率。要求提供切片报告及可焊性测试数据。

2. 强化入厂检验: 除常规电测、外观检查外,应采用:

○ 表面可焊性测试(如润湿平衡法): 定量评估焊盘润湿力。

○ 微观形貌分析: 定期抽样进行SEM/EDS分析,检查镍层表面形貌(是否过度腐蚀、开裂)及元素组成。

○ 加速老化试验: 抽样进行蒸汽老化(如8小时,155℃)后测试可焊性,评估其耐存储能力。

防线二:优化储存与操作规范

1. 储存条件: 规定PCB必须在温湿度受控(建议≤25℃,相对湿度≤60%)的环境中储存,并使用无硫、低析出的防静电包装材料。遵循先进先出原则,控制库存周期。

2. 操作规范: 制定并严格执行PCB取放、检验必须佩戴洁净手套的规程,避免裸手接触焊盘。

防线三:适配与优化SMT工艺

1. 锡膏选择: 针对可能有轻微污染或氧化的沉金焊盘,可选用活性等级略高(如ROL1级别)、润湿性更强的锡膏。但需平衡焊后残留腐蚀性和电气可靠性要求。

2. 回流焊工艺优化:

○ 延长预热区: 采用适当的斜坡升温,给予助焊剂充分时间活化、清洁焊盘表面。

○ 足够的回流区: 确保峰值温度在锡膏推荐范围内偏高值,并保持液相线以上时间(TAL)充足(如45-90秒),为润湿提供足够热力学驱动力。

3. 氮气保护: 在回流炉中引入氮气保护(将氧浓度控制在500ppm以下),可显著降低焊盘在高温下的二次氧化,是提升润湿性、减少焊料球的有效手段,尤其对高可靠性产品。

防线四:建立失效分析的快速响应机制

一旦发生拒焊,应立即启动失效分析流程,锁定真因:

1. 外观与显微检查: 使用光学显微镜、3D显微镜观察拒焊焊盘的形貌。

2. 表面成分分析: 使用EDS对拒焊焊盘区域进行元素分析,重点检测O、S、C、P等异常元素含量。

3. 截面分析(切片): 这是确定“黑盘”或镍层腐蚀的黄金标准。通过观察镍金界面是否腐蚀、裂纹,获取决定性证据。

根据分析结果,将问题精准归因至PCB制程、储存或SMT工艺,并实施纠正措施。

结语

沉金板SMT后的焊盘拒焊,并非一个孤立的“现象”,而是一个揭示供应链协同与过程控制质量的“信号”。它警示着从化学镀覆的微观世界,到工厂车间宏观管理链条中可能存在的薄弱环节。成功的解决之道,在于抛弃对单一环节的指责,转而拥抱一种系统工程的思维——通过严格的供应商技术协同、科学的物料管理、精准的工艺适配以及严谨的失效分析闭环,共同构筑起一道坚固的质量防线。唯有如此,才能确保那层昂贵的金面之下,是实现可靠电气连接的坚实基础,而非隐藏缺陷的美丽面纱。