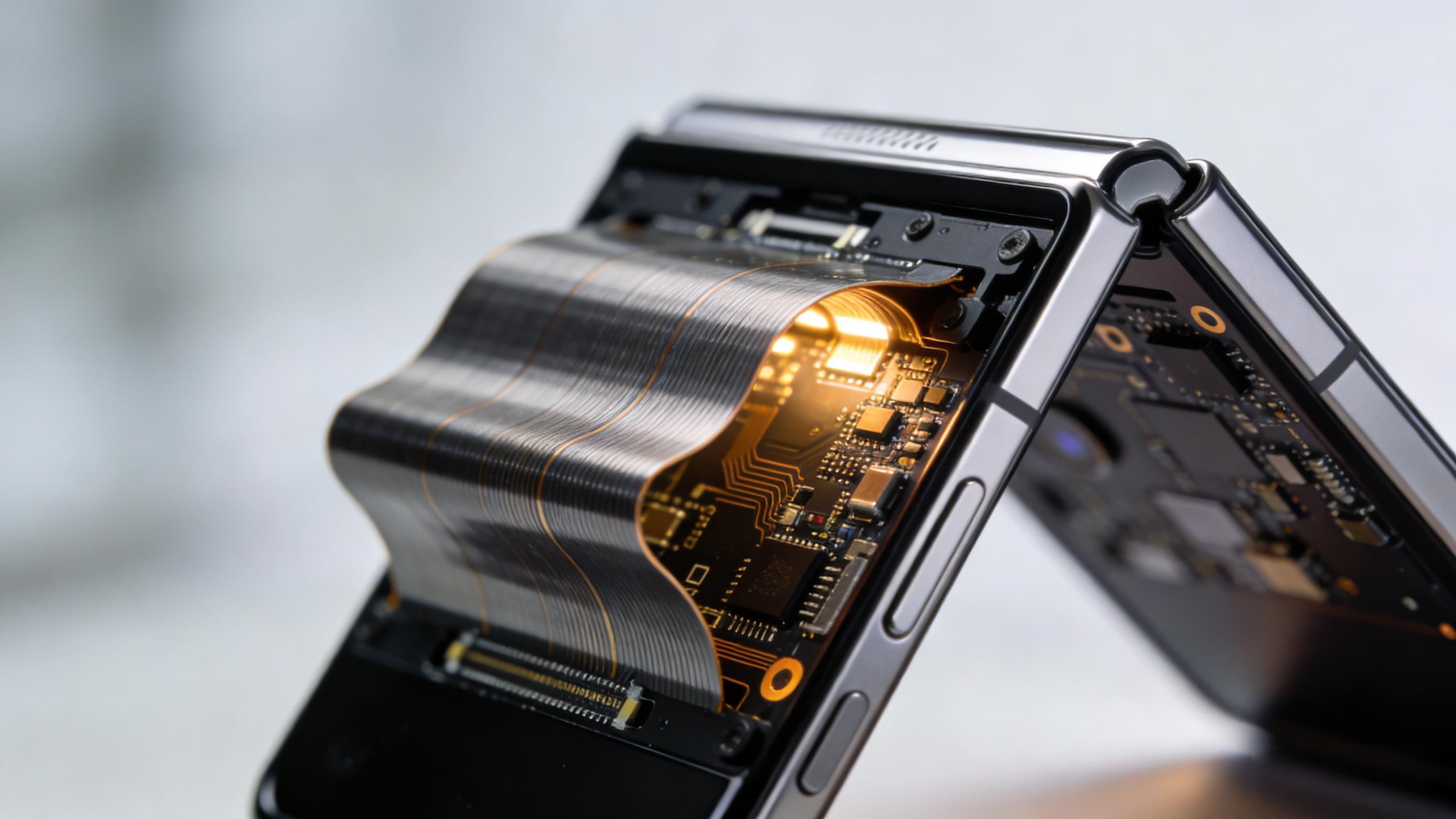

折叠屏手机在铰链处顺滑翻转,可穿戴设备紧贴皮肤曲线而不失稳定,医疗内窥镜在狭窄通道内传输多路高清信号——这些看似简单的动作背后,软硬结合板正悄然发挥着关键作用。它将刚性板的稳固支撑与柔性板的动态弯折融为一体,在单块板子上实现三维互联,彻底颠覆传统线束连接的局限。

软硬结合板(Rigid-Flex PCB)是一种复合型电路板,刚性区域负责承载高密度元件和复杂布线,柔性区域则充当可弯曲的“桥梁”,让产品在极致紧凑的空间内完成复杂布局。这种结构不仅大幅降低重量和体积,还显著提升装配效率与整体可靠性,成为当今高端电子产品的核心技术之一。

一、设计阶段的起点:需求驱动的刚柔区域划分

软硬结合板设计从不凭空开始,而是紧紧围绕产品终端使用场景展开。工程师首先要明确:哪些区域需要承受高密度元件焊接和机械固定?哪些部位必须支持动态弯折或静态曲面贴合?哪些区域仅作为信号传输通道?

以折叠手机为例,主板与副板之间的连接区往往设计为多层柔性段,支持180°反复弯折,同时承受数十万次循环应力;摄像头模组周边则保留刚性区域,确保光学对准精度。医疗设备则可能要求柔性段直径小于3mm,以适应内窥镜管径限制。

在布局规划中,刚柔过渡区是重中之重。这里必须避免锐角转折、急剧宽度变化或高应力集中。常见做法是在过渡区增加泪滴形铜箔加强,或预留足够的无胶柔性基材暴露长度(通常不低于5mm),防止层间剥离。设计师还会通过3D建模软件模拟弯折状态,验证最小弯曲半径是否满足动态需求——静态弯折可达3倍板厚,动态弯折则需10倍以上。

二、材料选型:性能与工艺兼容性的平衡艺术

软硬结合板对材料的要求远高于普通PCB。刚性部分多采用FR-4或高Tg材料,确保热稳定性与机械强度;柔性部分则以聚酰亚胺(PI)或聚酯(PET)为基材,其中PI因耐温高达300℃以上、耐化学腐蚀而成为主流选择。

覆铜箔的选择同样关键。无胶型柔性覆铜板(FCCL)在高频信号传输中表现优异,但成本较高;有胶型则更易于多层压合。粘结片是另一核心材料,常见的有环氧型、丙烯酸型和聚酰亚胺型粘结片。丙烯酸型粘结片流动性和填充性出色,适合复杂盲埋孔结构;聚酰亚胺型则在高温可靠性上更胜一筹。

值得注意的是,材料热膨胀系数(CTE)必须严格匹配。刚性FR-4的Z轴CTE约为50-70ppm/℃,而PI仅为20-30ppm/℃,差异过大会在多次热循环中导致层间开裂。因此,高Tg低CTE的刚性材料正逐渐成为软硬结合板的主流选择。

三、层叠结构设计:多层次与混合压合的精密布局

软硬结合板层叠结构通常采用混合压合方式,刚性层与柔性层分段控制。典型结构为:外层刚性多层(4-8层)+中间柔性双面板+内层刚性区域局部补强。

在层叠设计中,“开窗”工艺是关键。柔性区域对应的刚性层预先开窗,避免压合时对柔性段造成挤压损伤。开窗尺寸需精确计算,通常比柔性区宽出0.5-1mm,以补偿压合偏移。刚柔过渡区常采用“阶梯式”层叠,逐步减少刚性层数,形成平滑过渡,降低应力集中。

盲埋孔设计是另一大亮点。软硬结合板常使用HDI技术,在刚性区域实现高密度互连。盲孔可直接连接刚性外层与内层柔性铜箔,节省空间;埋孔则隐藏在刚性区内部,提升表面平整度。但需注意,柔性区域原则上避免钻孔,所有通孔必须位于刚性区,以防弯折时孔壁铜箔断裂。

四、压合工艺:温度、压力与时间的精准协同

软硬结合板压合分为多次进行,以实现分段控制。首次压合柔性芯板,确保层间对准;随后填充粘结片与刚性外层,进行二次或三次压合。

压合参数直接决定产品质量。温度曲线通常采用阶梯升温:先在120-150℃预热排气,再升至180-220℃固化,最后缓慢降温避免翘曲。压力控制在300-500psi之间,过高易挤出粘结片导致空洞,过低则填充不足。快速升温压合工艺(Fast Press)近年来受到青睐,可将压合时间缩短至1小时以内,同时降低材料热损伤。

真空压机是标配,能有效排除气泡。压合后还需进行X-Ray检测,检查层间对位度与填充情况,偏差超过0.05mm即需返工。

五、钻孔与表面处理:精度与可靠性的最后保障

钻孔是软硬结合板制造中的高风险环节。刚性区可采用常规机械钻,但刚柔过渡区和柔性区必须使用激光钻孔或深度控制钻孔,避免损伤底层铜箔。钻孔后需进行等离子清洗或化学去毛刺,确保孔壁清洁。

表面处理多采用ENIG(化学镍金)或硬金电镀。ENIG平整度高、适合细间距焊接,但成本较高;硬金则在插拔耐久性上更优,常用于连接器区域。柔性区域表面常加盖保护膜(Coverlay)或柔性防焊油墨,防止弯折时铜箔暴露或断裂。

六、弯曲设计与可靠性验证:动态性能的核心

软硬结合板弯曲设计的核心在于最小弯曲半径控制。单层柔性板可达3倍板厚,双层以上建议10-12倍板厚。弯曲区铜箔布线应采用大弧度曲线,避免90°直角;高频信号线则需等长设计并加屏蔽层,降低弯折带来的阻抗波动。

可靠性测试包括弯折寿命试验(IPC-TM-650 2.6.28)、热冲击、湿热循环等。折叠手机级产品通常要求10万-20万次弯折后阻抗变化小于10%,无开裂或分层。阻抗控制也至关重要,柔性区常采用单端50Ω或差分100Ω设计,通过仿真优化介质厚度与线宽。

七、常见制造难题与解决方案

1. 刚柔过渡区分层:优化开窗尺寸、增加泪滴加强、采用低流动性粘结片。

2. 压合空洞:延长排气时间、使用真空压机、选择高填充性粘结片。

3. 弯折断裂:增大弯曲半径、采用轧制铜箔(RA铜耐弯折性优于ED铜)、加PI补强板。

4. 尺寸稳定性差:选用低CTE材料、控制压合降温速率、对称层叠设计。

5. 高频信号衰减:使用低Dk柔性材料(如LCP)、优化接地屏蔽、缩短柔性段长度。

八、应用案例与实际价值

三星系列的铰链连接板采用多层软硬结合结构,让超薄折叠成为现实;医疗内窥镜通过细长柔性段实现多路4K信号传输,在狭窄空间内保持稳定;汽车仪表盘与中控系统正逐步用软硬结合板取代传统线束,减少故障点并减轻重量。

这些案例揭示了一个核心事实:软硬结合板的价值不在于追求极端参数,而在于为具体场景提供最匹配的解决方案。它迫使工程师在材料、结构与工艺间反复权衡,最终创造出既能承受严苛环境,又能无缝融入产品形态的互联方案。

当设计师真正掌握这一技术时,他们不再受限于平面布局的桎梏,而是能从三维空间出发,重塑产品可能性。软硬结合板因此成为连接创意与现实的桥梁——一块看似普通的板子,却承载着电子产品从“能用”到“惊艳”的关键跃迁。