表面贴装技术(Surface Mount Technology,简称 SMT)作为电子制造领域的关键工艺,已完全取代传统的通孔插装技术,成为现代电子产品制造的黄金标准。这项技术通过将微型元器件精准地贴装并焊接到 PCB 表面,实现了电子组装的高密度、高可靠性和高效率。

一、SMT 技术演进:从传统插装到微纳米级精密的飞跃

SMT 技术的发展历程见证了电子制造业的革命性变革。20 世纪 80 年代,随着电子产品对小型化和轻量化需求的不断提升,SMT 技术应运而生,并迅速成为主流装配工艺。

与传统通孔插装技术相比,SMT 具有组装密度高、生产效率高、抗振性能好等显著优势。现代 SMT 生产线能够处理 01005 规格(0.4×0.2mm)的微型元件,贴装精度达到 ±25μm,为高密度集成电路设计提供了技术保障。

二、SMT 工艺流程解析:精密制造的完美协奏曲

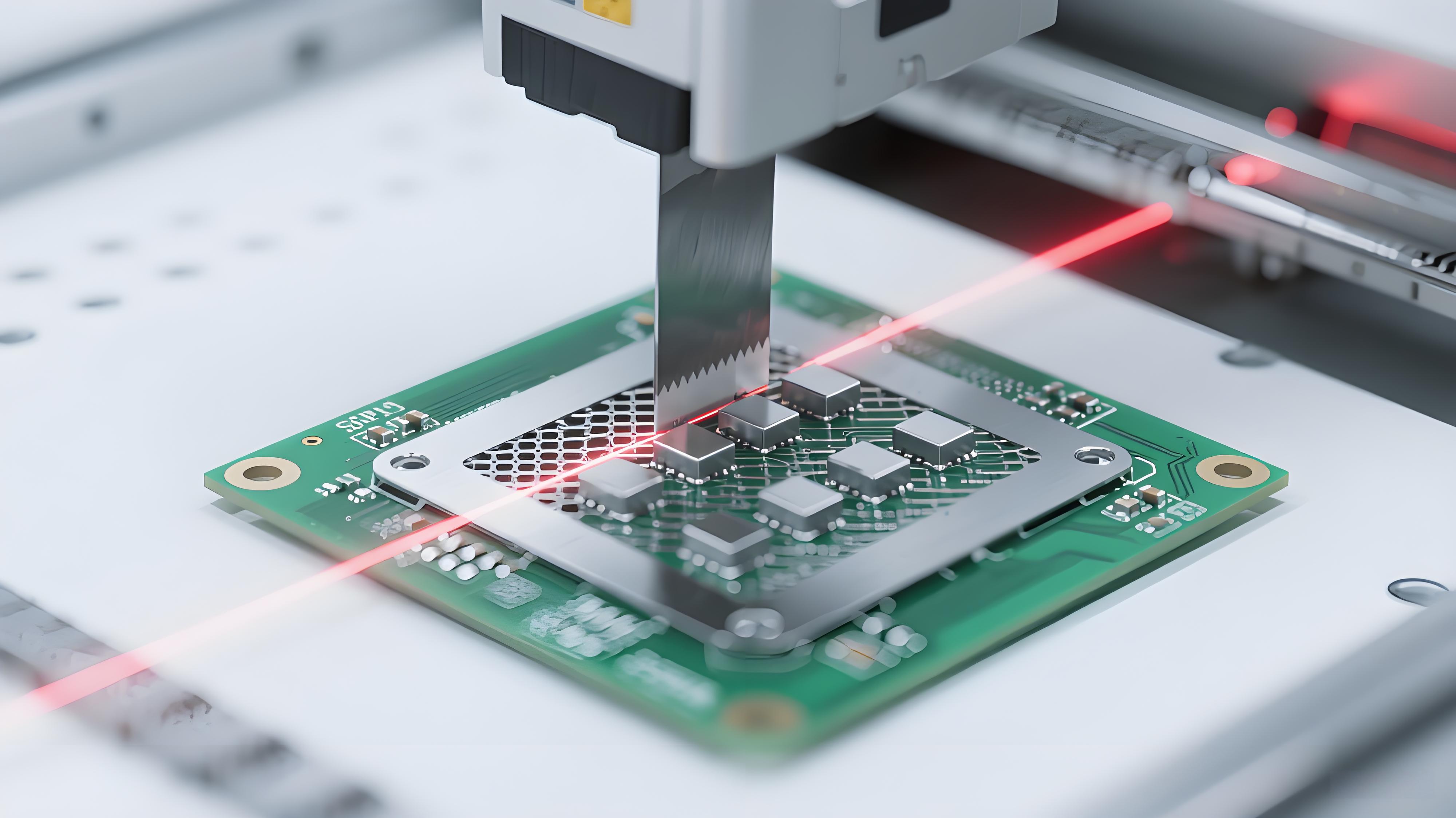

锡膏印刷:精度决定质量的起点

锡膏印刷是 SMT 工艺的首道关键工序,其质量直接影响后续工序的成败。采用激光切割的不锈钢网板,通过精密对位将锡膏准确地印刷到 PCB 焊盘上。锡膏厚度均匀性控制在 ±15μm 以内,是确保焊接质量的基础。

先进的 SPI(锡膏检测仪)通过 3D 扫描技术,实时检测锡膏的厚度、面积和体积,及时发现印刷缺陷,将不良品控制在源头上。

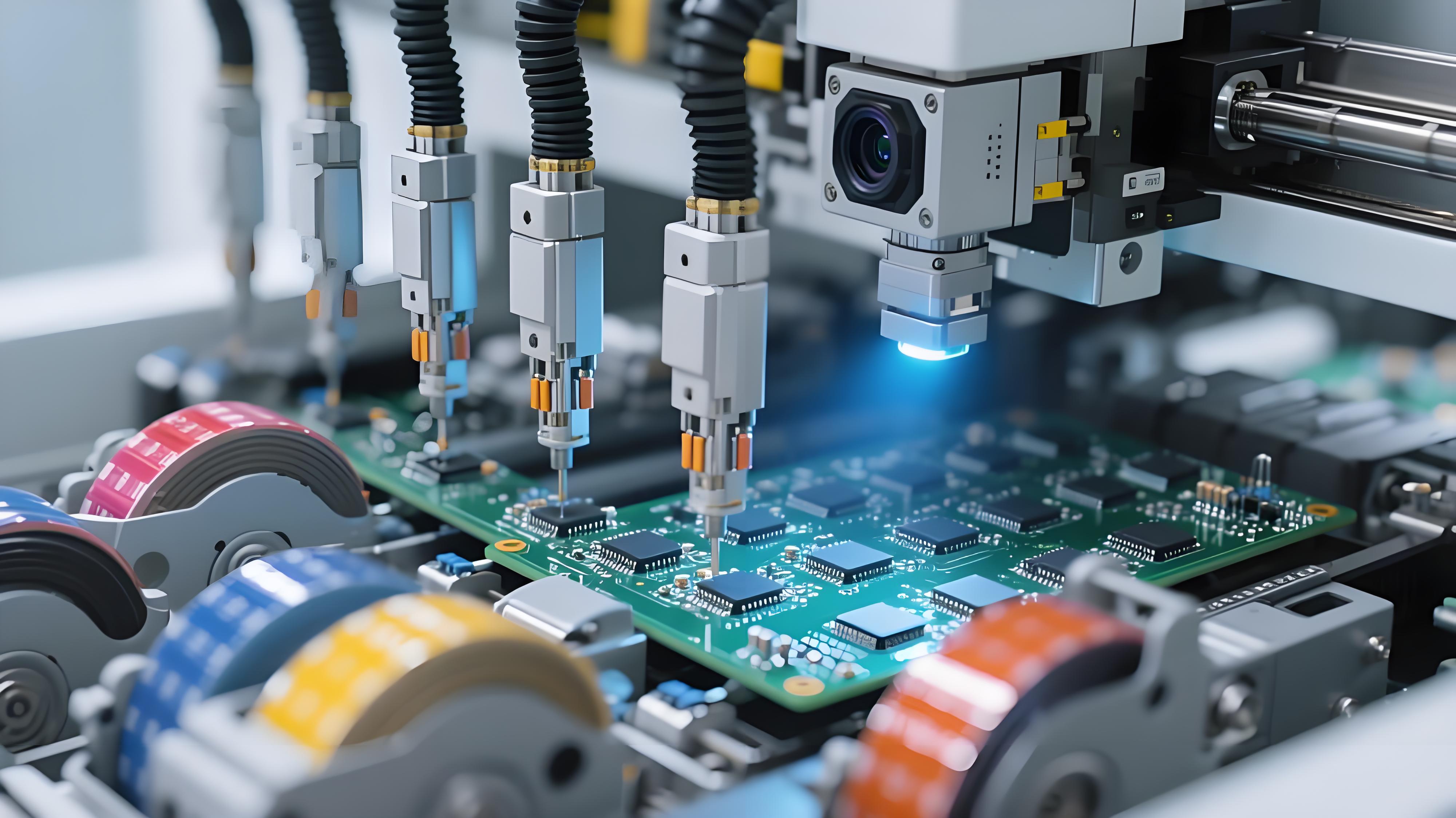

精密贴装:速度与精度的完美平衡

现代高精度贴片机采用视觉定位系统,通过多镜头协同工作,实现元件的精准拾取和放置。高速贴片机可达每小时 80,000 点的贴装速度,而多功能贴片机则能处理从 01005 元件到 55×55mm 大型 BGA 的各种元器件。

贴装精度达到 ±0.025mm,确保即使是 0.3mm 微间距的 BGA 芯片也能准确就位。贴装压力控制系统保证元件不受损伤,同时具有良好的焊接可靠性。

回流焊接:冶金连接的精密控制

回流焊接是通过精确的温度控制,使锡膏熔化并形成可靠冶金连接的过程。氮气保护回流焊将氧气含量控制在 100ppm 以下,显著改善焊接质量,减少氧化缺陷。

十温区回流焊炉提供精确的温度曲线控制,预热区、浸润区、回流区和冷却区的温度和时间都经过精心优化,确保不同尺寸元器件都能获得完美的焊接效果。

三、全方位质量保障体系:零缺陷制造的实现路径

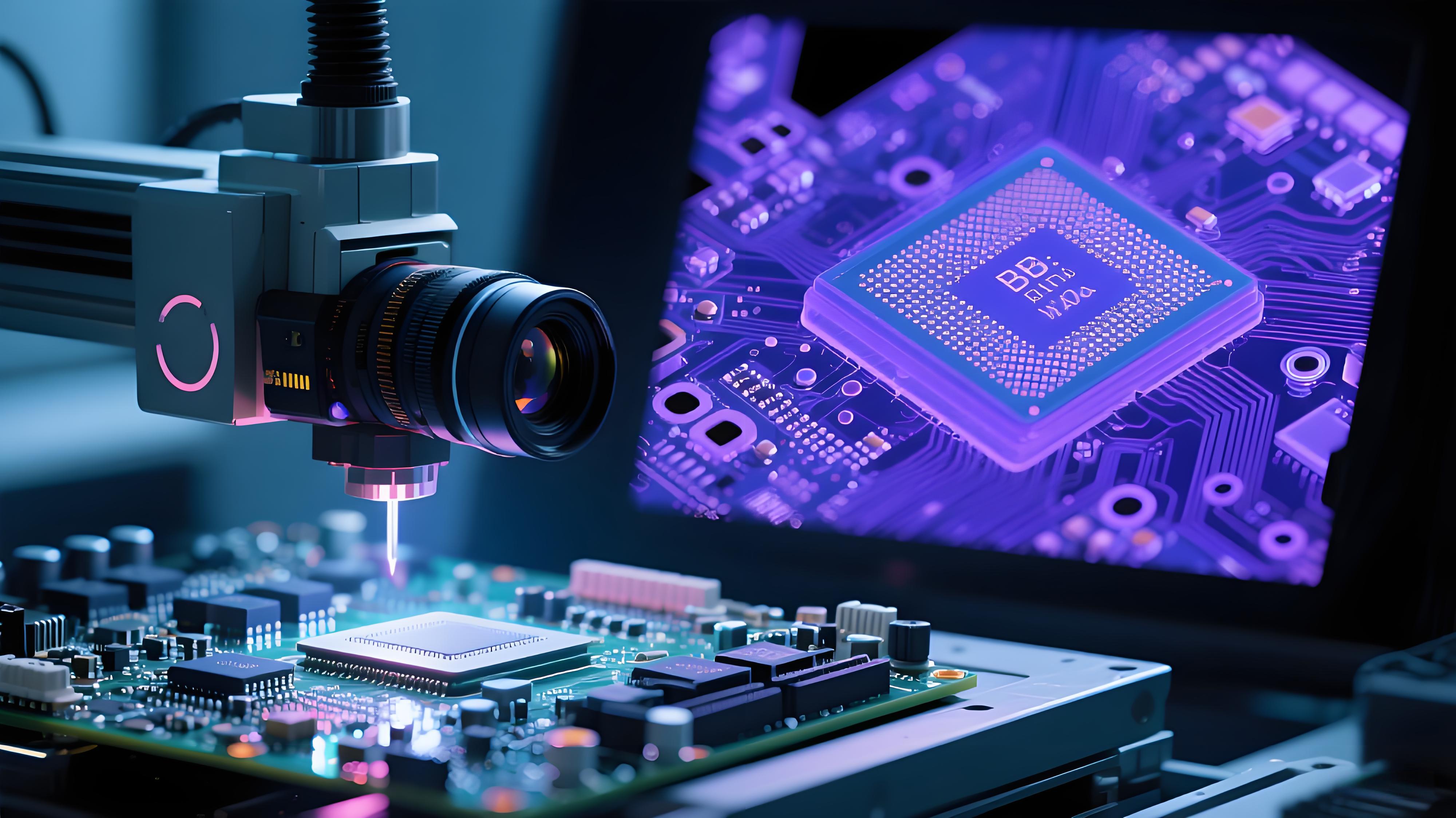

AOI 自动光学检测

采用多角度彩色光源和高分辨率相机,对焊点进行三维检测,可识别缺件、错件、偏移、立碑等缺陷,检测精度达到 25μm。

X-Ray 检测技术

针对 BGA、CSP 等隐藏焊点元件,X-Ray 检测提供无损的内部成像,能够发现虚焊、气泡、桥连等传统检测无法发现的问题。

智能过程控制

通过 SPC 统计过程控制技术,实时监控关键工艺参数,建立质量预警机制。AI 算法分析生产数据,自动优化工艺参数,实现生产过程的持续改进。

四、技术创新与发展趋势:智能制造的新纪元

超精密贴装技术

随着元器件尺寸的不断缩小,贴装精度向 ±15μm 迈进,能够处理 008004 规格(0.25×0.125mm)的微型元件。视觉系统采用多光谱成像技术,提升对透明和反光元件的识别能力。

绿色智能制造

无铅焊接工艺全面普及,符合 RoHS 环保要求。能源管理系统实时监控设备能耗,优化能源使用效率,降低生产成本。

智能工厂建设实现设备互联互通,生产数据实时上传 MES 系统,实现生产过程的数字化和透明化管理。

柔性制造系统

模块化生产线设计支持快速换线,混合产品共线生产成为可能。3D 打印技术用于快速制作治具和钢网,大大缩短新产品导入时间。

五、应用领域与技术突破:赋能行业发展

消费电子领域

在智能手机主板制造中,实现 0.3mm 微间距 CSP 芯片的精准贴装,焊接良率达到 99.95%以上。多组份锡膏印刷技术解决同一 PCB 上不同尺寸元件的焊接难题。

汽车电子制造

通过强化工艺控制,使汽车电子产品的可靠性达到 AEC-Q100 标准。三防漆自动喷涂技术提供额外的环境保护,确保产品在恶劣环境下的长期可靠性。

随着 5G、物联网、人工智能等新技术的快速发展,SMT 贴装技术继续向着更高精度、更高效率、更智能化的方向演进。未来 SMT 技术将与先进封装技术深度融合,为电子产品的创新提供更加强大的技术支撑。

通过持续的技术创新和工艺优化,SMT 贴装技术正在推动电子制造业向智能化、柔性化、绿色化的方向发展,为全球电子产业的发展注入新的动力