随着电子设备向高性能、高密度方向发展,PCB(印制电路板)的表面处理技术变得愈发重要。沉银工艺因其优异的可焊性、导电性和相对低廉的成本,已成为无铅环保时代的主流工艺之一。

然而,沉银板在生产和存储过程中面临氧化、硫化等挑战,有效的抗氧化处理是确保沉银板可靠性和使用寿命的关键环节。本文将全面解析沉银板抗氧化处理的技术原理、工艺步骤和行业应用。

一、沉银工艺的本质与核心流程

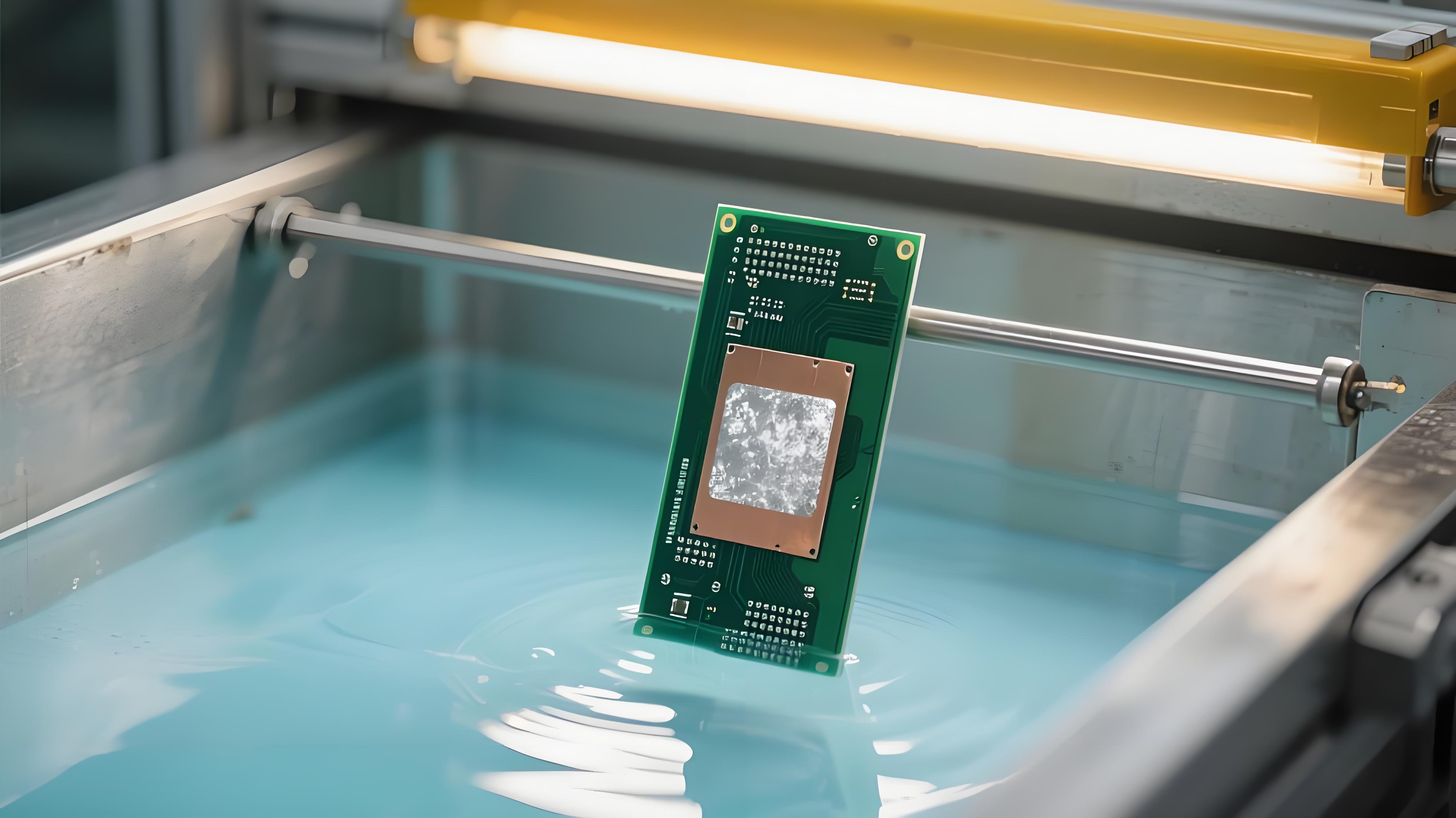

沉银工艺本质是通过化学置换反应在铜表面沉积一层银层,其核心反应式为:2Ag⁺ + Cu → 2Ag + Cu²⁺。该反应基于金属活性差异,铜(还原电位 - 0.34V)失去电子被氧化,银离子(还原电位 + 0.799V)获得电子被还原沉积。

标准沉银工艺包含七个关键步骤:

1. 除油处理:使用低表面张力溶液(≤30 dynes/cm)彻底清洁铜面,确保润湿高纵横比微孔。

2. 一级水洗:去除残留除油剂。

3. 微蚀刻:采用过硫酸钠或双氧水体系,形成 0.8-1.2μm 的微粗化表面,增强银层附着力。

4. 二级水洗:清除微蚀残留物。

5. 预浸处理:维持沉银液 pH 环境,减少污染。

6. 沉银反应:控制温度(45-65℃)和时间(45-120 秒),沉积 0.05-0.3μm 银层。

7. 抗氧化水洗:去离子水洗后快速烘干,防止氧化。

表:沉银工艺参数控制要点

工序 | 温度范围 | 时间控制 | 关键作用 |

酸性除油 | 60℃ | 水平线 44 秒 / 垂直线 8 分钟 | 去除氧化物且不损伤绿漆 |

微蚀 | 45℃ | 80 秒 | 形成半光亮微粗糙结构 |

预浸 | 48℃ | 44 秒 | 提供相同化学环境 |

沉银 | 65℃ | 87 秒 | 置换反应沉积银层 |

二、沉银板的氧化挑战与贾凡尼效应

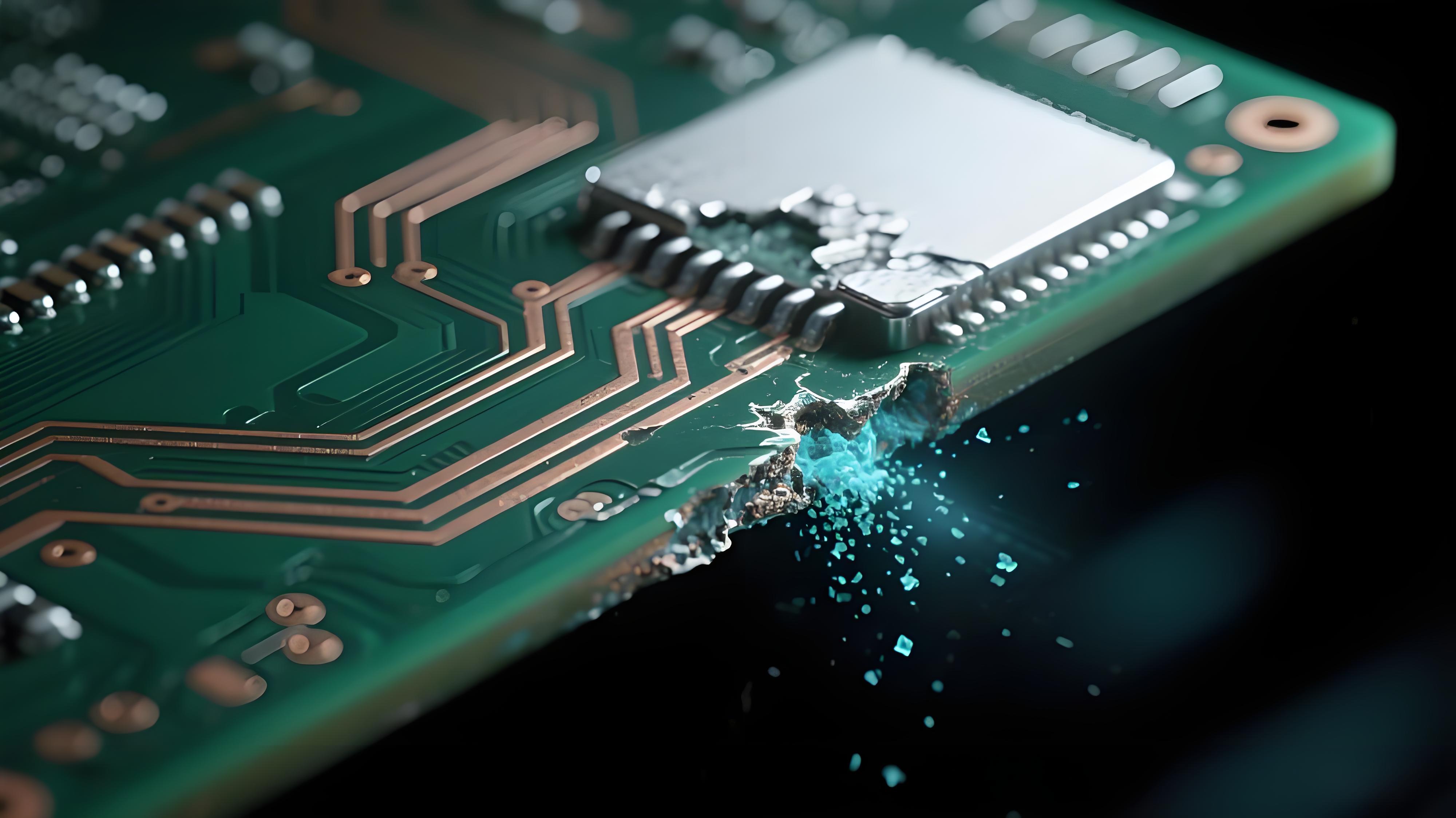

沉银板虽然具有良好的性能,但也面临着独特的挑战 ——贾凡尼效应(Galvanic Effect),这是沉银工艺中的致命陷阱。

效应形成机制

贾凡尼效应本质是电化学腐蚀现象。当阻焊层与铜线路界面存在微缝隙(通常 > 5μm)时,缝隙内银离子供应受阻,形成浓度差电池:

• 阳极区(缝隙内):Cu → Cu²⁺ + 2e⁻

• 阴极区(暴露焊盘):2Ag⁺ + 2e⁻ → 2Ag

阻焊层下方的铜持续溶解为暴露焊盘上的银还原提供电子,导致铜线路被 “掏空”。实验证明,当银厚从 0.25μm 增至 0.48μm 时,腐蚀槽深度可从 5μm 加深至 10μm。

三大失效模式

1. 颈部断裂:焊盘与线路连接处因铜厚减薄开路(占缺陷 70%);

2. 盲孔空洞:高厚径比盲孔底部铜被过度腐蚀;

3. 阻焊剥离:侧蚀导致油墨附着力下降。

三、沉银板抗氧化处理的关键技术

针对沉银板面临的氧化和贾凡尼效应挑战,现代 PCB 工业开发了一系列有效的抗氧化处理技术。

工程级改善方案

设计优化:避免大铜面与细线路(<0.15mm)直接连接;线路焊盘接合处增加泪滴设计扩散应力。

工艺控制:微蚀量严格控制在 1-2μm(超标将加剧缝隙);沉银时间缩短至 90 秒内(银厚≤0.25μm);槽液添加超声波振荡(频率 40kHz)增强离子扩散。

油墨可靠性:采用抗化学阻焊油墨(耐酸碱性≥Class B);优化显影:曝光能量 80-120mJ/cm²,显影压力 1.5-2.0Bar。

通过以上措施,可降低贾凡尼效应风险率达90% 以上。但彻底解决需从设计、材料、工艺三方面协同优化,这正是现代沉银技术的核心挑战。

第三代技术突破:AlphaSTAR 的解决方案

乐思化学开发的第三代沉银技术 AlphaSTAR 通过三项创新应对贾凡尼效应:

1. 低张力除油液:表面张力≤25dynes/cm,完全润湿微孔消除 “露铜”;

2. 缓蚀型微蚀剂:形成半光亮晶粒结构,减少横向蚀刻;

3. 自平衡预浸液:成分与沉银液一致(除银离子),实现自动补充。

该工艺使银层在 0.1μm 厚度即可实现孔隙率≤0.8 个 /cm²,较传统工艺减薄 40% 仍保持同等防氧化能力。银层减薄直接降低电子转移需求,从根源抑制贾凡尼效应发生。

四、沉银板的后期处理与存储保护

沉银板在生产后的保护和存储同样至关重要,直接影响产品的使用寿命和可靠性。

无硫包装技术的应用

银与硫之间有很大的亲和力,银在空气中遇到硫化氢气体或硫离子时很容易生成一种极难溶解的银盐(Ag₂S),这种化学变化可以在极微量的情况下发生。

因此,沉银板在后期处理中需要采取特殊保护措施:

• 接触沉银板,必需戴无硫手套;

• 沉银板在检查及搬运过程中,必需用无硫纸与其他物体隔开;

• 沉银板在出沉银线至包装,必需 8 小时完成,包装时沉银板必须用无硫纸与包装袋隔开。

无硫纸是 PCB 表面处理制程的专用纸,其特点是二氧化硫含量小于 50ppm,并能满足无尘要求。

存储环境控制

沉银板的存储环境需要严格控制,以确保其长期可靠性:

• 存储环境温度应小于 30℃;

• 相对湿度应小于 75%;

• 使用无硫无氯之包装材料或隔纸;

• 避免阳光直射、远离火源及水源。

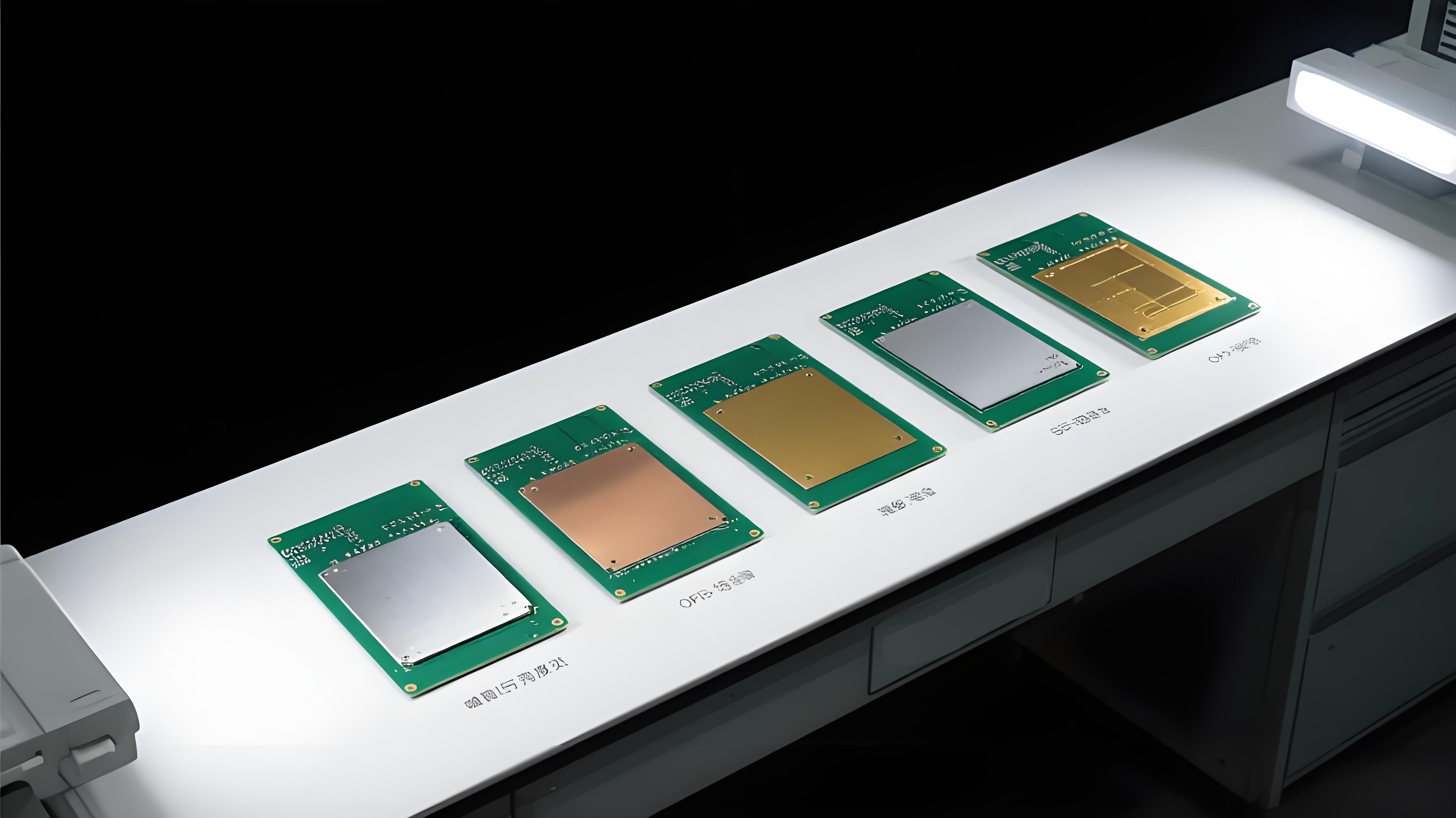

五、沉银与其他表面处理技术的对比

在选择 PCB 表面处理工艺时,需要综合考虑多种因素。以下是沉银与其他主要表面处理技术的对比:

表:不同表面处理方式性能对比图

工艺 | 成本 | 可焊性 | 平整度 | 适用产品 |

喷锡 | 低 | 高 | 较差 | 普通板 |

OSP | 低 | 中 | 高 | 消费电子 |

沉金 | 高 | 高 | 高 | 高端通信 |

沉银 | 中 | 高 | 高 | 高密度板 |

沉锡 | 中 | 高 | 高 | 存储类板 |

镀硬金 | 高 | 中 | 高 | 金手指 |

镍钯金 | 高 | 高 | 高 | BGA 封装、高可靠设备 |

从对比可以看出,沉银工艺在成本、可焊性和平整度三个方面取得了较好的平衡,这也是它在高密度板中得到广泛应用的原因。

六、沉银板抗氧化处理的应用场景

沉银板抗氧化处理技术在不同行业中有其特定的应用场景和需求。

消费电子领域

在智能手机、平板电脑的主板 PCB 中,沉银工艺适配细线路与长存储需求。例如,某智能手表 PCB 的线路宽度为 0.06mm,采用 ImAg 工艺后,线路短路率从喷锡工艺的 5% 降至 0.3%,完全满足细线路生产需求。

工业控制领域

在 PLC 控制器、传感器 PCB 中,沉银工艺能够提供长期稳定运行且焊接可靠性高。银层的抗氧化性和导电性使其在高频信号传输中具有优势,适合工业控制环境的需求。

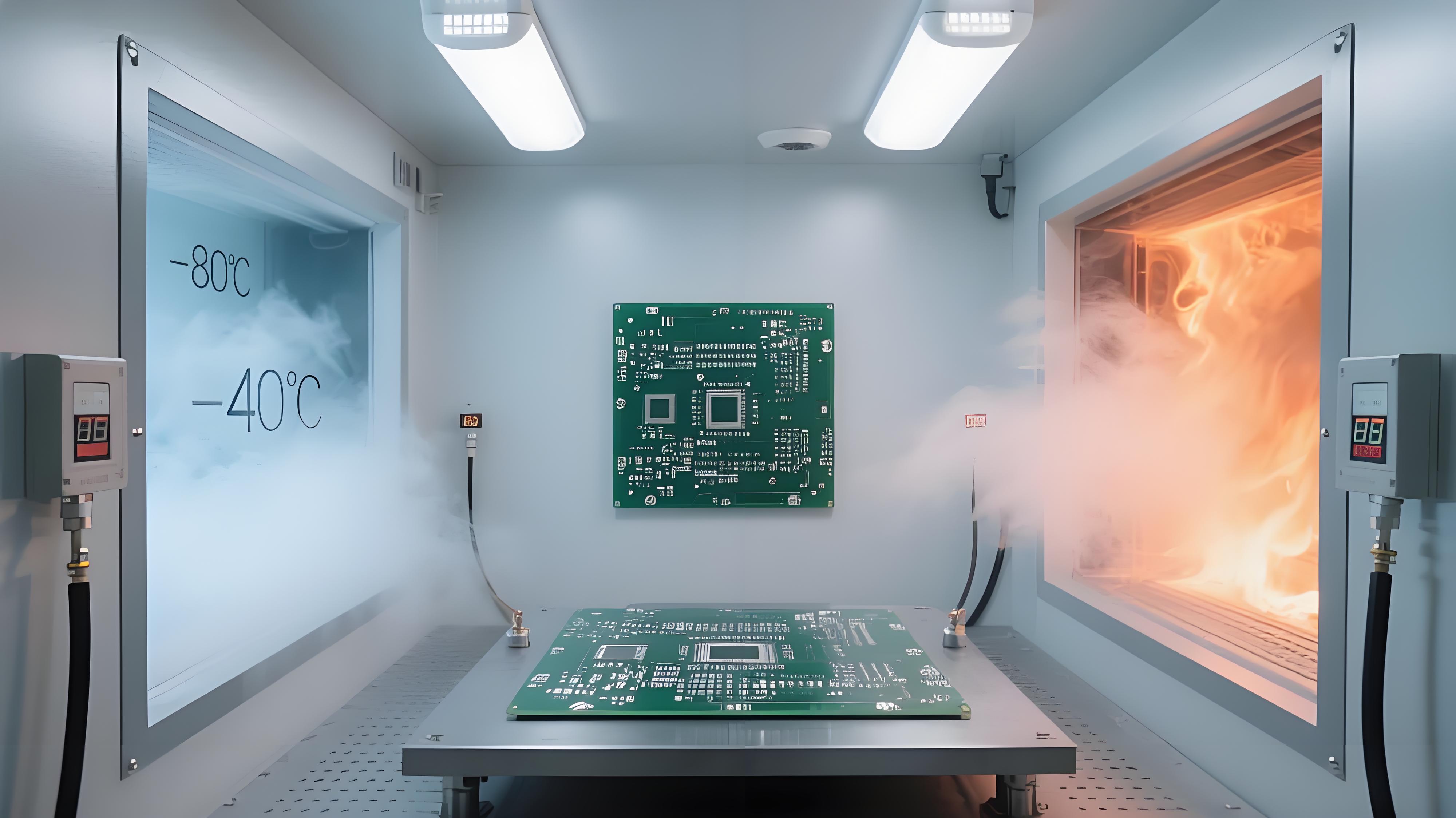

汽车电子领域

在车载导航、传感器 PCB 中,沉银工艺能适应 - 40℃至 85℃的宽温环境,且银层的抗腐蚀性能能应对汽车内部的潮湿、油污环境。

未来发展趋势

随着电子技术的不断发展,沉银板抗氧化处理技术也在持续进步。未来发展趋势主要包括:

1. 更环保的工艺:开发更加环保的沉银液和添加剂,减少对环境的影响;

2. 更高的可靠性:进一步优化工艺参数,提高沉银板的抗腐蚀性能和使用寿命;

3. 适应更高频率:改进沉银工艺,减少高频信号传输中的损耗,适应 5G 和未来通信技术的需求;

4. 智能化控制:引入人工智能和机器学习技术,实现工艺参数的智能优化和控制。

沉银板抗氧化处理技术作为 PCB 制造中的重要环节,对保证电子产品的可靠性和使用寿命具有重要意义。通过深入了解沉银工艺的原理、挑战和解决方案,制造商能够更好地应用这一技术,生产出高质量、高可靠性的 PCB产品。

随着技术的不断进步,沉银板抗氧化处理技术将继续发展,为电子行业的发展提供有力支持。选择合适的表面处理工艺,并实施有效的抗氧化措施,将是未来 PCB 制造业竞争力的关键因素。了解更多欢迎联系爱彼电路技术团队