在当今高速发展的电子行业中,印刷电路板(PCB)作为电子设备的核心组成部分,其制造工艺的进步直接推动了电子产品的小型化、高性能化和低成本化。PCB半加成法工艺(Semi-Additive Process, SAP)作为一种先进的制造技术,正逐渐成为高密度互连(HDI)板和微细线路生产的主流选择。本文将深入解析PCB半加成法工艺的原理、步骤、优缺点、应用场景以及行业趋势,帮助读者全面理解这一关键技术如何塑造现代电子制造业的未来。

一、PCB半加成法工艺的概述与背景

PCB半加成法工艺是一种混合制造方法,结合了传统的减法工艺(Subtractive Process)和加成法工艺(Additive Process)的优点。在传统减法工艺中,通过蚀刻铜箔来形成电路图形,这往往导致材料浪费和精度限制;而全加成法工艺则直接在绝缘基板上沉积铜形成电路,但受限于成本和工艺稳定性。半加成法工艺则通过部分加成和部分减法步骤,实现了高精度、高效率的电路制造,特别适用于线宽/线距小于50微米的微细线路生产。

这种工艺的兴起与电子产品向轻薄短小、多功能化发展密切相关。例如,智能手机、可穿戴设备和5G通信设备对PCB的密度和性能要求日益苛刻,半加成法工艺能够满足这些需求,同时减少环境影响,因为它优化了材料使用,降低了化学废物的产生。据行业数据显示,采用半加成法工艺的PCB在高端市场中的份额正以每年15%以上的速度增长,凸显了其在电子制造中的重要性。

二、PCB半加成法工艺的原理与核心步骤

半加成法工艺的核心在于“先加成后减法”的思路:首先在基板上沉积一层薄铜种子层,然后通过图形转移和电镀加厚电路部分,最后通过蚀刻去除多余的种子层,形成精确的电路图形。以下是该工艺的详细步骤,我们以典型的HDI板制造为例进行说明。

基板准备与种子层沉积

工艺始于选择合适的绝缘基板,如FR-4、聚酰亚胺或陶瓷材料。基板表面经过清洁和活化处理后,通过化学沉积或溅射方法形成一层薄铜种子层(通常厚度为0.5-2微米)。这层种子层作为后续电镀的导电基础,其均匀性和附着力至关重要,直接影响最终电路的可靠性。例如,在高速通信PCB中,种子层的质量可以确保信号传输的完整性,减少损耗。

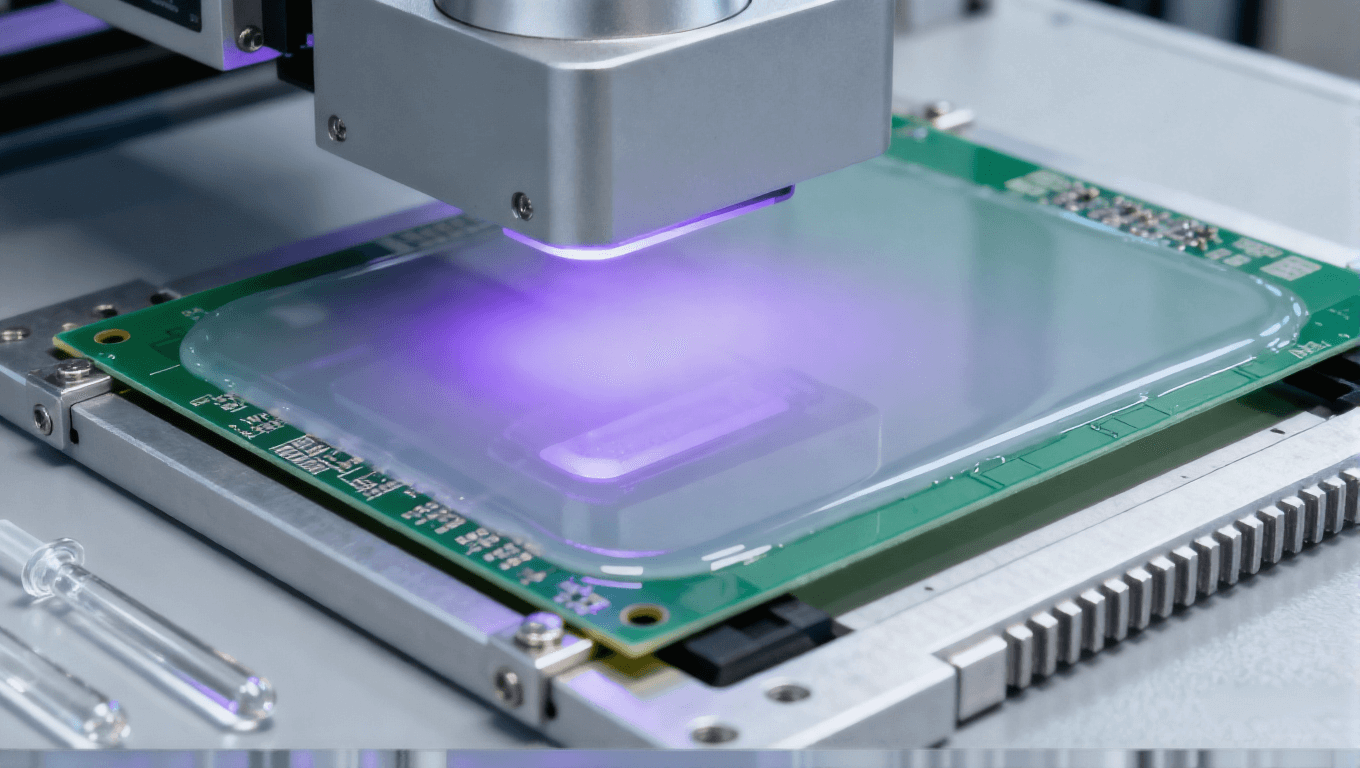

图形转移与光刻

接下来,通过光刻技术将电路图形转移到种子层上。首先,在种子层上涂覆光致抗蚀剂(光刻胶),然后使用掩模版和紫外线曝光,定义出电路图案。经过显影后,抗蚀剂在需要电镀的区域被去除,露出铜种子层。这一步的精度决定了电路的线宽和间距,现代半加成法工艺已能实现10微米以下的精细线路,满足5G和物联网设备的高频需求。

电镀加厚电路

在图形转移后,进行电镀铜工序,将露出的种子层区域加厚到所需的电路厚度(通常为15-35微米)。电镀过程中,铜离子在电场作用下沉积到指定区域,形成坚实的电路图形。同时,可能还会电镀其他金属如镍或金,以增强电路的耐腐蚀性和焊接性能。这一步骤是“加成”部分的核心,它允许精确控制电路高度和形状,避免了传统减法工艺中的过蚀刻问题。

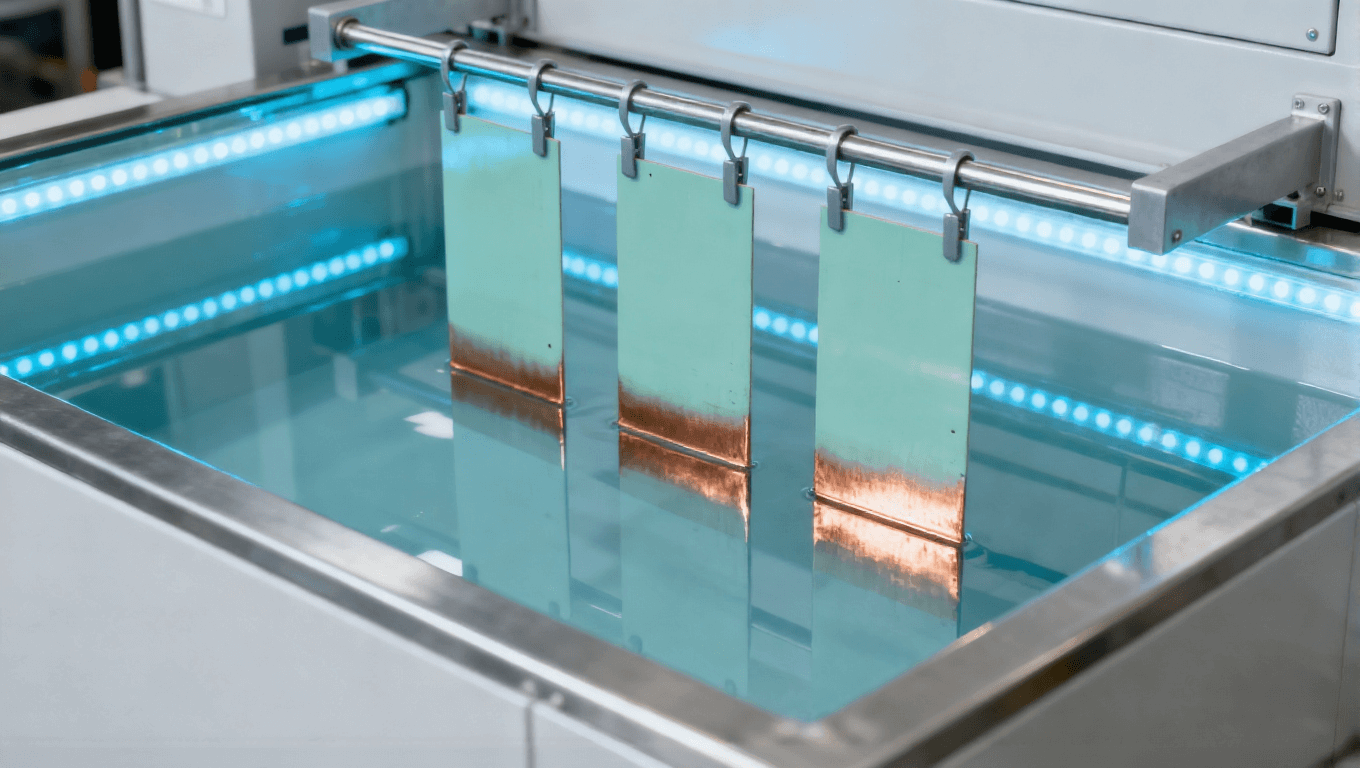

去除抗蚀剂与蚀刻种子层

电镀完成后,去除剩余的光致抗蚀剂,然后通过化学蚀刻将多余的薄铜种子层去除。由于种子层很薄,蚀刻过程快速且精确,不会影响已加厚的电路部分。这步“减法”操作确保了电路图形的清晰度和隔离性,减少了短路风险。例如,在汽车电子PCB中,这种精确蚀刻能提高电路的可靠性,适应高温和振动环境。

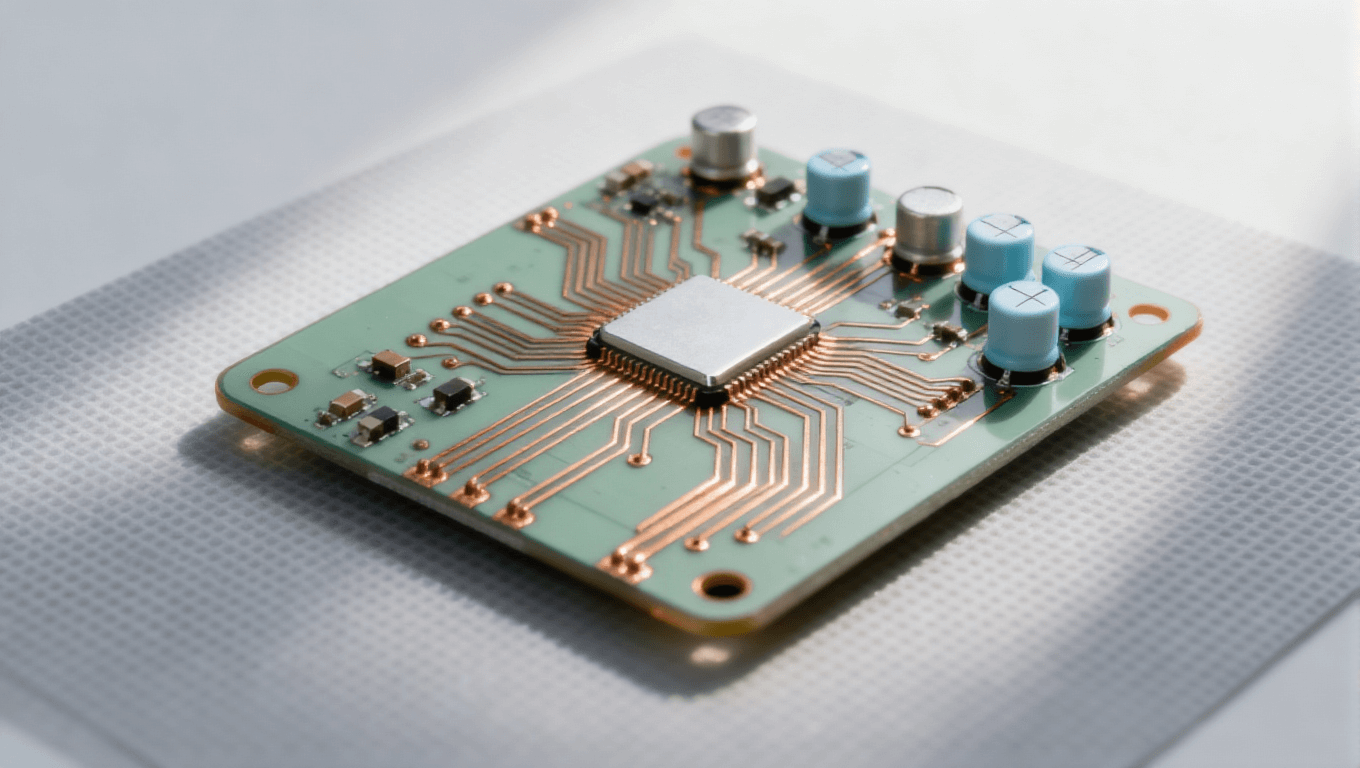

表面处理与检测

最后,对PCB进行表面处理,如沉金、OSP(有机可焊性保护剂)或喷锡,以保护电路并确保焊接性能。同时,通过自动光学检测(AOI)、电气测试和微切片分析等手段,验证电路的质量和性能。半加成法工艺的成品率通常较高,因为它减少了人为误差和材料缺陷。

整个工艺周期从基板准备到最终检测,通常需要数小时到数天,具体取决于PCB的复杂度和生产规模。与全加成法相比,半加成法在成本和效率上更均衡;与减法工艺相比,它在精度和环保方面更具优势。据统计,采用半加成法工艺的PCB生产可减少30%以上的铜浪费,这对可持续发展具有重要意义。

三、PCB半加成法工艺的优点与局限性

半加成法工艺之所以在电子制造业中备受青睐,源于其多重优点。首先,它实现了高精度和微细线路制造,线宽/线距可轻松达到20微米以下,这对于智能手机和服务器主板中的高密度互连至关重要。其次,材料利用率高,减少了铜箔浪费,降低了生产成本和环境影响。例如,在批量生产中,半加成法可比传统减法工艺节省20-40%的原材料,同时减少有害化学物的使用。

此外,半加成法工艺具有良好的兼容性和灵活性,能够适应多种基板材料和复杂电路设计。它支持盲孔、埋孔等先进结构,提升了PCB的集成度。在可靠性方面,由于电镀过程可控,电路的一致性和机械强度更高,延长了电子产品的使用寿命。

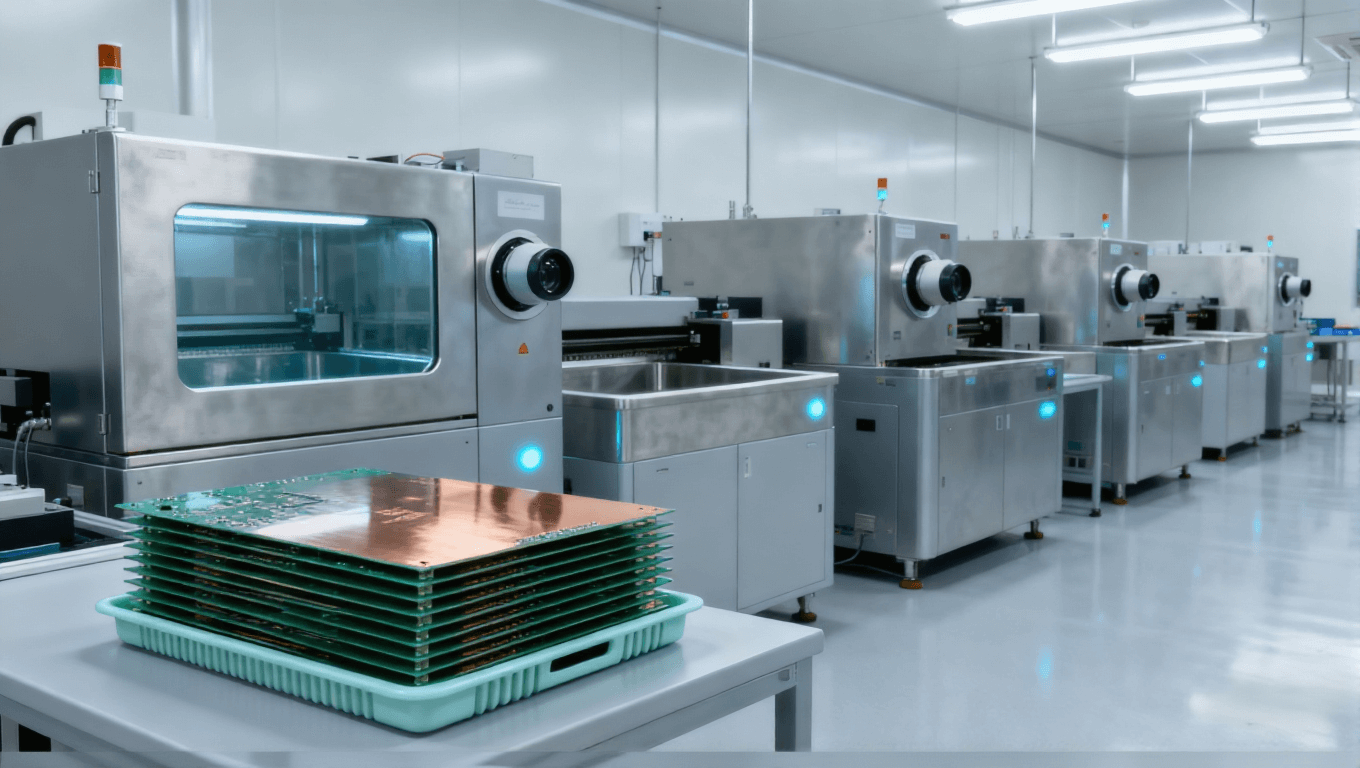

然而,半加成法工艺也存在一些局限性。工艺复杂度较高,需要精密的设备和严格的环境控制,这导致初始投资大,适合大规模生产而非小批量定制。例如,一套完整的半加成法生产线可能耗资数百万美元,包括电镀槽、光刻机和蚀刻系统。同时,工艺对操作人员的技术要求高,任何步骤的偏差都可能导致缺陷,如电镀不均匀或蚀刻过度。另外,与全加成法相比,半加成法仍涉及化学蚀刻,可能产生少量废物,需妥善处理以符合环保法规。

四、PCB半加成法工艺的应用领域与实例

半加成法工艺广泛应用于需要高精度和高可靠性的电子领域。在消费电子中,它是智能手机、平板电脑和可穿戴设备HDI板的首选工艺。例如,苹果和三星的高端手机主板采用半加成法制造,实现了多層线路和微小孔径,支持5G模块和高速处理器。在通信行业,5G基站和光模块PCB依赖半加成法确保信号完整性和低损耗,线宽精度可达10微米,满足了高频传输需求。

汽车电子是另一个重要应用领域,尤其是自动驾驶和电动汽车中的控制单元和传感器PCB。半加成法工艺能耐受高温、振动和恶劣环境,提高安全性和耐久性。例如,特斯拉的电池管理系统使用半加成法PCB,实现了紧凑设计和高效热管理。此外,在医疗设备(如起搏器和成像系统)和航空航天中,半加成法工艺提供的高可靠性电路确保了关键设备的稳定运行。

行业数据显示,全球PCB市场中,半加成法工艺的份额预计从2023年的约20%增长到2030年的30%以上,主要受5G、物联网和人工智能驱动的需求推动。

五、PCB半加成法工艺的行业趋势与未来展望

随着电子技术向更高集成度和绿色化发展,半加成法工艺正迎来新的创新浪潮。一方面,工艺本身在不断优化,例如引入激光直接成像(LDI)和纳米级电镀技术,进一步提高精度和效率。另一方面,与人工智能和物联网结合,实现智能制造和实时监控,减少缺陷率。例如,一些领先工厂已部署AI驱动的预测维护系统,在半加成法生产中自动调整参数,提升成品率。

环保和可持续发展也成为推动半加成法工艺演进的关键因素。行业正研发无氰电镀和可回收化学试剂,以降低生态足迹。同时,半加成法与柔性PCB和刚挠结合板的融合,拓展了其在可折叠设备和智能家居中的应用。未来,我们可能看到半加成法工艺在量子计算和生物电子等新兴领域发挥更大作用,推动电子制造业向更高效、更智能的方向发展。

总之,PCB半加成法工艺作为现代电子制造的核心技术,不仅提升了产品性能,还促进了行业可持续发展。通过持续创新和应用拓展,它将继续引领PCB工艺的变革,为全球电子产业注入新动力。