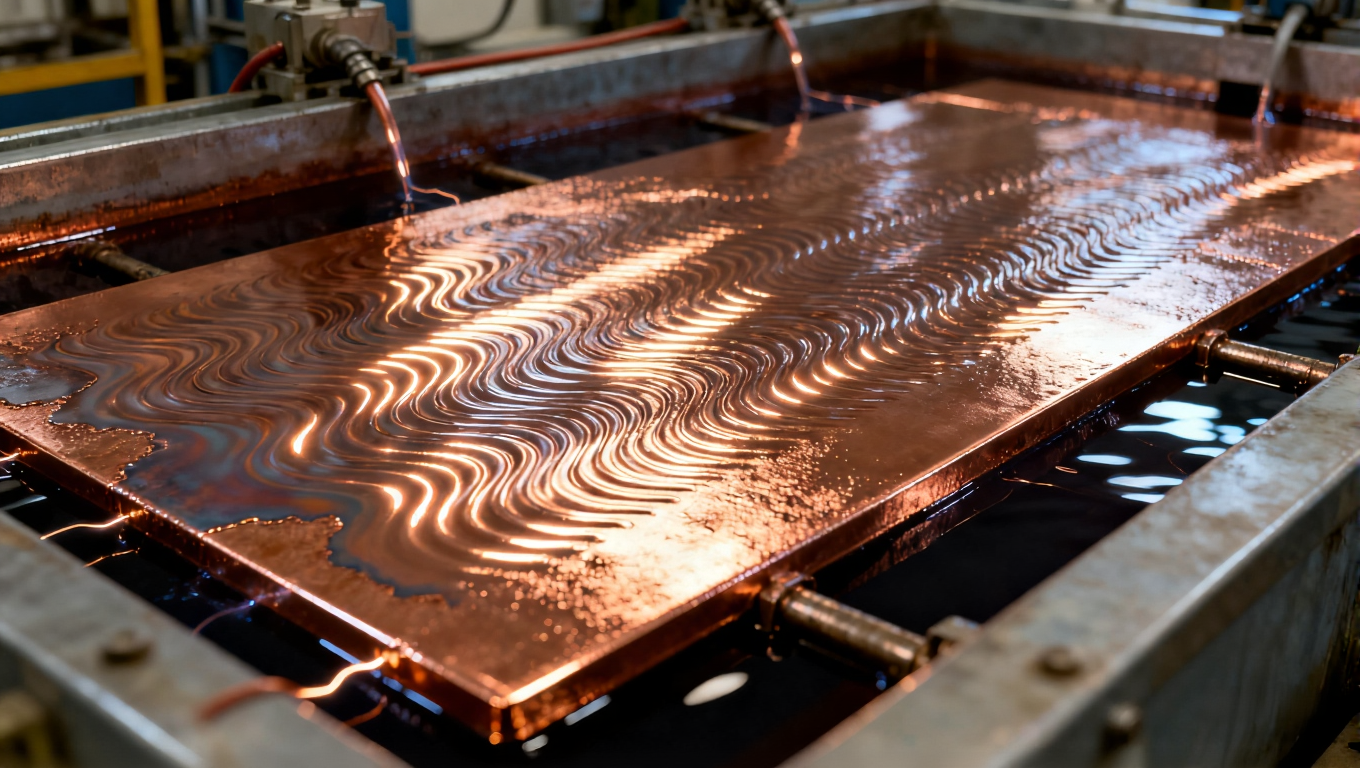

沉铜工艺作为 PCB(印刷电路板)生产中的重要环节,广泛应用于电路板的金属化表面处理。该工艺通过电解沉积铜层来构成电路板的导电层,是电子制造中不可或缺的一部分。随着电子产品的需求不断升级,沉铜工艺的优化显得尤为重要,它直接影响到产品的质量、生产效率和成本控制。

沉铜工艺的基本流程包括铜沉积、电流密度的控制、沉铜层的厚度调节等多个步骤,这些环节都要求精密操作和控制。因此,优化沉铜工艺,不仅能提升电路板的导电性能,还能在生产过程中实现更高的效能和成本效益。

一、沉铜工艺的技术原理:化学反应与电流分布

沉铜工艺的核心原理是通过电解作用将铜离子从电解液中还原并沉积在基板表面。这一过程中,铜离子(Cu²⁺)在电流作用下获得电子,转变为金属铜(Cu (s))并沉积下来。

化学反应的式子为:Cu²⁺ + 2e⁻ → Cu (s)

这表示在阴极(基板)表面,铜离子通过还原反应转化为铜金属并沉积。

电解液的组成:沉铜工艺的电解液主要由硫酸铜(CuSO₄)和硫酸(H₂SO₄)组成,硫酸铜提供铜离子,硫酸则增强电解液的导电性。在此基础上,添加剂(如光亮剂、表面活性剂等)能够进一步改善铜层的质量,减少沉积缺陷。

电流密度的影响:电流密度的控制对于铜层的沉积速度及均匀性至关重要。过低的电流密度会导致铜沉积速度过慢,而过高的电流密度则可能导致局部沉积过厚,产生裂纹或不均匀铜层。通过精确控制电流密度,可以优化铜层的质量,并提高生产效率。

二、沉铜工艺的多维度优化分析

沉铜工艺的优化可以从多个维度进行分析,包括电流密度、电解液成分、设备精度和环保性等方面的改进。以下是不同优化维度的详细分析:

1. 电流密度与沉铜层厚度的关系

电流密度直接影响沉铜的速度和铜层的质量。沉铜工艺的电流密度过低会导致铜层沉积速度过慢,影响生产效率;而电流密度过高则可能导致局部过度沉积,甚至形成铜层裂纹或不均匀的铜层。优化电流密度是提升沉铜质量和生产效率的基础。

低电流密度优化:当电流密度较低时,沉积的铜层较为均匀,但沉积速度较慢。因此,通过调节电解液流速和温度,结合较低的电流密度,可以有效避免铜层的颗粒化或应力集中,保证铜层的均匀性和光滑度。

高电流密度优化:在高电流密度条件下,铜层的沉积速度较快,但容易发生电流聚集和局部过沉积。因此,应用脉冲电流技术(Pulse Reverse Electroplating,PRE)可以在电解过程中周期性地改变电流方向,避免单一电流密度带来的沉积不均匀现象,同时提高沉积速率和质量。

2. 电解液的成分与稳定性

电解液的成分和稳定性对沉铜工艺的质量和效率起到至关重要的作用。传统的电解液主要由硫酸铜和硫酸组成,但随着工艺发展,许多新型电解液添加剂被引入,以优化沉铜质量和速度。

添加剂的作用:光亮剂、表面活性剂、抑制剂等添加剂能够调节电解液的化学特性,改变铜离子的还原速率,进一步改善铜层的均匀性和光滑度。尤其是一些新型光亮剂,可以有效减少沉积过程中出现的孔隙、裂纹等缺陷。

电解液的可控性:电解液的 pH 值、温度和流动性也需要精细调控。在较高温度下,铜离子的沉积速率增加,但高温环境也可能带来溶剂蒸发、沉积缺陷等问题,因此温度控制成为工艺优化的一个重要方面。优化电解液配方、稳定电解液的质量,对于沉铜工艺的改进具有重要作用。

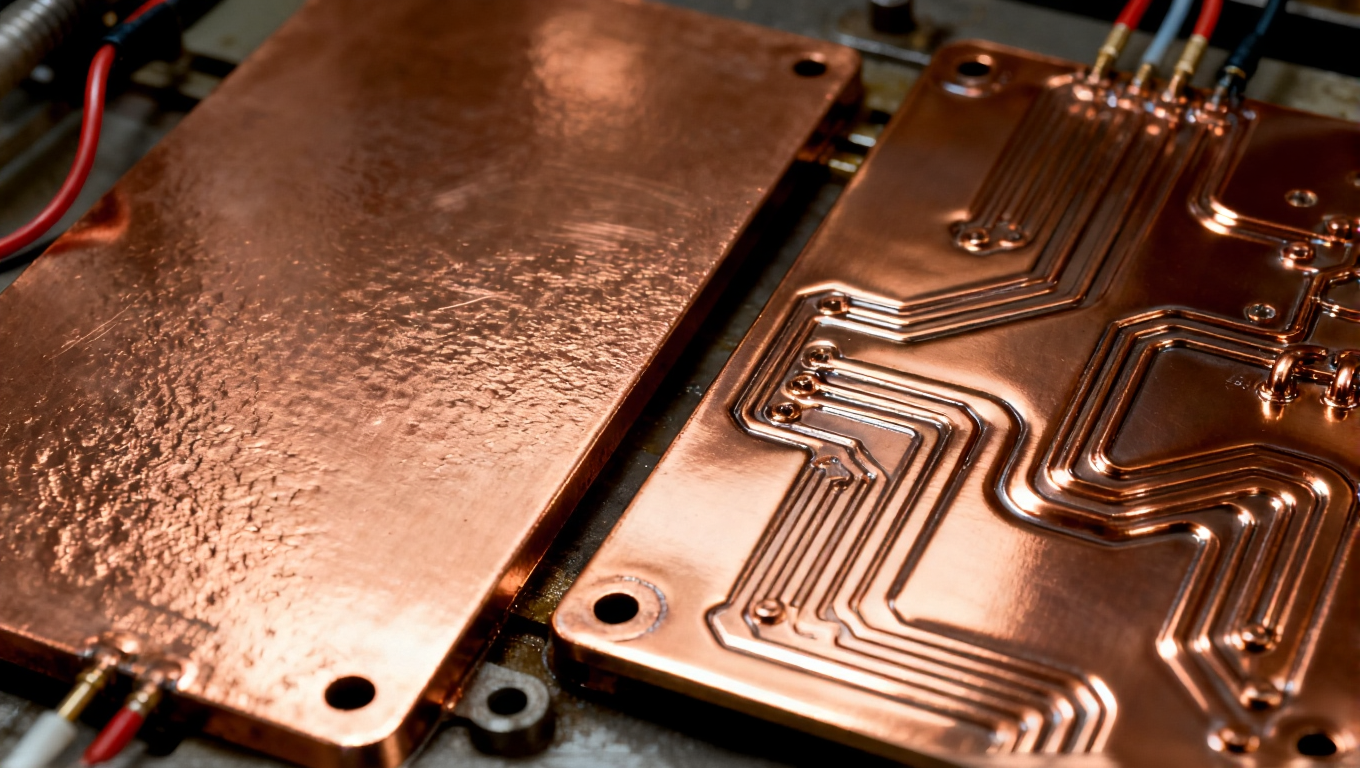

3. 设备精度与自动化水平的提升

沉铜设备的精度和自动化水平直接影响工艺的稳定性和沉铜效果。现代沉铜设备逐渐向自动化和智能化方向发展,通过高精度控制和实时监控,确保沉铜工艺更加稳定和高效。

自动化设备的应用:自动化设备可以实现对电流、电压、温度等工艺参数的实时监控和精准调整。这些设备通过传感器和控制系统,能够在沉铜过程中实时调整电解槽的液位、温度等参数,确保铜层的质量和厚度均匀。

智能化控制系统:随着人工智能和大数据技术的引入,智能化控制系统能够自动调整沉铜工艺中的各项参数,减少人为操作误差,提升生产效率并确保每一批次产品的质量一致性。

4. 环保与废液处理技术的创新

沉铜工艺的环保性与废液处理是现代化生产中不可忽视的因素。通过引入废液回收和绿色化学技术,可以有效减少生产过程中对环境的负面影响。

废液回收技术:废液回收技术能够有效地回收电解液中的铜离子,并对废液进行再利用,从而减少资源浪费和环境污染。例如,采用先进的过滤装置可以将铜离子回收,再次使用,延长电解液的使用寿命。

绿色沉铜技术:环保要求日益严格,许多企业开始采用无氯、无铅的新型电解液,降低沉铜工艺对环境的污染。通过使用环保型添加剂和化学溶剂,绿色沉铜技术不仅能减少废弃物的排放,还能减少生产中的能源消耗。

三、沉铜工艺与其他金属化工艺的比较

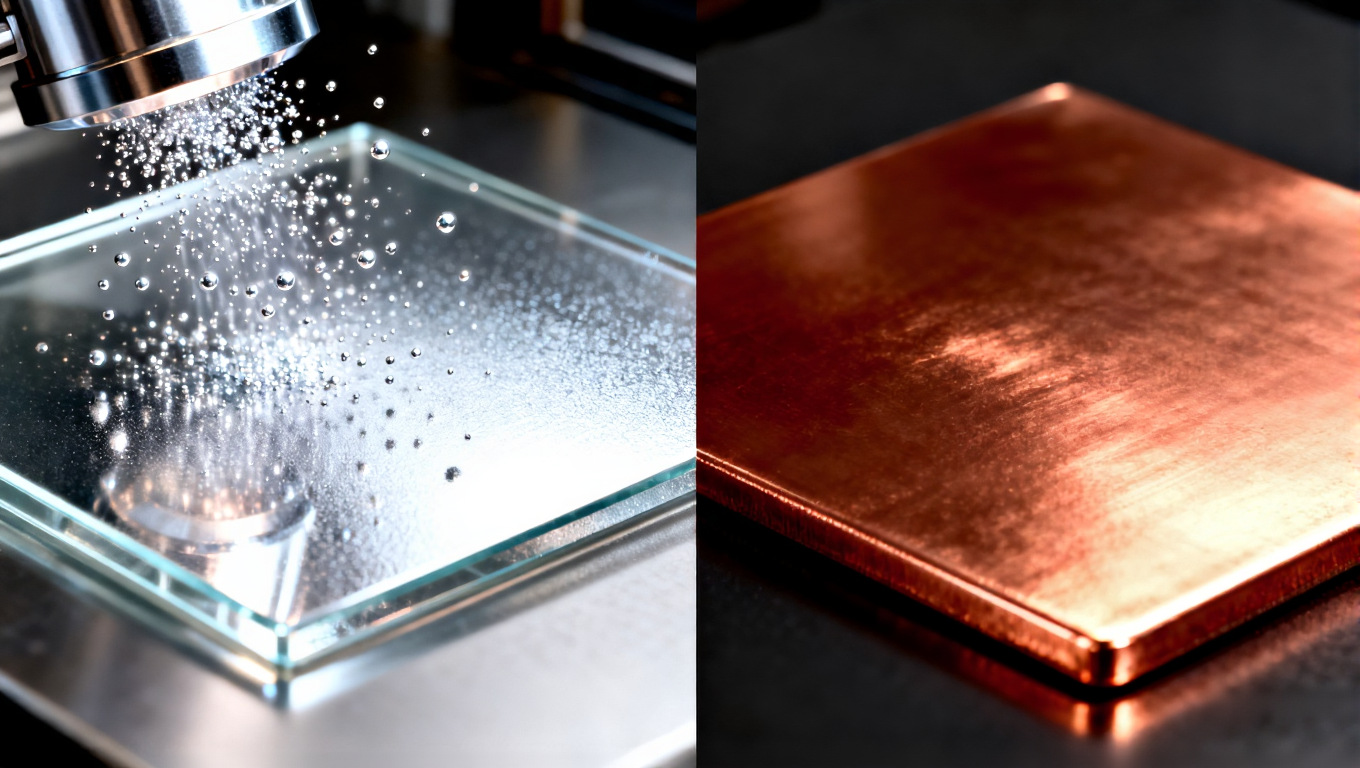

在PCB制造中,除了沉铜工艺外,常见的金属化方法还包括化学镀铜、化学气相沉积等。每种工艺都有其独特的优势与适用范围,下面将对沉铜工艺与这些工艺进行比较。

1. 沉铜工艺 vs 化学镀铜

化学镀铜是利用化学反应将铜均匀沉积到基板表面,而不依赖于外加电流。相比沉铜工艺,化学镀铜不受电流分布的影响,能够在不导电的材料表面形成铜层,因此对于一些非金属材料的电镀尤为有效。

优势:化学镀铜能够在复杂形状的基板上均匀沉积铜层,不受基板形状和电流分布的影响,适合复杂表面和高密度互连电路板的生产。

劣势:相比沉铜,化学镀铜的沉积速率较慢,且沉积的铜层较薄,因此通常需要与其他工艺结合使用。

2. 沉铜工艺 vs 化学气相沉积(CVD)

化学气相沉积(CVD)是一种将金属材料的气相化合物分解并沉积到基材表面的工艺,常用于高性能电子产品的生产。

优势:CVD 可以沉积高质量、致密的金属层,通常用于半导体芯片封装等高端产品。

劣势:CVD 的设备成本较高,且处理过程较为复杂,适用范围相对较窄,主要用于需要精密控制金属膜厚度的领域。

3. 沉铜工艺 vs 物理气相沉积(PVD)

物理气相沉积(PVD)是一种通过物理方法将金属蒸发并沉积到基板上的工艺,广泛应用于表面涂层和薄膜生产中。

优势:PVD 工艺能够产生高纯度、致密且均匀的薄膜,适用于高性能涂层的制备。

劣势:PVD 工艺的成本较高,且沉积层的厚度控制较难,因此在大规模生产中不如沉铜工艺经济实用。

四、结语

沉铜工艺的优化不仅关乎技术创新,还涉及到生产效率、环保和产品质量等多方面因素。通过深入分析其化学反应、电流分布和物理化学机制,可以更好地理解沉铜过程中的关键技术与挑战,并为工程师在沉铜工艺优化中提供有力的技术支持。了解更多欢迎联系爱彼电路技术团队