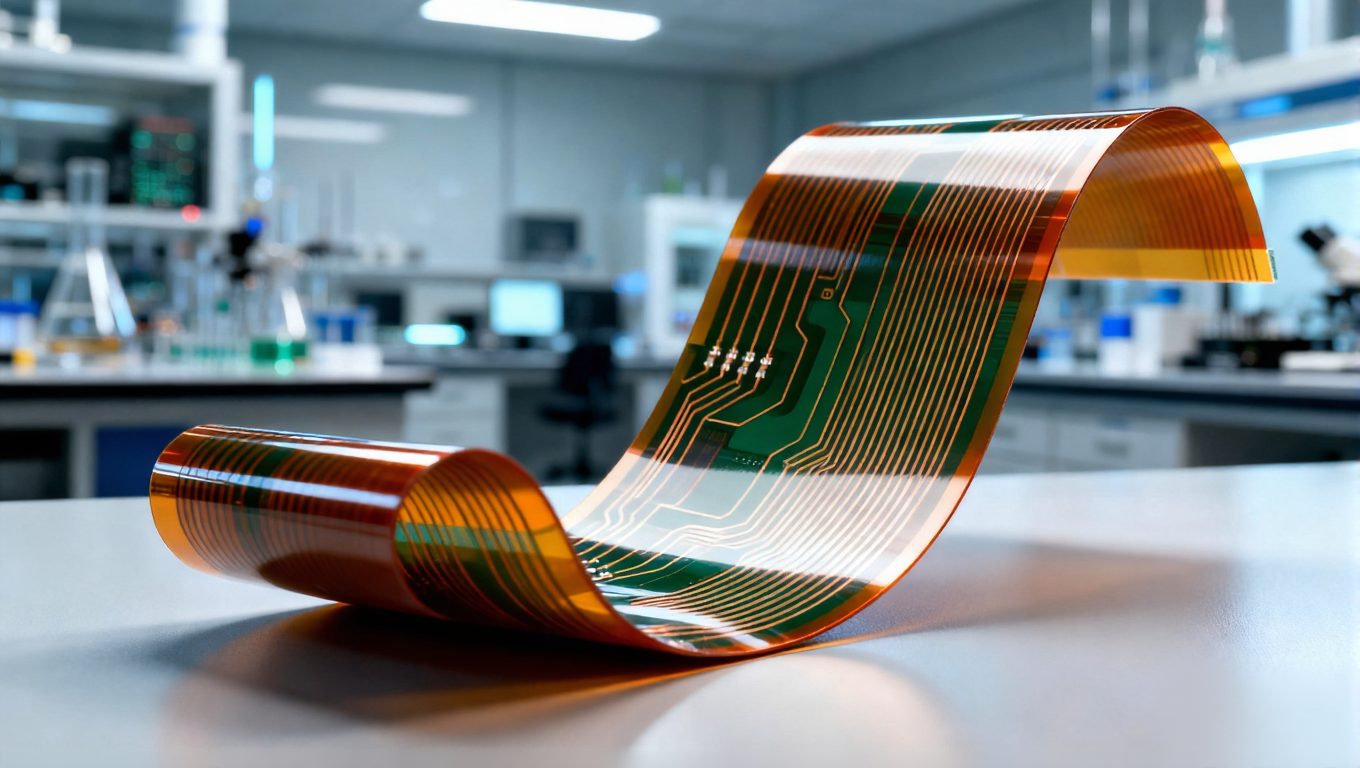

一块能轻松弯折、卷绕甚至折叠的电路板,背后藏着电子产业最具弹性的创新密码 —— 挠性电路板基材。这种看似柔软的材料,正在智能手机、新能源汽车、航空航天等高端领域扮演核心角色,它不仅决定了挠性电路板的柔韧性、可靠性与使用寿命,更直接影响终端产品的性能上限与设计自由度。

从折叠屏手机的铰链线路到无人机的轻薄化机身,从医疗设备的微创探头到新能源汽车的电池管理系统,挠性电路板基材以其独特的柔性优势,打破了传统刚性电路板的形态限制,让电子设备的小型化、便携化、集成化成为可能。深入了解这种关键材料的特性、分类与应用,对于电子制造业从业者、产品设计师乃至行业研究者而言,都有着重要的实践价值。

一、挠性电路板基材的核心定义与本质特性

挠性电路板基材,简称挠性基材,是制造挠性印制电路板(FPC)的基础材料,主要由绝缘基膜、粘结剂和导电层三部分构成。与传统刚性电路板基材相比,它最显著的特征是具备优良的柔韧性和可弯曲性,能够在三维空间中任意排布,适应复杂的安装环境。

绝缘基膜是挠性基材的核心组成部分,承担着支撑导电层、提供电气绝缘和机械保护的双重作用。其性能直接决定了挠性电路板的耐温性、耐化学性、柔韧性和电气性能。导电层通常采用电解铜箔或压延铜箔,厚度一般在 12μm-70μm 之间,需要具备良好的导电性、延展性和附着力,确保在反复弯折过程中不会断裂或脱落。粘结剂则用于将绝缘基膜与导电层牢固结合,要求具备优异的粘结强度、耐湿热性和耐老化性,同时不能影响基材的整体柔韧性。

挠性基材的本质特性可概括为三大核心:一是机械柔韧性,能够承受反复弯折、卷曲而不损坏,部分高端产品可实现百万次以上的弯折寿命;二是电气稳定性,在宽温度范围和复杂环境下保持稳定的介电性能和导电性能;三是环境适应性,具备耐高低温、耐湿热、耐化学腐蚀等特性,满足不同应用场景的严苛要求。这些特性的完美结合,使得挠性基材成为柔性电子产业不可或缺的核心材料。

二、挠性电路板基材的主流分类与特性对比

目前市场上的挠性电路板基材种类繁多,根据绝缘基膜的材质不同,可分为聚酰亚胺(PI)基材、聚酯(PET)基材、液晶聚合物(LCP)基材、聚醚醚酮(PEEK)基材等几大类,各类基材在性能、成本和应用场景上各具优势,形成了互补的市场格局。

1. 聚酰亚胺(PI)基材:高端应用的首选

PI 基材是目前应用最广泛、技术最成熟的挠性电路板基材,占据了全球挠性基材市场的 70% 以上份额。它以聚酰亚胺薄膜为绝缘基膜,具有卓越的耐高低温性能,长期使用温度范围可达 - 269℃至 280℃,短期可承受 400℃以上的高温冲击,能够适应电子设备的焊接工艺和恶劣工作环境。

在机械性能方面,PI 基材的拉伸强度可达 150MPa 以上,断裂伸长率超过 50%,具备优异的柔韧性和抗疲劳性,可实现多次折叠而不影响性能。电气性能上,它具有较低的介电常数(2.8-3.5)和介电损耗因子(0.001-0.003),在高频信号传输中表现出色,能够有效减少信号衰减和干扰。

PI 基材的主要缺点是成本相对较高,且耐碱性稍弱。但其综合性能优异,广泛应用于智能手机、平板电脑、笔记本电脑、航空航天设备、医疗设备等高端领域。例如,智能手机的摄像头模组、显示屏排线、电池连接线路等核心部件,几乎都采用 PI 基材制造的挠性电路板。

2. 聚酯(PET)基材:性价比之选

PET 基材以聚酯薄膜为绝缘基膜,是一种成本较低的挠性基材选择。它具有良好的柔韧性、透明度和耐候性,短期使用温度范围为 - 70℃至 150℃,能够满足普通电子设备的使用要求。

在电气性能方面,PET 基材的介电常数(3.2-3.8)和介电损耗因子(0.005-0.01)略高于 PI 基材,适合中低频信号传输。机械性能上,它的拉伸强度可达 100MPa 以上,断裂伸长率超过 100%,柔韧性表现良好,但抗疲劳性和耐温性不如 PI 基材,反复弯折后容易出现裂纹。

PET 基材的最大优势是成本低廉,仅为 PI 基材的 1/3-1/2,适合对性能要求不高、成本敏感的应用场景,如家用电器的控制面板、玩具电子、普通传感器等。此外,PET 基材还具有良好的印刷适应性,常用于制作柔性线路板的外层保护膜。

3. 液晶聚合物(LCP)基材:高频高速应用的新宠

LCP 基材是近年来快速发展的新型挠性电路板基材,以液晶聚合物薄膜为绝缘基膜,专门针对高频高速电子设备的需求而设计。它具有极低的介电常数(2.4-2.8)和介电损耗因子(0.0005-0.001),在毫米波频段(24GHz 以上)仍能保持稳定的电气性能,信号衰减远低于 PI 基材,是 5G 通信、卫星通信、雷达系统等高频应用的理想选择。

在耐温性能方面,LCP 基材的长期使用温度可达 170℃-200℃,短期耐温超过 300℃,能够满足无铅焊接工艺的要求。机械性能上,它具有良好的柔韧性和尺寸稳定性,热膨胀系数极低,与金属导体的匹配性好,能够有效减少温度变化带来的应力变形。

LCP 基材的缺点是成本较高,加工工艺相对复杂,目前主要应用于高端通信设备、汽车雷达、航空航天电子等领域。随着 5G 技术的普及和高频电子设备的快速发展,LCP 基材的市场需求正以每年 20% 以上的速度增长,成为挠性基材领域最具发展潜力的品种。

4. 聚醚醚酮(PEEK)基材:特种环境的专用选择

PEEK 基材是一种高性能特种挠性基材,以聚醚醚酮薄膜为绝缘基膜,具有优异的耐化学腐蚀性、耐湿热性和机械强度。它的长期使用温度可达 250℃,能够承受强酸、强碱、有机溶剂等恶劣环境的侵蚀,同时具备良好的生物相容性,是医疗设备、石油化工、航空航天等特种领域的专用材料。

在电气性能方面,PEEK 基材的介电常数(3.0-3.2)和介电损耗因子(0.002-0.004)介于 PI 和 LCP 之间,适合中高频信号传输。机械性能上,它的拉伸强度可达 180MPa 以上,断裂伸长率超过 40%,具备良好的柔韧性和抗疲劳性。

PEEK 基材的最大特点是综合性能均衡,能够在极端环境下保持稳定工作,但成本极高,是普通 PI 基材的 5-10 倍,目前主要应用于植入式医疗设备、深海探测设备、高温传感器等高端特种领域。

三、挠性电路板基材的关键性能指标与检测标准

选择挠性电路板基材时,需要重点关注一系列关键性能指标,这些指标直接决定了挠性电路板的使用效果和可靠性。不同应用场景对性能指标的要求差异较大,因此必须根据实际需求进行精准选型。

1. 机械性能指标

机械性能是挠性基材最核心的指标之一,主要包括拉伸强度、断裂伸长率、弯曲疲劳寿命、柔韧性等。拉伸强度反映了基材抵抗拉伸破坏的能力,一般要求在 100MPa 以上;断裂伸长率体现了基材的延展性,通常应大于 30%,以确保在弯折过程中不会断裂;弯曲疲劳寿命是衡量基材耐用性的关键指标,高端应用要求在常温下可承受 100 万次以上的往复弯折而不损坏。

检测机械性能的标准主要有 IPC-TM-650 2.4.18(拉伸强度和断裂伸长率测试)、IPC-TM-650 2.4.31(弯曲疲劳测试)等。测试时需在标准环境条件(温度 23℃±2℃,相对湿度 50%±5%)下进行,确保测试结果的准确性和可比性。

2. 电气性能指标

电气性能直接影响挠性电路板的信号传输质量,主要包括介电常数(Dk)、介电损耗因子(Df)、绝缘电阻、击穿电压等。介电常数和介电损耗因子是高频应用中最关键的指标,介电常数越低,信号传输速度越快;介电损耗因子越小,信号衰减越少。一般来说,高频应用要求介电常数低于 3.0,介电损耗因子低于 0.003。

绝缘电阻反映了基材的绝缘性能,要求大于 10^12Ω・cm;击穿电压体现了基材抵抗电气击穿的能力,通常应大于 20kV/mm。电气性能的检测标准主要有 IPC-TM-650 2.5.5.1(介电常数和介电损耗测试)、IPC-TM-650 2.5.1(绝缘电阻测试)、IPC-TM-650 2.5.6(击穿电压测试)等。

3. 热性能指标

热性能决定了挠性基材适应工作温度范围和焊接工艺的能力,主要包括玻璃化转变温度(Tg)、热分解温度(Td)、热膨胀系数(CTE)等。玻璃化转变温度是基材从玻璃态转变为高弹态的温度,一般要求高于 150℃;热分解温度是基材开始分解的温度,应高于 350℃;热膨胀系数反映了基材随温度变化的膨胀程度,要求与导电层的热膨胀系数相匹配,以减少温度应力带来的变形。

热性能的检测标准主要有 IPC-TM-650 2.4.25(玻璃化转变温度测试)、IPC-TM-650 2.4.24(热分解温度测试)、IPC-TM-650 2.4.41(热膨胀系数测试)等。

4. 环境适应性指标

环境适应性指标体现了挠性基材在复杂环境下的稳定性,主要包括耐湿热性、耐化学腐蚀性、耐老化性等。耐湿热性要求基材在高温高湿环境(如 85℃、85% 相对湿度)下放置 1000 小时后,性能变化率不超过 10%;耐化学腐蚀性要求基材能够抵抗助焊剂、清洗剂等常见化学品的侵蚀;耐老化性要求基材在紫外线照射或高温环境下长期使用后,性能不发生明显衰减。

环境适应性的检测标准主要有 IPC-TM-650 2.6.3.1(耐湿热测试)、IPC-TM-650 2.6.4(耐化学腐蚀测试)、IPC-TM-650 2.6.17(耐老化测试)等。

四、挠性电路板基材的行业应用场景与案例解析

挠性电路板基材凭借其独特的性能优势,已广泛应用于消费电子、汽车电子、航空航天、医疗设备、工业控制等多个领域,成为推动这些行业技术创新的重要支撑。

1. 消费电子领域:轻薄化与柔性化的核心动力

消费电子是挠性电路板基材最主要的应用领域,占比超过 60%。随着智能手机、平板电脑、笔记本电脑、可穿戴设备等产品向轻薄化、柔性化、多功能化方向发展,对挠性基材的需求日益增长。

在智能手机领域,挠性基材用于制造显示屏排线、摄像头模组线路、电池连接线路、天线线路等核心部件。例如,折叠屏手机的铰链部分采用 PI 基材制造的挠性电路板,能够实现百万次以上的折叠寿命,同时保证信号的稳定传输;高端智能手机的天线线路采用LCP基材,能够满足 5G 通信的高频信号传输需求,提升通信速率和信号稳定性。

在可穿戴设备领域,智能手表、智能手环等产品要求电路板具备良好的柔韧性和小型化特性,PI 基材和 PET 基材成为主流选择。这些基材能够适应产品的弯曲造型,同时满足低功耗、高可靠性的要求。例如,某品牌智能手表采用 PI 基材制造的柔性线路板,厚度仅为 0.1mm,能够紧密贴合手表的弧形外壳,实现多种传感器的信号连接。

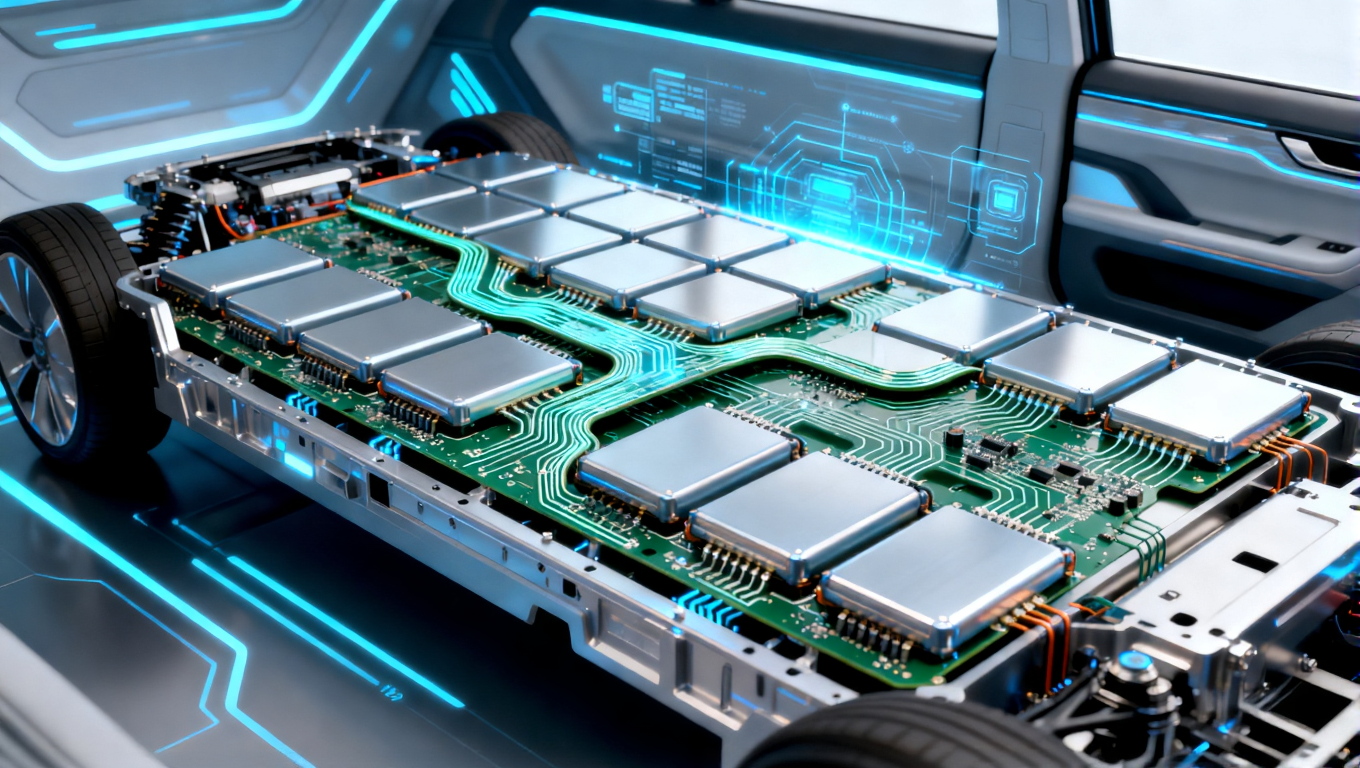

2. 汽车电子领域:高可靠性与环境适应性的双重要求

随着新能源汽车和智能网联汽车的快速发展,汽车电子的占比不断提升,对挠性电路板基材的需求也在持续增长。汽车电子领域对挠性基材的要求主要体现在高可靠性、耐高低温、耐湿热、抗振动等方面。

在新能源汽车领域,挠性基材用于制造电池管理系统(BMS)、电机控制系统、车载充电器等核心部件。例如,电池管理系统需要监测每一节电池的电压、电流和温度,挠性电路板能够在电池包内灵活排布,实现精准监测;电机控制系统工作温度较高,要求挠性基材具备良好的耐温性能,PI 基材和 LCP 基材成为首选。

在智能网联汽车领域,车载雷达、卫星导航、车联网通信等系统需要高频高速的信号传输,LCP 基材凭借其优异的高频性能,成为这些系统的理想选择。例如,车载毫米波雷达采用 LCP 基材制造的挠性电路板,能够实现远距离、高精度的目标探测,提升驾驶安全性。

3. 航空航天领域:极端环境下的性能保障

航空航天电子设备工作环境恶劣,需要承受极端高低温、强振动、强辐射等严苛条件,对挠性电路板基材的性能要求极高。PI 基材、LCP 基材和 PEEK 基材因其优异的耐温性、可靠性和环境适应性,成为航空航天领域的主要选择。

在飞机电子系统中,挠性基材用于制造导航系统、通信系统、飞行控制系统等核心部件。例如,飞机的导航雷达采用 LCP 基材制造的挠性电路板,能够在高空低温环境下保持稳定的高频信号传输;飞行控制系统的传感器线路采用 PI 基材,能够承受强振动和温度变化带来的应力。

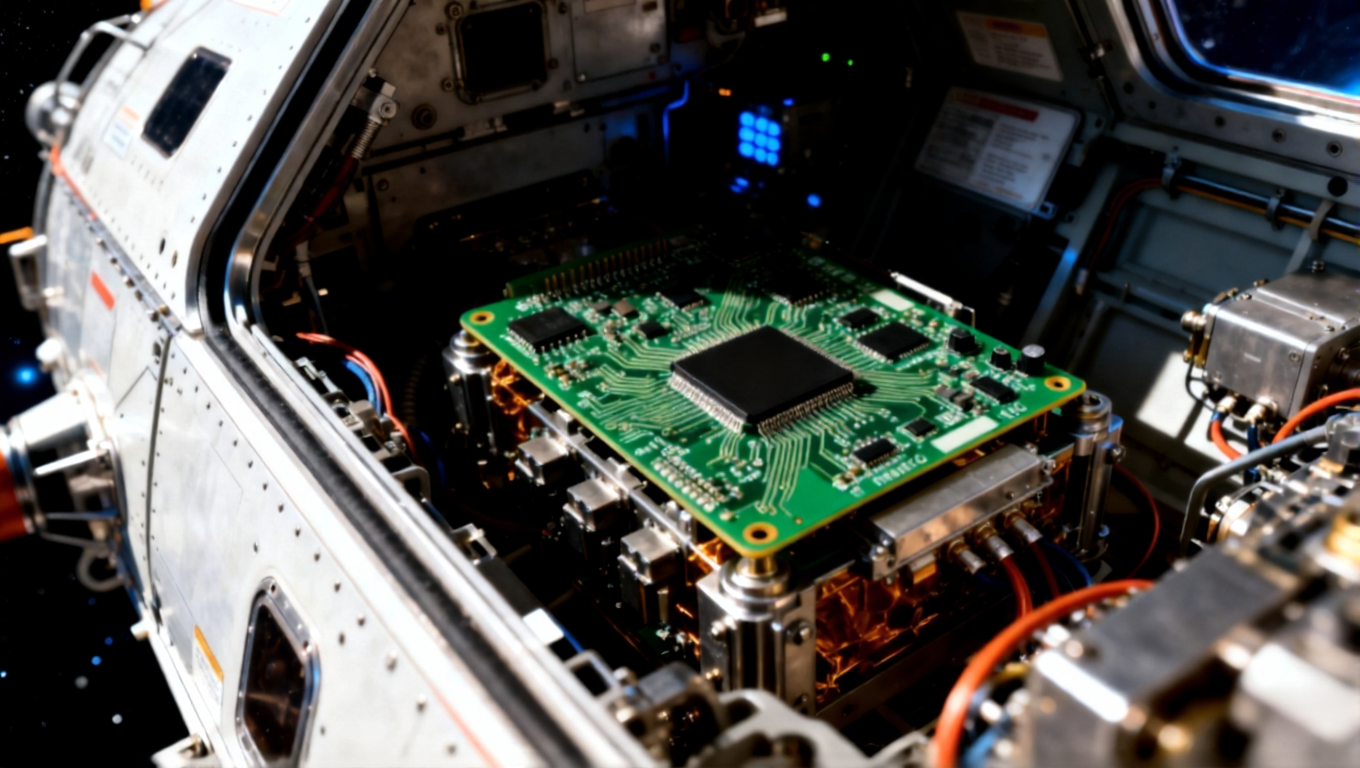

在航天设备领域,卫星、火箭等航天器的电子系统需要具备轻量化、小型化和高可靠性的特点,挠性基材能够有效减少设备重量和体积,同时保证在太空极端环境下的稳定工作。例如,某型号卫星的通信系统采用 PEEK 基材制造的挠性电路板,能够抵抗太空的强辐射和极端温度变化,确保通信信号的稳定传输。

4. 医疗设备领域:生物相容性与安全性的严格标准

医疗设备领域对挠性电路板基材的要求极为严格,不仅需要具备优异的电气性能和机械性能,还必须满足生物相容性、无菌性、耐消毒等特殊要求。PI 基材和 PEEK 基材因其良好的生物相容性和耐消毒性能,在医疗设备领域得到了广泛应用。

在植入式医疗设备领域,心脏起搏器、人工耳蜗、神经刺激器等设备需要长期植入人体,对挠性基材的生物相容性和可靠性要求极高。PEEK 基材具有优异的生物相容性,不会引起人体的免疫反应,同时具备良好的耐消毒性能,能够承受高温高压蒸汽消毒和化学消毒,成为植入式医疗设备的首选基材。

在体外诊断设备领域,血糖仪、心电图机、超声诊断仪等设备需要高精度的信号传输和灵活的安装方式,PI 基材制造的挠性电路板能够满足这些要求。例如,超声诊断仪的探头采用 PI 基材制造的柔性线路板,能够实现探头的小型化和柔性化,提升诊断的精准度和舒适性。

五、挠性电路板基材的技术发展趋势与未来展望

随着电子产业向高频化、高速化、轻薄化、环保化方向发展,挠性电路板基材的技术也在不断创新和突破,呈现出以下几个主要发展趋势:

1. 高频高速化发展

5G 通信、卫星通信、毫米波雷达等高频高速应用的快速普及,对挠性基材的介电性能提出了更高要求。未来,挠性基材将向更低介电常数、更低介电损耗方向发展,LCP 基材和改性 PI 基材将成为研发重点。通过优化材料配方和制备工艺,进一步降低介电常数和介电损耗,提升信号传输速度和质量,满足更高频段的应用需求。

同时,高频高速挠性基材的加工工艺也将不断改进,如采用更薄的铜箔、优化粘结剂配方等,减少信号传输过程中的损耗和干扰。预计未来 5 年内,高频高速挠性基材的市场份额将从目前的 15% 提升至 30% 以上。

2. 环保化与绿色生产

随着全球环保意识的不断提高,电子产业的环保要求日益严格,挠性电路板基材的环保化发展成为必然趋势。目前,挠性基材的生产过程中仍会使用一些有害化学品,如含卤阻燃剂、有毒溶剂等,对环境造成一定影响。

未来,挠性基材将向无卤化、低 VOC(挥发性有机化合物)、可回收方向发展。通过研发无卤阻燃材料、水性粘结剂等环保型材料,减少生产过程中的有害化学品排放;同时,开发可回收利用的挠性基材,提高资源利用率,降低环境负担。预计到 2028 年,环保型挠性基材将占据市场的主导地位,无卤化率将达到 100%。

3. 薄型化与轻量化

电子设备的轻薄化和小型化趋势,推动挠性电路板基材向薄型化方向发展。目前,主流挠性基材的总厚度在 0.05mm-0.1mm 之间,未来将进一步降至 0.03mm 以下。通过采用更薄的绝缘基膜和铜箔,减少基材厚度,同时保证材料的机械强度和电气性能,满足电子设备轻量化、小型化的需求。

此外,轻量化也是挠性基材的重要发展方向。通过优化材料配方和结构设计,在保证性能的前提下,降低材料密度,减少设备重量,尤其适用于航空航天、可穿戴设备等对重量敏感的领域。

4. 多功能集成化

未来,挠性电路板基材将不再仅仅是支撑和绝缘的作用,而是向多功能集成化方向发展。例如,将导热功能、屏蔽功能、传感功能等集成到挠性基材中,实现一材多用,简化挠性电路板的结构设计,提升设备的集成度和性能。

例如,研发具有导热功能的挠性基材,能够将电子元件产生的热量快速传导出去,提高设备的散热效率;开发具有电磁屏蔽功能的挠性基材,能够有效减少电磁干扰,提升信号传输的稳定性;将传感器功能集成到挠性基材中,实现对温度、压力、湿度等环境参数的实时监测。

5. 成本下降与产业化升级

目前,高端挠性基材(如 LCP 基材、PEEK 基材)的成本较高,限制了其在中低端市场的应用。未来,随着材料配方的优化、生产工艺的改进和规模化生产的实现,高端挠性基材的成本将逐步下降,推动其在更多领域的应用普及。

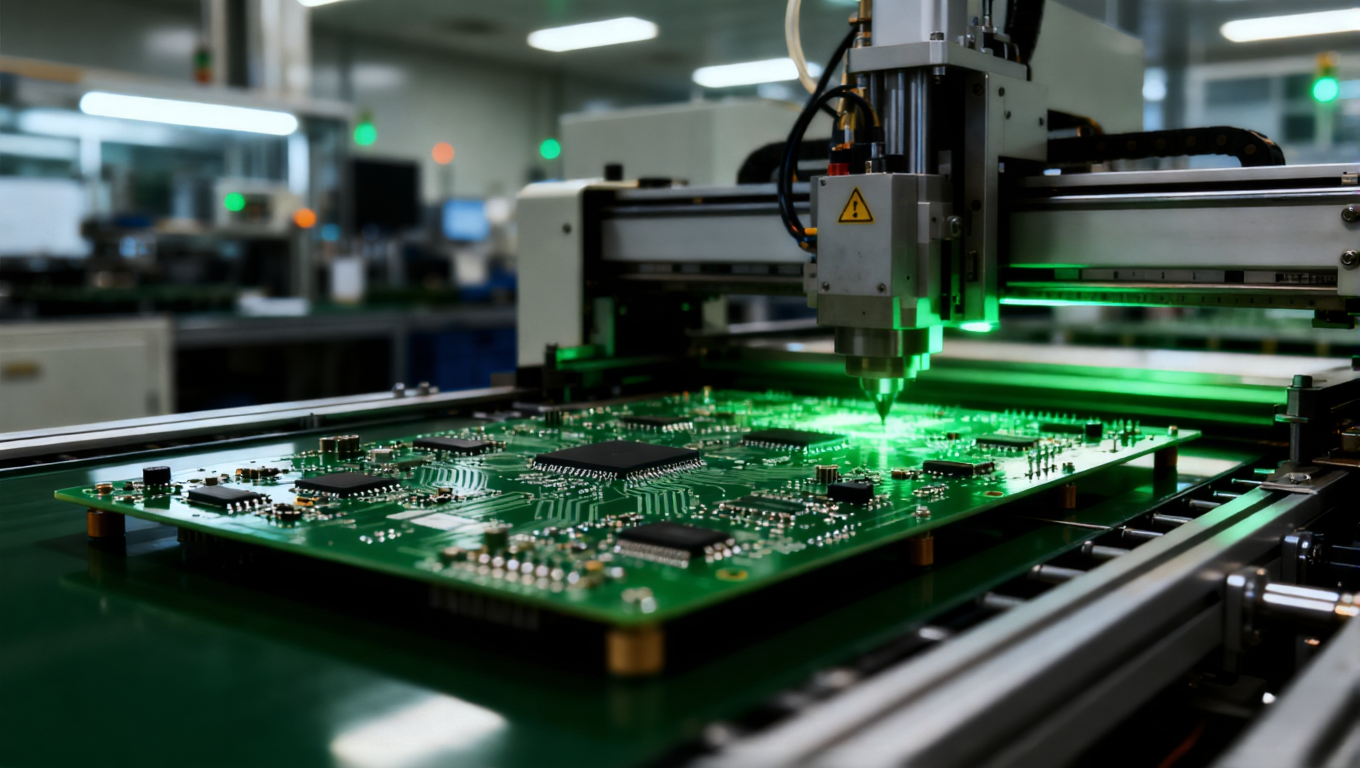

同时,挠性基材的产业化水平也将不断提升,生产设备将向自动化、智能化方向发展,提高生产效率和产品质量稳定性。预计未来 10 年内,全球挠性电路板基材市场规模将达到 500 亿美元以上,中国将成为全球最大的挠性基材生产和消费市场。

六、挠性电路板基材的选型指南与注意事项

选择合适的挠性电路板基材是确保挠性电路板性能和可靠性的关键,需要结合应用场景、性能要求、成本预算等多方面因素进行综合考虑。以下是具体的选型指南和注意事项:

1. 明确应用场景和性能要求

首先需要明确挠性电路板的应用场景,包括工作温度范围、湿度条件、化学环境、弯折次数等,然后根据应用场景确定所需的性能指标,如耐温性、柔韧性、介电性能、生物相容性等。

例如,高温环境下的应用(如汽车发动机舱、航空航天设备)应选择耐温性能优异的 PI 基材或 LCP 基材;高频高速应用(如 5G 通信、毫米波雷达)应选择介电常数和介电损耗较低的 LCP 基材或改性 PI 基材;植入式医疗设备应选择生物相容性良好的 PEEK 基材;成本敏感的普通应用(如家用电器、玩具电子)可选择 PET 基材。

2. 综合考虑成本预算

不同类型的挠性基材成本差异较大,在满足性能要求的前提下,应合理控制成本预算。一般来说,成本从低到高的顺序为:PET 基材<PI 基材<LCP 基材<PEEK 基材。

对于中高端应用,如智能手机、航空航天设备等,应优先考虑性能,选择 PI 基材或 LCP 基材;对于中低端应用,如普通传感器、玩具电子等,可选择成本较低的 PET 基材;对于特种应用,如植入式医疗设备、深海探测设备等,应选择性能更优的 PEEK 基材,即使成本较高也是必要的。

3. 关注加工工艺适配性

挠性基材的加工工艺适配性也是选型的重要考虑因素,包括焊接工艺、蚀刻工艺、弯折工艺等。不同的挠性基材对加工工艺的要求不同,需要确保所选基材与加工工艺相适配。

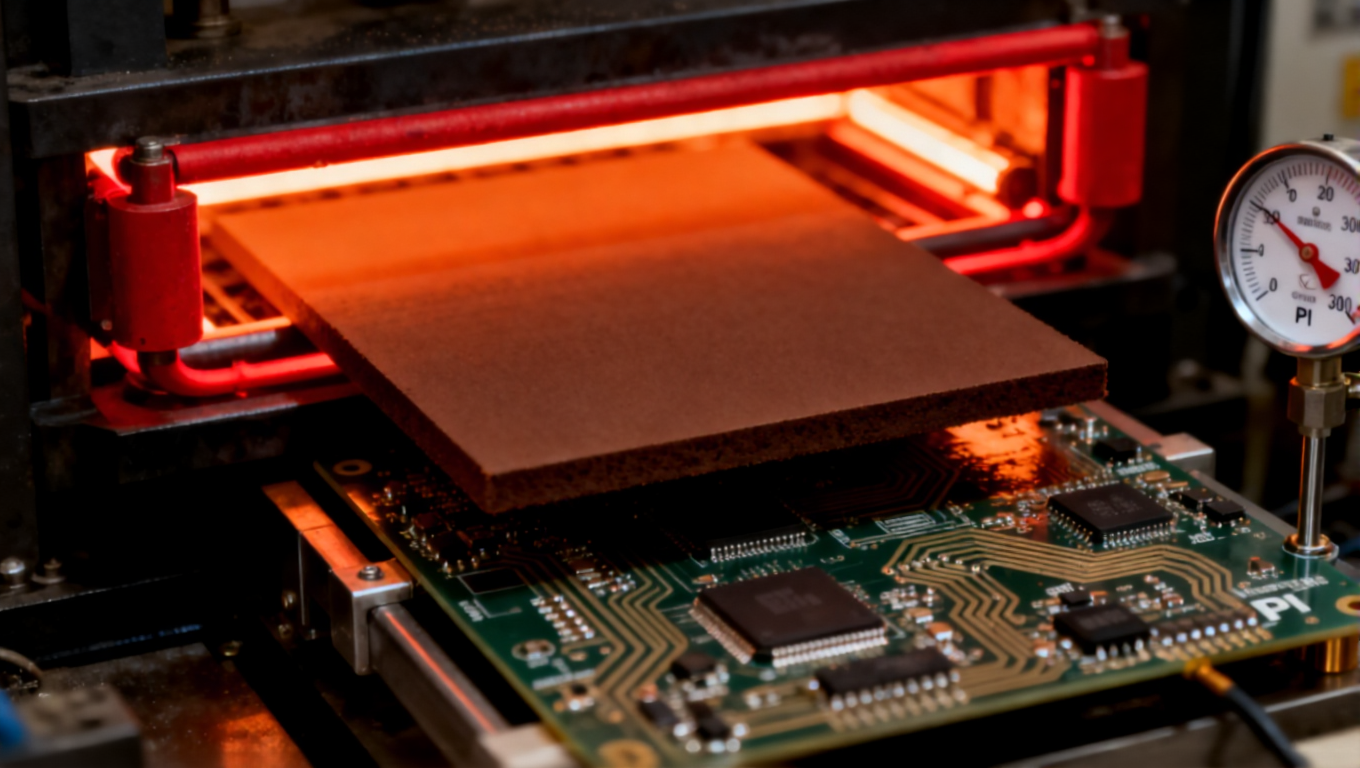

例如,无铅焊接工艺要求基材具备较高的耐温性能,应选择 Tg 值高于 150℃的 PI 基材或 LCP 基材;精细线路蚀刻要求基材的铜箔附着力强、厚度均匀,应选择质量稳定的电解铜箔或压延铜箔基材;反复弯折的应用要求基材具备良好的柔韧性和抗疲劳性,应选择断裂伸长率高、弯曲疲劳寿命长的 PI 基材或 LCP 基材。

4. 进行必要的样品测试

在批量采购前,应获取供应商的样品进行必要的性能测试,验证样品是否符合设计要求。测试项目应包括机械性能、电气性能、热性能、环境适应性等关键指标,确保样品的性能满足实际应用需求。

同时,还可以进行实际应用场景的模拟测试,如弯折测试、温度循环测试、湿热测试等,验证挠性基材在实际使用环境中的可靠性和稳定性。只有通过样品测试确认合格后,才能进行批量采购。

结语

随着柔性电子技术的不断发展,挠性电路板基材正成为推动产业革新的关键力量。无论是高频高速应用、环保型材料,还是多功能集成化趋势,基材技术的每一次进步都在重塑电子制造的未来。未来,随着材料科学与智能制造的融合,挠性电路板基材将继续引领柔性电子的新纪元