一、电路板镀镍金工艺基础原理与核心价值

(一)工艺原理深度解析

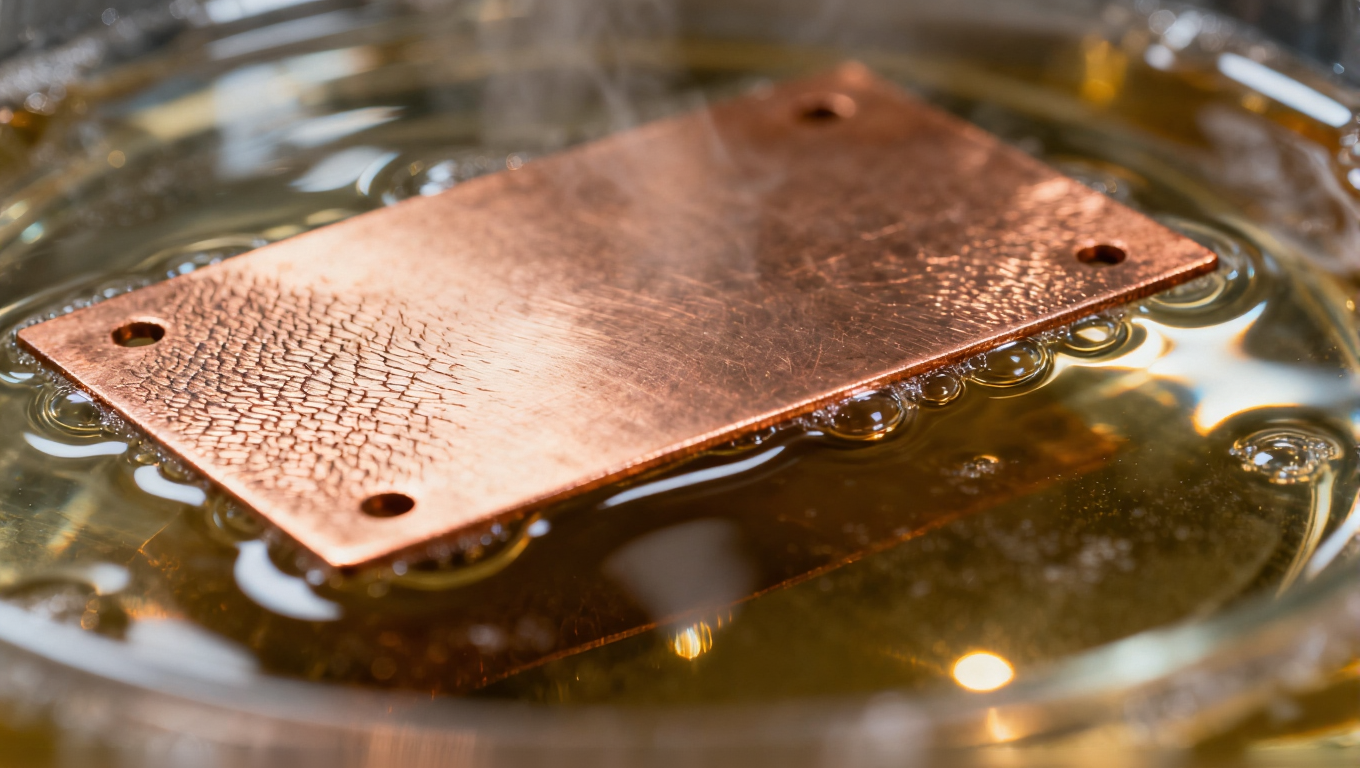

化学镀镍金(ENIG)工艺通过 “化学镀镍 - 浸金” 两步法,在PCB铜表面形成复合镀层:首先利用自催化反应沉积 3-5μm 镍磷合金层,作为铜基与金层的中间屏障,阻止铜原子扩散;随后通过置换反应在镍层表面生成 0.05-0.1μm 致密金层,隔绝空气并提升导电性能。镍层磷含量(6%-9% 中磷镀层)直接影响镀层硬度与耐腐蚀性,而金层厚度精度决定长期可焊性稳定性。

(二)在 PCB 制造中的关键作用

作为高端 PCB 表面处理的主流方案,镀镍金工艺凭借三大核心优势支撑电子设备可靠性:

1. 卓越的可焊性:均匀金层确保焊点界面张力稳定,降低虚焊风险;

2. 优异的耐环境性:镍层阻挡水汽与腐蚀性离子渗透,适应高湿度、盐雾等严苛环境;

3. 精密的表面平整性:化学沉积特性实现细间距线路(≤50μm)的均匀覆盖,满足 BGA、CSP 等高密度封装需求。

二、镀镍金工艺关键环节控制技术

(一)前处理工序:基材活化的精准调控

1. 除油与微蚀工艺优化

采用酸性低泡除油剂(如含聚氧乙烯醚类表面活性剂)去除铜面油脂,控制除油时间 3-5 分钟,避免阻焊膜受侵蚀;微蚀工序使用 SPS(过硫酸铵)溶液,通过在线铜离子浓度监测(5-25g/L),将咬蚀量控制在 0.5-1.5μm,确保铜面新鲜且粗糙度适宜(Ra 0.2-0.4μm),提升镍层附着力。

2. 活化槽与预浸槽协同控制

活化过程通过硫酸钯溶液(钯离子 20-40ppm,温度 25±2℃)在铜面沉积催化晶核,需严格控制活化时间 1-2 分钟,避免钯颗粒过度吸附导致渗镀;预浸槽采用等浓度硫酸溶液维持铜面活性,防止活化后水洗过程氧化,确保沉镍反应均匀启动。

(二)化学镀镍工序:镀层质量的核心保障

1. 镀液成分动态平衡

主盐镍离子浓度控制在 4.6-5.0g/L,通过自动补加装置(每 10 分钟检测一次)维持镍盐与次亚磷酸盐的摩尔比 1:1.2;缓冲剂硼酸浓度稳定在 30-40g/L,确保 pH 值在 4.8-5.2 区间,避免 Ni (OH)₂沉淀生成。

2. 过程参数精细化管理

镀液温度控制在 88±2℃,采用沉浸式钛管加热与循环过滤(10μm 滤芯,每小时循环 5 次),消除局部过热导致的镍层发黑;负载量严格控制在 0.3-0.8dm²/L,通过添加辅助阴极板平衡电流分布,防止高电流密度区镀层粗糙。

(三)浸金工序:纳米级金层的均匀沉积

1. 金槽溶液稳定性维护

氰化金钾浓度保持 3-5g/L,络合剂(如乙二胺四乙酸)与金离子摩尔比控制在 2:1,避免金离子团聚;pH 值调节至 4.5-5.0,通过脉冲搅拌(30 秒间隔)促进金离子扩散,确保微孔(≤0.3mm)内壁均匀镀覆。

2. 时间 - 厚度精准映射模型

建立浸金时间与金层厚度的线性关系(0.007μm / 分钟),结合 X 射线荧光光谱仪(XRF)在线监测,实时调整浸金时间(7-11 分钟),将厚度波动控制在 ±5% 以内,避免过薄导致镍层氧化或过厚引发焊点脆性。

三、常见质量问题成因分析与解决方案

(一)渗镀与漏镀:催化反应异常的双向管控

渗镀:核心成因是活化钯浓度过高(>40ppm)、镍缸负载超限(>1.0dm²/L);解决措施为定期过滤活化槽(每周更换滤芯),采用分段活化工艺(分两次添加钯盐,间隔 5 分钟)。

漏镀:核心成因是活化后水洗不足(时间 <1 分钟)、镍槽稳定剂过量(>0.5ml/L);解决措施为增加活化后二级逆流水洗(电导率 < 10μS/cm),通过赫尔槽试验确定稳定剂最佳添加量。

(二)镀层外观缺陷:从镍层到金层的链式影响

1. 镍层发白(亚光化)

成因多为镍离子浓度过低(<4.5g/L)或 pH 值波动(<4.6),导致磷含量异常(>10%)。解决方案:每班次首件检测镍层磷含量(XPS 分析),发现异常立即补加硫酸镍,并通过氨水微调 pH 值至标准区间。

2. 金层粗糙 / 发黑

主要因金槽污染(镍离子 > 5ppm)或浸金温度过高(>85℃),引发金原子团聚。需建立金槽定期碳处理制度(每 20 个生产批次一次),并在浸金前增加超声波水洗(40kHz,2 分钟)去除镍层表面残留杂质。

(三)结合力失效:界面反应的全流程把控

针对 “甩金” 问题(镍金层剥离),需重点控制沉镍后金槽前的水洗质量(残液电导率 < 5μS/cm),避免镍面钝化;同时优化金槽 pH 值(4.8±0.2),减少金液对镍层的腐蚀性攻击,通过百格测试(ASTM D3359)验证结合力,要求 0 级达标率≥98%。

四、质量检测与工艺优化的闭环管理

(一)多维度检测体系构建

1. 镀层厚度与成分分析

采用 X 射线荧光光谱仪(如赛默飞 Niton XL3t)进行非破坏性检测,每批次抽检 5 片,镍层厚度均值控制在 4-5μm,金层 0.07±0.01μm;通过扫描电镜(SEM)观察镀层截面结构,确保镍层孔隙率 < 5 个 /mm²,金层无明显晶界缺陷。

2. 功能性测试验证

可焊性测试采用润湿平衡法(JIS Z3198-6),要求铺展面积≥90%;耐高温测试(260℃,10 秒回流焊)后检测焊点抗拉强度(≥5N/mm²),建立失效模式数据库,关联工艺参数波动与性能衰减的对应关系。

(二)数据驱动的工艺优化策略

1. 镀液寿命周期管理

建立 MTO(槽液更新次数)与镀层质量关联模型,当镍槽 MTO>30 时,亚磷酸盐浓度 > 150g/L,需启动部分换槽(每次更换 30% 槽液并补充新鲜药水),避免副产物积累导致沉积速率下降(>20%)。

2. 智能控制技术应用

引入物联网(IoT)传感器实时监控槽液温度、pH 值、电导率等参数,通过机器学习算法预测异常波动(如温度突变 ±1℃时触发自动报警);采用脉冲电镀技术(电流密度 2-3A/dm²,占空比 80%),提升镍层致密度,将孔隙率降低 30% 以上。

五、行业趋势与可持续发展方向

(一)前沿技术探索

1. 选择性镀镍金工艺

通过激光掩膜技术(精度 ±10μm)实现局部区域镀覆,减少贵金属消耗 30% 以上,适用于高密度混合表面处理 PCB(如部分区域需镀金,部分区域需 OSP)。

2. 无氰浸金工艺研发

针对环保要求,开发硫代硫酸盐体系浸金液,消除氰化物污染风险,同时通过添加纳米级金颗粒分散剂,确保镀层性能与传统工艺一致(可焊性偏差 < 5%)。

(二)绿色制造实践

1. 废水梯级处理

建立 “物化沉淀 - 离子交换 - 反渗透” 三级处理系统,镍离子去除率 > 99.5%,金离子回收率 > 95%,最终排放水质达到 GB 21900-2008《电镀污染物排放标准》表三标准。

2. 能源效率提升

采用电磁感应加热替代传统电阻加热,镀液升温速度提升 50%,能耗降低 25%;优化槽体保温设计(聚氨酯泡沫保温层,厚度 50mm),减少待机状态热损失 30% 以上。