一、阻抗控制板的核心概念解析

(一)阻抗控制板的定义与本质

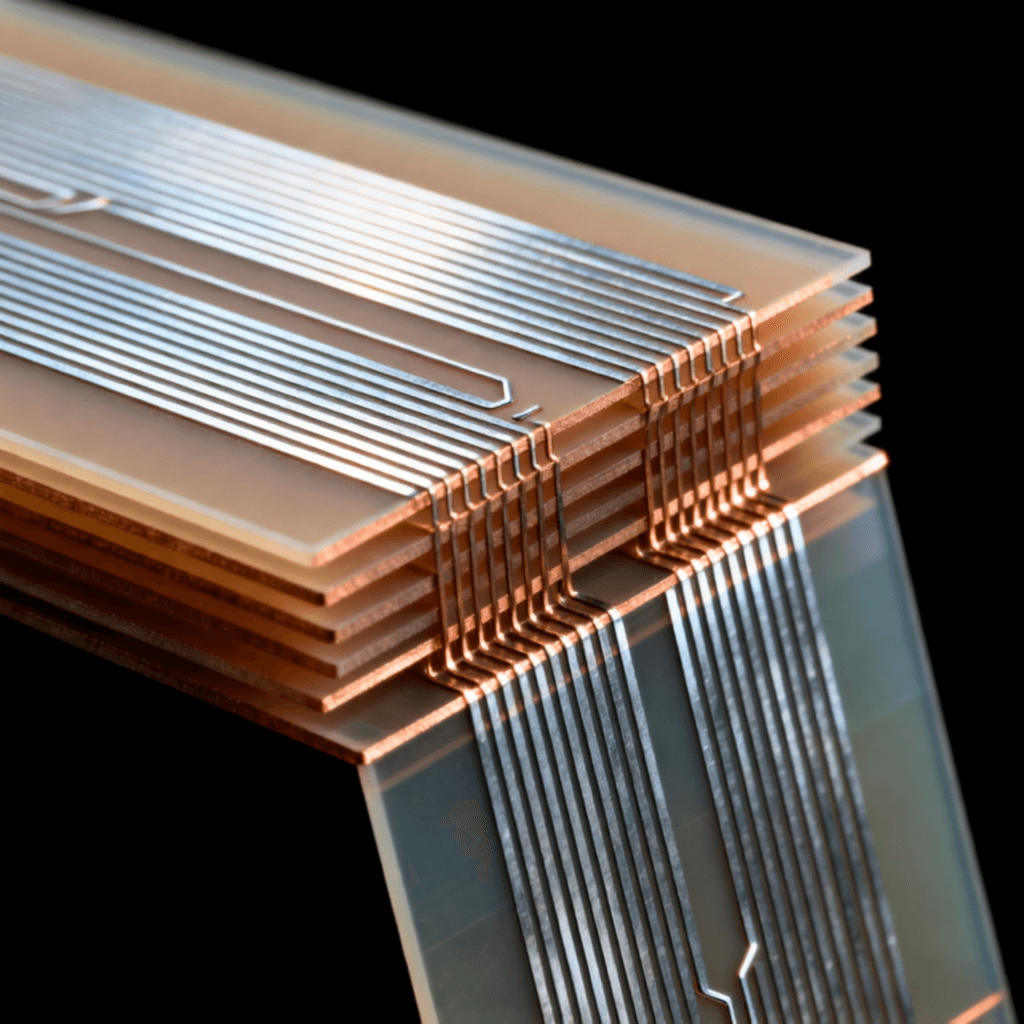

阻抗控制板是一种通过精确设计电路板结构、材料参数及线路布局,实现特定信号传输路径阻抗匹配的高性能印刷电路板(PCB)。其核心目标是确保高频信号在传输过程中,线路特性阻抗稳定在目标范围内(如 50Ω、100Ω 等),从而减少信号反射、衰减及电磁干扰(EMI),保障高速数据的完整性。与普通 PCB 不同,阻抗控制板需在层叠结构、导线宽度、介质厚度及材料介电常数等维度进行精准管控,是高速电子系统的关键底层支撑部件。

想象一下,信号在电路板的线路中传输就像汽车在高速公路上行驶。普通 PCB 的线路如同普通公路,路面状况参差不齐,信号传输时容易受到各种干扰,就像汽车行驶时会频繁遇到颠簸、弯路,导致速度下降甚至迷失方向。而阻抗控制板的线路则像是精心铺设的高速公路,平坦、宽阔且规则,信号能够高速、稳定地传输,大大提高了传输效率和准确性。

(二)阻抗控制板的核心价值 —— 信号完整性的守护者

在数字信号频率突破 GHz 级的今天,信号沿线路传输时若遭遇阻抗突变,会产生类似 “高速公路堵车” 的反射现象,导致信号失真、时序错乱甚至系统崩溃。阻抗控制板通过构建均匀可控的传输线环境,让信号 “一路畅通”,其价值体现在:

1. 提升传输效率:减少信号能量反射损耗,确保 90% 以上的信号能量被接收端有效吸收。以 5G 通信基站为例,高速率的数据传输对信号的完整性和传输效率要求极高。阻抗控制板能够将信号反射损耗降低至极低水平,使得基站与终端设备之间的数据交互更加流畅,大大提升了通信速度和质量。在 5G 毫米波频段,信号传输容易受到干扰和衰减,而阻抗控制板的应用可以有效地减少这些问题,确保信号能够准确地传输到接收端,提高了数据传输的可靠性。

2. 降低电磁干扰:通过接地平面优化和差分阻抗设计,将 EMI 辐射强度降低 40% 以上。在电子设备密集的环境中,如数据中心的服务器集群,众多电路板同时工作,如果没有有效的电磁干扰控制措施,信号之间会相互干扰,导致系统故障。阻抗控制板通过优化接地平面和差分阻抗设计,能够有效地抑制电磁干扰的产生和传播,为设备的稳定运行提供了保障。差分阻抗设计可以使信号在传输过程中形成一个平衡的电场,减少电磁辐射的泄漏,从而降低对周围设备的干扰。

3. 增强系统可靠性:在 - 40℃至 125℃温度范围内,维持阻抗偏差≤±10%,保障复杂环境下的稳定运行。在航空航天、汽车电子等领域,设备需要在极端的温度条件下工作,对电路板的可靠性要求极高。阻抗控制板采用特殊的材料和工艺,能够在宽温度范围内保持稳定的阻抗特性,确保系统在各种恶劣环境下都能正常工作。在汽车发动机舱内,温度变化剧烈,阻抗控制板能够承受高温和低温的考验,保证汽车电子系统的可靠性,为汽车的安全行驶提供了保障。

二、阻抗控制板的核心原理与关键技术

(一)三大核心阻抗类型解析

阻抗控制板之所以能够实现对信号传输的精准控制,关键在于对不同类型阻抗的精确理解和调控。在阻抗控制板的设计与应用中,特性阻抗、差分阻抗和共面阻抗是最为核心的三种阻抗类型,它们各自具有独特的定义、特点和应用场景,共同构成了阻抗控制的技术基石。

1. 特性阻抗(Characteristic Impedance):特性阻抗是信号在无限长传输线上传播时呈现的固有阻抗,它是传输线的一个基本特性,如同道路的固有路况对于汽车行驶的影响一样,特性阻抗对于信号的传输有着至关重要的作用。其计算公式为 Z_0 = \sqrt{L/C} ,其中 L 为单位长度电感, C 为单位长度电容。这个公式表明,特性阻抗由传输线的电感和电容决定,而电感和电容又与传输线的物理结构和材料特性密切相关。

在实际的阻抗控制板设计中,微带线(Microstrip)和带状线(Stripline)是两种最典型的实现特性阻抗控制的结构。微带线位于 PCB 表层,下方紧邻接地平面,这种结构使得微带线的电场部分分布在介质中,部分分布在空气中。由于其结构特点,微带线适合高频信号的浅层传输,例如在一些射频前端模块中,微带线被广泛应用于连接天线和射频芯片,实现高频信号的高效传输。而带状线则嵌入内层,夹在两个接地平面之间,其电场完全被限制在介质内部,这种结构使得带状线具备更强的抗干扰能力,常见于 10GHz 以上的射频电路,如 5G 基站的射频收发模块中,带状线能够有效地减少信号的干扰和损耗,保证高速信号的稳定传输。

2. 差分阻抗(Differential Impedance):随着高速数字信号传输的需求不断增长,差分信号对的应用越来越广泛,差分阻抗也因此成为阻抗控制板中的一个重要概念。差分阻抗是针对差分信号对设计的,如 USB 3.0、PCIe 等高速接口中,都采用了差分信号传输技术。差分阻抗定义为两根等距平行线间的阻抗值,通常目标值为 100Ω。

差分信号传输的核心优势在于其能够有效抑制共模噪声,提高信号的抗干扰能力。为了实现这一优势,需要严格控制差分信号对的各项参数。其中,线宽、间距及介质对称性是关键因素。例如,线宽通常需要控制在 50μm±5% 的精度范围内,间距一般为线宽的 1 - 2 倍,同时要确保介质的对称性,以保证两根线的阻抗偏差<±3%。只有这样,才能避免共模噪声的干扰,确保差分信号的稳定传输。在实际应用中,差分阻抗的精确控制对于高速数据传输的可靠性至关重要。以 PCIe 总线为例,随着数据传输速率的不断提高,对差分阻抗的控制精度要求也越来越高。在 PCIe 4.0 标准中,差分阻抗要求控制在 85Ω±8% 的范围内,这就需要在 PCB 设计和制造过程中,采用高精度的设计工具和先进的制造工艺,确保差分阻抗满足标准要求。

3. 共面阻抗(Coplanar Impedance):共面阻抗适用于共面波导结构,这种结构的信号线两侧均布接地条,形成了一种类似 “三明治” 的电磁屏蔽结构。共面波导结构的电磁场主要集中在信号线与接地条之间的区域,这种结构特点使得共面阻抗在微波器件互联中具有独特的优势。

常用于 5G 基站的射频模块等微波器件互联场景中,共面阻抗可以将信号损耗降低至 0.5dB/cm 以下。在 5G 基站中,射频模块需要处理高频、高速的信号,对信号的传输损耗要求非常严格。共面波导结构通过优化信号线与接地条的布局和参数,可以有效地减少信号的辐射损耗和导体损耗,提高信号的传输效率。此外,共面阻抗的设计还需要考虑到信号线与接地条之间的间距、介质厚度等因素,这些因素都会影响共面阻抗的大小和信号的传输性能。通过精确控制这些参数,可以实现共面阻抗的优化,满足不同微波器件互联的需求。

(二)影响阻抗的四大关键因素

在阻抗控制板的设计与制造过程中,有诸多因素会对阻抗产生影响,这些因素相互关联、相互作用,共同决定了阻抗控制板的性能。其中,导线宽度与厚度、介质材料与厚度、层叠结构设计以及制造工艺精度是影响阻抗的四大关键因素,深入理解并精确控制这些因素,是实现高性能阻抗控制板的关键。

1. 导线宽度与厚度:导线宽度和厚度是影响阻抗的直接因素。从理论上来说,线宽每增加 10μm,阻抗下降约 2Ω。这是因为线宽的增加会导致信号传输的有效截面积增大,从而降低了信号传输的阻力,使得阻抗减小。例如,在设计 50Ω 微带线时,若使用 FR - 4 基材,当介质厚度为 0.2mm 时,对应的线宽约为 0.3mm。此时,如果线宽增加 10μm,根据上述规律,阻抗会相应下降约 2Ω。

而铜箔厚度的变化也会对阻抗产生影响。当铜箔厚度从 18μm 增至 35μm 时,高频趋肤效应会导致阻抗上升 1 - 3Ω。趋肤效应是指高频信号在导体中传输时,电流主要集中在导体表面的现象。随着铜箔厚度的增加,信号在导体内部传输的路径变长,电阻增大,从而导致阻抗上升。在高频电路设计中,需要充分考虑趋肤效应的影响,合理选择铜箔厚度,以确保阻抗的稳定性。

1. 介质材料与厚度:介质材料的特性对阻抗有着重要影响,其中介电常数(εr)是一个关键参数。介电常数越低,相同线宽下阻抗越高。例如,PTFE 材料的介电常数(εr = 2.1)远低于 FR - 4 材料(εr = 4.2),因此在相同的线宽和其他条件下,使用 PTFE 材料作为介质的传输线阻抗会更高。这是因为介电常数越低,信号在介质中传输时的电场分布越分散,导致电容减小,根据特性阻抗公式 Z_0 = \sqrt{L/C} ,电容减小会使得阻抗增大。

介质厚度也与阻抗密切相关,介质厚度每增加 50μm,阻抗上升约 5Ω。这是因为介质厚度的增加会导致信号传输路径变长,电容减小,从而使得阻抗增大。在设计阻抗控制板时,需要根据目标阻抗值,精确选择介质材料和控制介质厚度,以满足信号传输的要求。

1. 层叠结构设计:层叠结构设计是阻抗控制板设计中的一个重要环节。以四层板为例,其典型的阻抗控制层配置为 “信号层 - 接地层 - 电源层 - 信号层”。这种配置通过将接地层和电源层夹在中间,为信号层提供了良好的参考平面,减少了信号之间的干扰。同时,对称的叠层结构可以进一步减少层间耦合干扰,提高信号的传输质量。

对于八层以上的高多层板,由于层数增多,信号传输的复杂度增加,需要引入盲埋孔技术。盲埋孔技术可以减少过孔对信号传输的影响,将过孔阻抗波动控制在 ±5Ω 以内。通过合理设计层叠结构和使用盲埋孔技术,可以有效地提高高多层板的阻抗控制精度,满足高速、高密度信号传输的需求。

1. 制造工艺精度:制造工艺精度是实现 ±5% 阻抗公差的关键保障。在阻抗控制板的制造过程中,激光钻孔、LDI 激光成像等先进工艺起着重要作用。激光钻孔可以实现高精度的孔径控制,其孔径公差可达 ±0.05mm,这对于确保过孔的阻抗稳定性非常重要。LDI 激光成像则可以实现高精度的线宽控制,线宽精度可达 ±0.005mm,能够满足阻抗控制对导线宽度的严格要求。

此外,制造过程中的其他环节,如电镀工艺、蚀刻工艺等,也会对阻抗产生影响。因此,需要通过严格的工艺控制和质量检测,确保制造过程中的各项参数符合设计要求,从而实现高精度的阻抗控制。

三、阻抗控制板的核心应用场景

(一)通信领域:5G 与光通信的 “黄金搭档”

在通信领域,随着 5G 技术的快速发展和光通信的广泛应用,对信号传输的速度和稳定性提出了更高的要求。阻抗控制板作为保障高速信号稳定传输的关键部件,在 5G 基站和光通信设备中发挥着不可或缺的作用,成为了 5G 与光通信的 “黄金搭档”。

在 5G 基站的 Massive MIMO 天线阵列中,需要同时传输大量的射频信号,以实现高速、大容量的通信。例如,64 通道射频信号需在 28GHz 频段下同步传输,这对信号的完整性和传输效率提出了巨大的挑战。阻抗控制板通过一系列先进的技术方案,成功解决了这些挑战。

在高频材料选型方面,采用 Rogers 4350B 高频板材,其损耗角正切 tanδ=0.0037,相比传统 FR - 4 板材,能够降低 30% 的信号衰减。这使得信号在传输过程中能够保持较高的强度和稳定性,减少了信号的失真和干扰。在差分对设计上,针对光模块的 100Gbps 高速差分信号,实施 0.25mm 线宽 + 0.3mm 间距的严格管控,确保眼图张开度>80%。眼图张开度是衡量信号质量的重要指标,较大的眼图张开度意味着信号具有更好的抗干扰能力和可靠性。通过精确控制差分对的参数,保证了高速差分信号的稳定传输,为光通信的高速率、大容量传输提供了保障。

为了满足小型化设备的需求,阻抗控制板还进行了三维叠层优化。通过盲孔连接内层信号层,将电路板厚度压缩至 1.6mm 以内。这种优化不仅减少了电路板的体积,还提高了信号传输的效率和可靠性。盲孔的使用可以缩短信号传输的路径,减少信号的延迟和损耗,同时也降低了电磁干扰的风险。在 5G 基站中,小型化的设备可以更方便地安装和部署,提高了基站的建设效率和覆盖范围。

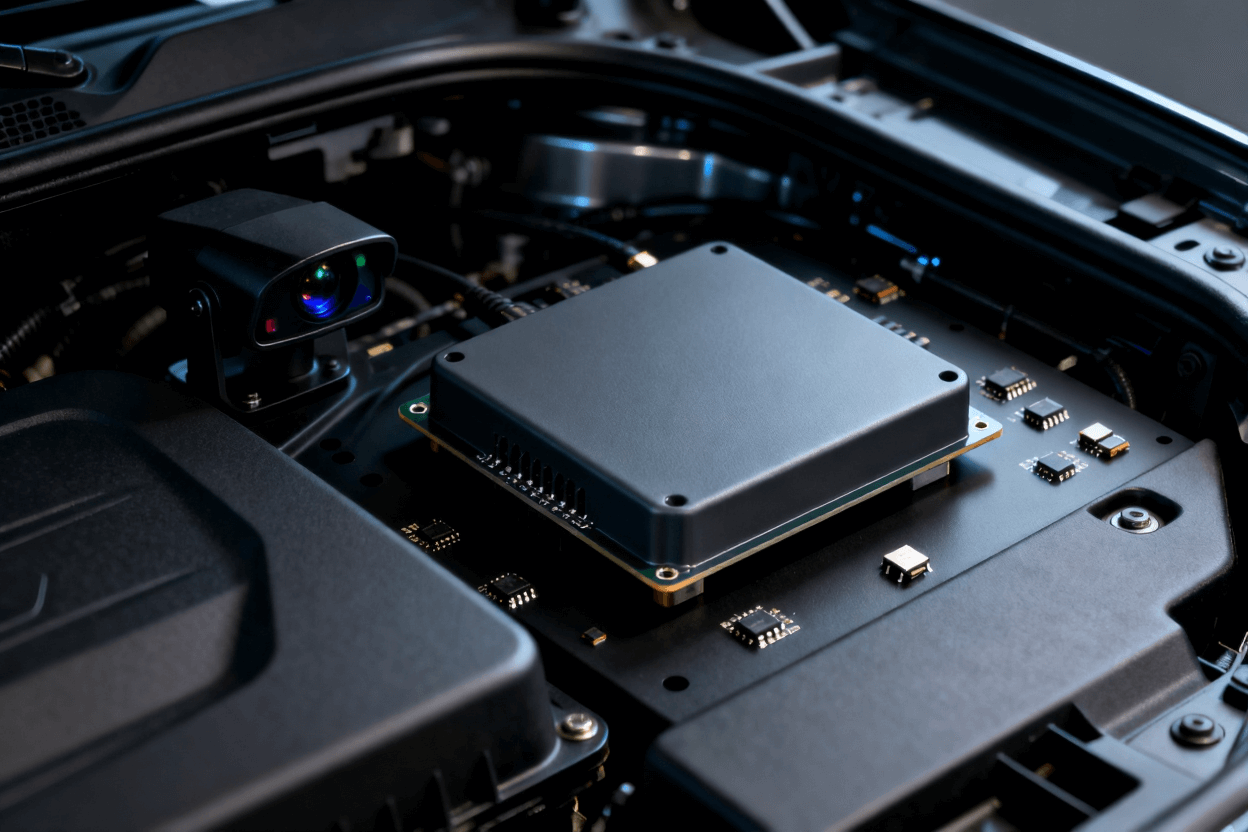

(二)汽车电子:ADAS 与自动驾驶的可靠性基石

随着汽车智能化和自动化程度的不断提高,汽车电子系统变得越来越复杂,对电子元件的可靠性和性能要求也越来越高。阻抗控制板作为汽车电子系统中的关键部件,在 ADAS(高级驾驶辅助系统)和自动驾驶领域发挥着重要的作用,成为了这些系统可靠性的基石。

在车载雷达(77GHz 毫米波)和摄像头模组中,阻抗控制板需要应对严苛的工作环境,包括高温、低温、振动、电磁干扰等。为了确保系统的可靠性,阻抗控制板采取了一系列措施。

在温度稳定性方面,采用高 Tg(170℃以上)无铅板材,这种板材具有良好的耐热性和稳定性,能够在 - 40℃至 85℃的温度循环中,保持阻抗漂移<±8%。在高温环境下,普通板材的性能会下降,导致阻抗发生变化,从而影响信号的传输质量。而高 Tg 无铅板材能够有效地抵抗高温的影响,确保阻抗的稳定性,为车载雷达和摄像头模组的正常工作提供了保障。在 EMC 合规性方面,通过共面阻抗设计,将雷达信号的带外辐射抑制在 - 50dBm 以下,避免干扰车载通信系统。车载通信系统对于汽车的安全性和功能性至关重要,雷达信号的带外辐射可能会干扰车载通信系统,导致通信中断或错误。通过共面阻抗设计,能够有效地减少雷达信号的带外辐射,提高了车载通信系统的可靠性和稳定性。

为了保证每块板的质量,实施 100% 飞针测试,确保每块板的 2000 + 阻抗测试点达标,良率>99.5%。飞针测试是一种高精度的测试方法,能够对电路板上的每个测试点进行精确测量,确保电路板的性能符合要求。通过严格的测试和质量控制,提高了阻抗控制板的可靠性和稳定性,为汽车电子系统的安全运行提供了保障。

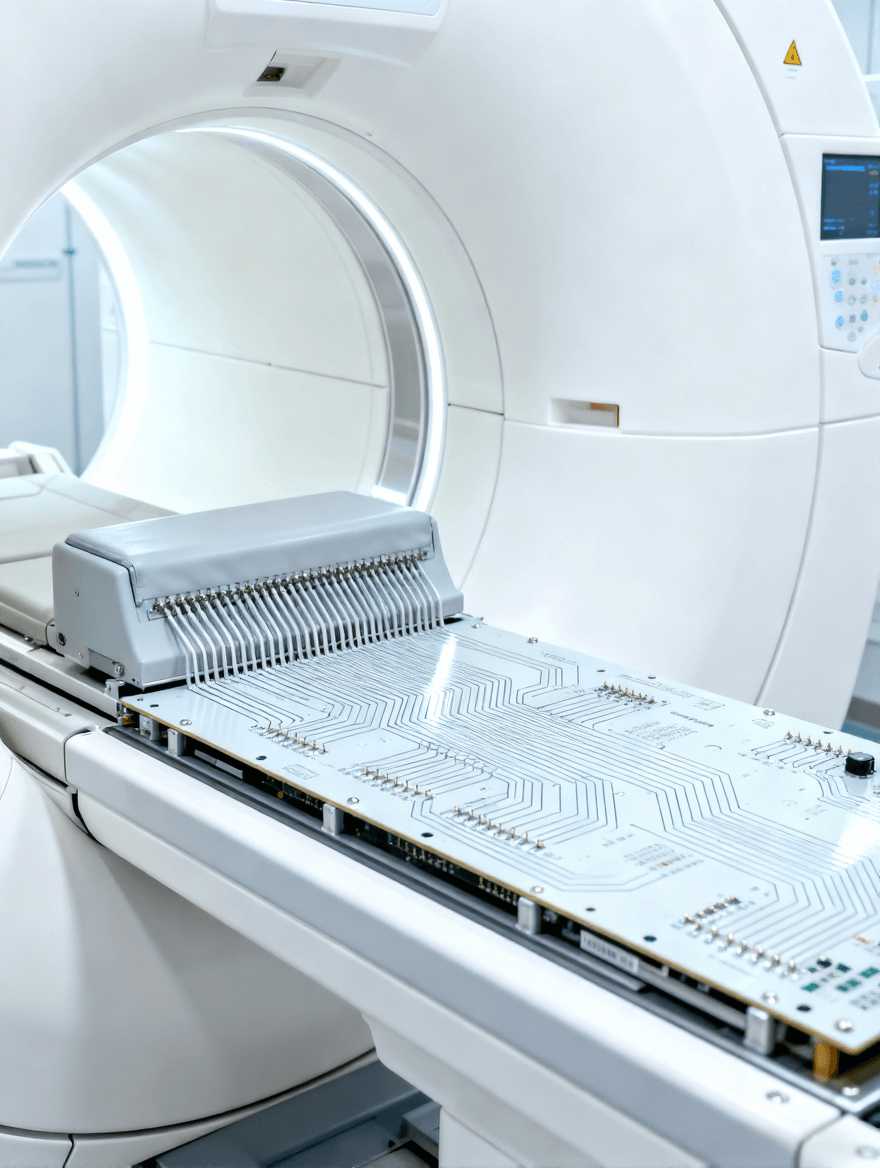

(三)医疗设备:精密信号链的核心保障

在医疗设备领域,对信号的精度和稳定性要求极高,因为这些信号直接关系到诊断和治疗的准确性。阻抗控制板作为医疗设备中精密信号链的核心保障,在 MRI(磁共振成像)医学影像设备等高端医疗设备中发挥着关键作用。

在 MRI 医学影像设备中,需要处理微伏级的弱信号,这些信号非常容易受到干扰,因此对阻抗控制板的性能要求非常严格。阻抗控制板通过一系列先进的技术,支撑着微伏级弱信号的放大与传输。

在低噪声设计方面,通过电源层与信号层的隔离,将电源纹波噪声抑制在 10μV 以下。电源纹波噪声是影响信号质量的重要因素之一,通过有效的隔离措施,能够减少电源纹波噪声对信号的干扰,提高了信号的纯度和稳定性。在高精度阻抗匹配方面,针对 16 通道以上的射频接收链路,实现 ±3% 的阻抗控制精度,确保图像重建的信噪比>50dB。信噪比是衡量图像质量的重要指标,较高的信噪比能够保证图像的清晰度和准确性。通过精确控制阻抗,提高了射频接收链路的性能,为 MRI 设备的高质量成像提供了保障。

考虑到医疗设备可能与人体直接接触,阻抗控制板采用无卤素环保涂层,满足医疗设备的长期植入或接触安全标准。无卤素环保涂层具有良好的生物兼容性,不会对人体造成伤害,同时也符合环保要求,为医疗设备的安全使用提供了保障。

四、阻抗控制板的设计与制造全流程

(一)设计阶段:从仿真到参数固化

1. 工具链支撑:在设计阶段,专业软件的使用是实现精确阻抗控制的关键。Polar Si9000 等软件能够根据输入的板材参数,如介电常数(εr)、厚度,以及线宽、间距等数据,生成详细的阻抗计算报告。这些参数的准确性直接影响着阻抗计算的结果,因此在输入时需要严格把控。例如,对于 FR - 4 板材,其介电常数通常在 4.2 左右,但不同厂家的产品可能会存在一定的差异,因此需要准确获取板材的实际介电常数。结合 HFSS 电磁仿真软件,工程师可以对信号完整性进行预测,分析信号在传输过程中可能出现的反射、串扰等问题,并对 EMI 辐射进行评估。通过仿真,能够提前发现设计中的潜在问题,从而优化设计方案,降低生产成本和风险。在设计一款高速通信电路板时,通过 HFSS 仿真发现,某段信号线的布局会导致较大的 EMI 辐射,通过调整信号线的走向和屏蔽措施,成功降低了 EMI 辐射,提高了电路板的性能。

2. 规则制定:建立企业级的设计规范是确保阻抗控制一致性和可靠性的重要保障。这些规范包括一系列的设计规则和准则,如 “高频信号线长>100mm 时必须做阻抗控制”,这是因为随着信号线长度的增加,信号在传输过程中受到的干扰和损耗也会增加,通过阻抗控制可以有效减少这些影响。“差分对长度偏差<5mil”,差分对长度的偏差会导致信号传输的延迟不一致,从而影响信号的完整性,严格控制差分对长度偏差可以保证差分信号的同步性。这些规则从设计的源头规避了潜在的风险,确保了电路板的性能和可靠性。

3. 叠层优化:对于 10 层以上的高多层板,叠层结构的优化对于信号传输和电源完整性至关重要。采用 “信号 - 地 - 电源 - 地 - 信号” 的对称叠层结构,可以有效地降低电源噪声对信号层的耦合干扰。在这种结构中,接地层和电源层紧密耦合,形成了一个低阻抗的电源分配网络,能够有效地抑制电源噪声的传播。信号层位于接地层和电源层之间,受到了良好的屏蔽,减少了外界干扰对信号的影响。通过这种叠层优化,能够提高电路板的信号传输质量和稳定性,满足高速、高密度信号传输的需求。

(二)制造阶段:精度控制的 “金字塔”

1. 材料管控:在制造阶段,材料的质量和稳定性是实现高精度阻抗控制的基础。建立板材数据库,记录每批次 FR - 4、Rogers 等材料的介电常数和厚度等关键参数,是确保阻抗计算基准准确的重要措施。介电常数的精度需要控制在 ±0.1 以内,厚度偏差需要控制在 ±0.01mm 以内。这些参数的微小变化都可能对阻抗产生显著影响,因此需要严格监控和管理。在生产过程中,对每批次的板材进行抽样检测,确保其介电常数和厚度符合要求。如果发现某批次板材的参数存在偏差,及时调整生产工艺或更换板材,以保证阻抗控制的精度。

2. 图形转移:图形转移是将设计好的电路图形转移到电路板上的关键步骤,其精度直接影响到线路的尺寸和阻抗的准确性。采用 LDI 激光直接成像技术,能够实现高精度的图形转移。该技术的分辨率可达 50μm,相比传统的胶片曝光技术,线宽精度提升了 30%,能够实现 5mil(0.127mm)超细线路的稳定生产。在图形转移过程中,需要严格控制激光的能量、扫描速度等参数,以确保线路的尺寸精度和质量。通过优化 LDI 工艺参数,能够减少线路的边缘粗糙度和偏差,提高电路板的性能和可靠性。

3. 阻抗测试:阻抗测试是制造过程中的最后一道质量把关工序,其目的是确保电路板的阻抗符合设计要求。使用 TDR 时域反射仪进行 100% 全板测试,能够快速、准确地测量电路板上各个位置的阻抗。TDR 时域反射仪的扫描速度>100 点 / 秒,能够在短时间内完成全板测试,并自动生成阻抗曲线。通过对阻抗曲线的分析,可以判断电路板的阻抗是否在允许的范围内。如果发现某点的阻抗超限,自动标记并进行返工处理,以确保每一块电路板的质量和性能。在测试过程中,还可以对测试数据进行统计和分析,为生产工艺的改进提供依据。

五、阻抗控制板的未来发展趋势

(一)高频高速驱动技术升级

随着科技的飞速发展,通信和计算机领域对高频高速信号传输的需求持续攀升,这也为阻抗控制板的技术升级带来了新的机遇和挑战。在未来,6G 通信和 PCIe 6.0 等新一代技术的普及,将对阻抗控制板提出更为严苛的要求。

在通信领域,6G 通信的频率预计将达到 100GHz,相比 5G 通信,其频率大幅提升,这对信号传输的稳定性和效率提出了更高的挑战。在计算机领域,PCIe 6.0 的速率将达到 25Gbps,数据传输速度的大幅提升,也对阻抗控制板的性能提出了更高的要求。为了满足这些新一代技术的需求,阻抗控制板需要在材料和工艺上进行重大突破。

在材料方面,更低损耗的材料将成为未来的发展方向。PTFE(聚四氟乙烯)和碳氢化合物等超低介电常数材料,因其具有优异的高频性能,将被广泛应用于阻抗控制板的制造中。这些材料的介电常数低,能够有效减少信号传输过程中的损耗,提高信号的传输效率。未来,这些材料的规模化应用将成为趋势,目标是将材料的 tanδ(损耗角正切)降低至<0.002,以进一步提高信号的传输质量。

在工艺方面,纳米级工艺将成为实现高精度阻抗控制的关键。随着信号频率的不断提高,对线路的精度要求也越来越高。未来,线宽 / 间距将进入 3mil(0.075mm)时代,这就需要突破激光直写、电子束曝光等下一代制造技术。激光直写技术能够实现高精度的图形转移,电子束曝光技术则能够实现更小尺寸的线路制造,这些技术的突破将为阻抗控制板的发展提供强有力的支持。

(二)集成化与多功能融合

在电子设备多功能化的发展趋势下,阻抗控制板也将朝着集成化与多功能融合的方向发展。未来,阻抗控制板将不仅仅是一个信号传输的载体,还将集成更多的功能,以满足不同应用场景的需求。

埋容埋阻技术将在阻抗控制板中得到广泛应用。通过在阻抗控制层嵌入无源器件,如电阻、电容等,可以将 RLC 匹配网络集成到板内,减少离散元件焊接带来的阻抗突变。在一些高性能的射频电路中,埋容埋阻技术可以有效地减少信号的反射和干扰,提高电路的性能。这种技术还可以减少电路板的体积和重量,提高电子设备的集成度和可靠性。

针对可穿戴设备等对体积和灵活性要求较高的应用场景,刚挠结合阻抗板将成为未来的发展方向。刚挠结合阻抗板结合了刚性电路板和柔性电路板的优点,既具有刚性电路板的稳定性和可靠性,又具有柔性电路板的可弯曲性和灵活性。未来,刚挠结合阻抗板将开发出更加柔性的阻抗控制单元,实现 180° 弯曲下阻抗偏差<±5%,以满足可穿戴设备等对电路板灵活性的要求。这种电路板的应用将为可穿戴设备的设计和制造带来更多的可能性,使其能够更好地贴合人体,提供更加舒适和便捷的使用体验。

(三)绿色制造与可靠性并重

随着环保意识的不断提高和对电子设备可靠性要求的不断增加,绿色制造和可靠性将成为阻抗控制板未来发展的重要方向。未来,阻抗控制板将在制造过程中更加注重环保,同时提高其在复杂环境下的可靠性。

在环保方面,无铅化与无卤素化将成为阻抗控制板制造的标准。含铅镀层对环境和人体健康有害,未来将全面淘汰含铅镀层,推广沉金、OSP(有机保焊膜)等环保表面处理技术,以满足 RoHS 3.0 等环保标准的要求。这些环保表面处理技术不仅能够减少对环境的污染,还能够提高电路板的抗氧化性和耐腐蚀性,延长电路板的使用寿命。

在可靠性方面,预测性维护将成为保障阻抗控制板长期稳定运行的关键技术。通过在阻抗控制板中植入阻抗传感器,实时监测电路板在服役中的阻抗漂移情况,能够提前预警老化失效风险。在一些关键的电子设备中,如航空航天设备、医疗设备等,预测性维护可以及时发现电路板的潜在问题,采取相应的措施进行修复,避免设备故障的发生,提高设备的可靠性和安全性。通过对大量的监测数据进行分析,还可以优化电路板的设计和制造工艺,提高其可靠性和性能。

结语

阻抗控制板虽看似 “隐形”,却是现代电子系统的 “神经中枢”,其技术进步直接驱动着通信、汽车、医疗等领域的性能突破。从 50Ω 微带线的基础设计到 100GHz 共面波导的精准控制,每 1Ω 的优化背后,都是材料、设计、制造多学科的协同创新。随着电子设备向高频化、集成化、智能化演进,阻抗控制技术将持续扮演 “基石” 角色,助力人类在高速数据传输的赛道上不断突破极限。