在电子设计领域,过孔远非简单的连接点,而是信号完整性与制造成本之间的微妙平衡点。

PCB设计工程师常面临一个关键抉择:如何在不牺牲性能的前提下控制成本。一阶过孔在这一平衡中扮演着核心角色,其合理应用可使电路板成本降低30%-40%,这正是钻孔费用在PCB制造成本中的占比。

一阶过孔指仅连接相邻电路层的导通孔,仅需一次激光钻孔即可完成,工艺简单且成本可控。与需要两次激光钻孔和压合的二阶过孔相比,一阶设计在多数应用场景中提供了最佳性价比。

01 一阶过孔的核心概念与类型区分

一阶过孔的工艺本质

从工艺角度界定,一阶过孔的核心特征是仅需一次激光钻孔作业。以典型6层PCB为例,可将板子理解为三个双面板的叠合结构:1-2层、3-4层和5-6层各为一个双面板单元。一阶过孔就是连接这些相邻层对的导通孔。

制造流程上,一阶板首先将芯板压合,然后进行激光钻孔,最后压合外层铜箔。这种简洁工艺使其成为成本效益最高的互连方案。相比之下,二阶板需要两次压合和两次激光钻孔,工艺复杂度显著增加,成本也随之大幅提升。

盲孔、埋孔与通孔的辨别

一阶过孔主要表现为两种形式:盲孔和埋孔。盲孔位于线路板表层(顶层或底层)与相邻内层之间,具有一定深度但不会打通整个板子。例如在6层板中,1-2层和5-6层的连接孔即为盲孔。

埋孔则完全隐藏在内层之间,如3-4层的连接孔,从PCB表面无法直接观察到。这两种过孔都与通孔形成鲜明对比——通孔贯穿整个电路板,是最常见但也最占用空间的过孔类型。

理解这些区别对设计人员至关重要:盲孔和埋孔可提高布线密度,但会增加制造成本;通孔成本较低,但会占用所有层的空间。合理搭配使用这些过孔类型,是优化PCB设计的关键。

02 一阶与高阶过孔的技术经济对比

工艺复杂度与成本差异

一阶与二阶过孔的核心差异体现在工艺复杂度上。二阶HDI板需要经历两次压合和两次激光钻孔过程。以6层二阶板为例,先钻3-4层的埋孔,压合2-5层后第一次钻2-3和4-5层的激光孔,第二次压合1-6层后再钻1-2和5-6层的激光孔,最后才钻通孔。

这种复杂工艺直接转化为成本差异。统计表明,钻孔费用占PCB制造成本的30%-40%,一阶过孔设计可比二阶设计降低成本高达30%-50%。对于成本敏感的应用,这一差异足以决定产品竞争力。

二阶过孔的变体设计

二阶HDI板进一步分为错孔和叠孔两种类型。错孔设计使不同层的盲孔错开位置,而叠孔则将盲孔直接堆叠在一起。叠孔工艺要求更高,但能提供更紧凑的布线密度,适用于引脚间距极小的BGA封装器件。

选择一阶还是二阶设计,取决于应用场景的需求。普通消费电子和嵌入式系统通常可采用6-8层通孔板或一阶HDI板,而高端智能手机等紧凑设备则可能需要二阶甚至更高阶的设计。理解这一平衡关系,是做出合理设计决策的基础。

03 一阶过孔的设计规范与参数优化

过孔尺寸与间距的关键参数

合理的一阶过孔设计始于尺寸规范。全通过孔的内径不应小于0.2mm(8mil),外径则应不小于0.4mm(16mil)。经验表明,外径最佳值为内径的2倍±2mil。例如,8mil内径匹配14-18mil外径能取得理想效果。

过孔间距对防止破孔至关重要。推荐过孔间最小间距不低于0.5mm,0.35-0.4mm的间距应极力避免,而≤0.3mm的间距则禁止使用。高密度布线区域可采用交错排列方式优化空间利用率,同时确保制造可靠性。

寄生效应与高速电路考量

一阶过孔的寄生效应需特别关注。过孔存在的寄生电容会延长信号上升时间,影响高速信号完整性。寄生电容计算公式为:C = 1.41εTD₁/(D₂ - D₁),其中T为板厚,D₁为过孔焊盘直径,D₂为阻焊区直径,ε为介电常数。

同时,过孔寄生电感也不容忽视,计算公式为:L = 5.08h[ln(4h/d)+1],其中h为过孔长度,d为钻孔直径。过孔电感会削弱旁路电容效果,影响电源完整性。这些寄生参数在高速电路设计中必须仔细评估,以确保信号质量。

04 一阶过孔在高速电路中的设计策略

信号完整性保护措施

高速电路设计中对一阶过孔的布局有特殊要求。信号换层时,过孔会产生阻抗不连续,导致信号反射。为减轻这一影响,可采用接地过孔布局优化——在信号过孔周围布置接地过孔,可提供完整返回路径,减少阻抗不连续。

研究表明,4个接地过孔环绕信号过孔的配置类似同轴结构,能有效控制阻抗波动。接地过孔与信号过孔的间距也需精心调整,这对保持一致的阻抗特性至关重要。

电源分配网络优化

电源过孔设计应采用更大尺寸以降低阻抗。电源和地过孔推荐使用较大直径(如0.3-0.4mm),并可并联多个过孔进一步减小阻抗。同时,电源引脚应就近打过孔,引线长度尽量缩短,以减少寄生电感对电源完整性的影响。

BGA区域的过孔布局尤其关键。过孔应严格位于焊盘中心,避免偏移导致连锡短路。完成后需进行塞孔盖油处理,确保BGA焊球平整,同时避免锡膏流入孔内引发焊接问题。

05 一阶过孔的工艺考量与成本优化

制造能力匹配设计

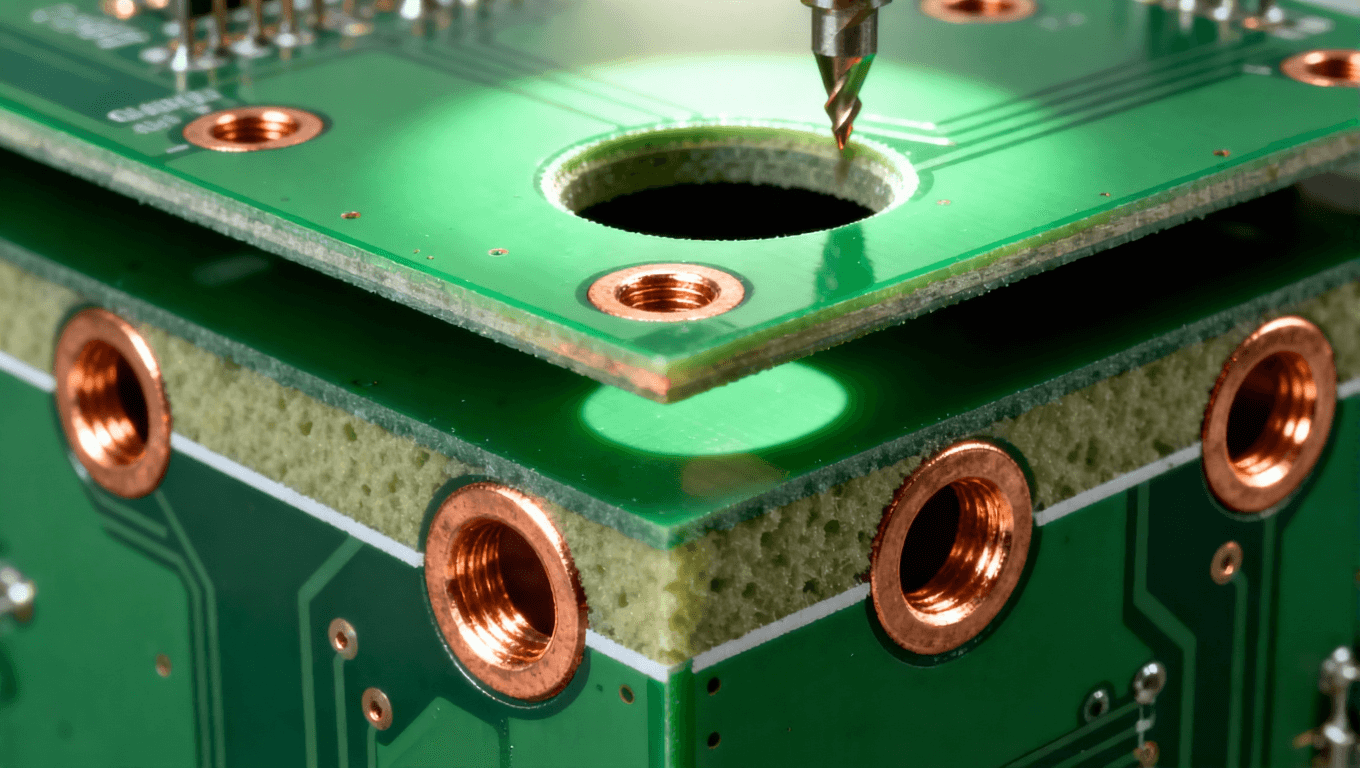

一阶过孔的制造工艺选择直接影响PCB的可靠性和成本结构。激光钻孔是一阶盲埋孔的标准制作方式,其精度显著高于机械钻孔。但激光钻孔深度有限制,通常孔深不超过孔径的6倍,否则电镀均匀性难以保证。

设计一阶过孔时需充分考虑板厂工艺能力。不同板厂对最小过孔孔径、最小线宽线距的加工能力存在差异。一般而言,主流板厂可稳定实现0.2mm孔径/0.2mm焊环的过孔加工。与板厂充分沟通其工艺规范,是确保设计成功的关键。

成本优化策略

成本优化需从设计阶段入手。合理减少过孔数量能显著降低成本,因为钻孔费用占PCB制板总成本的30%-40%。同时,避免非必要的二阶过孔设计,将层间连接尽量限制在相邻层间,能大幅简化工艺。

塞孔工艺对焊接质量至关重要。特别是当过孔位于焊盘附近或BGA区域时,必须进行塞孔盖油处理,防止锡膏流入导致虚焊。金属外壳器件下方的过孔也需塞孔避免短路,但散热过孔可保留开口以增强散热效果。

06 一阶过孔的实际应用场景与未来趋势

多样化应用场景

一阶过孔技术已广泛应用于各类电子设备中。普通消费电子(如物联网设备、智能家居控制器)多采用6-8层通孔板或一阶HDI板。这类产品对成本敏感,一阶过孔在满足性能需求的同时提供了最佳性价比。

嵌入式系统(如工业控制、网络设备)常使用8层一阶HDI板,在核心芯片下方采用一阶盲孔实现高密度布线,其他区域则使用通孔降低成本。这种混合设计平衡了性能与成本矛盾。

技术演进趋势

随着电子设备向高速化、高密度化发展,一阶过孔技术也在持续进化。微型过孔技术使过孔尺寸进一步缩小,支持更细间距BGA封装。堆叠一阶过孔技术通过将多个一阶过孔垂直堆叠,实现类似二阶过孔的功能,但工艺复杂度更低,为高密度互连提供了新思路。

未来,一阶过孔设计将更加注重信号完整性与工艺可行性的平衡。5G和高速数字电路对过孔寄生参数的容忍度越来越低,推动设计方法不断创新。仿真技术的进步使工程师能在设计阶段精确预测过孔性能,优化关键参数,减少试错成本。

当下,一阶过孔在普通消费电子和工业设备中仍是主流选择,因其在成本与性能间取得了最佳平衡。但对于追求极致小型化的设备,如可穿戴设备和高端智能手机,更复杂的高阶过孔技术仍是必要选择。

未来趋势表明,一阶过孔技术不会消失,而是朝着更精细化、更智能化的方向发展。设计与制造的无缝协作,将使一阶过孔继续在电子工程中发挥不可替代的作用。