深夜的实验室里,示波器屏幕上跳动的温度曲线让资深PCB设计工程师意识到:当储能系统功率密度突破每平方厘米15W,传统的热管理方案正走向失效临界点。这不是某个理论模型的推演结果,而是2024年国内某百兆瓦级储能电站BMS板卡批量失效事件的根源。那些看似完美的叠层结构与充足的铜箔余量,在持续充放电循环的热应力冲击下,暴露了储能PCB热管理设计的深层盲区。

一、储能PCB热失控的本质溯源

储能系统的PCB热管理远非简单的“散热片+导热硅脂”组合。在5MWh以上集装箱式储能系统中,单台BMS管理单元需监控数百串电芯,其MCU、AFE芯片、功率MOS管的热流密度可达常规工业控制板的3-7倍。热失控的本质是“热生成-热传导-热耗散”动态平衡的崩溃,而储能场景的特殊性在于:双向功率流动、间歇性工作模式、封闭空间热累积三者叠加形成的非稳态热冲击。

某第三方失效分析实验室数据显示,储能PCB的热失效案例中,43%源于热循环疲劳导致的焊点开裂,31%来自局部热点引发的绝缘层碳化,剩余26%则与热膨胀系数失配造成的铜箔剥离相关。这些数字背后,暴露了许多设计方案仍将储能PCB视为普通工业板卡的认知偏差。当环境温度在-30℃至65℃间剧烈波动时,FR-4板材的Z轴热膨胀系数(约50ppm/℃)与铜箔(17ppm/℃)的差异,会在每个热循环周期产生0.1%的剪切应变,2000次循环后焊点疲劳寿命即降至初始值的20%以下。

二、热阻抗拓扑:从芯片到环境的传导路径重构

传统热设计关注单一器件的结温(Tj),而储能PCB需要建立系统级热阻抗模型。完整的热传导链可分解为:芯片结壳热阻(Rjc)→导热界面材料(TIM)热阻→PCB垂直热阻(Rz)→平面扩散热阻→散热器热阻→环境热阻。其中被严重低估的是PCB垂直热阻,它由铜箔层、介质层、绝缘基材串联构成,其数值往往占总热阻的35%-50%。

以某型号铝基板为例,其结构为铜线路层(35μm)+环氧树脂绝缘层(75μm)+铝基底(1.5mm)。绝缘层的导热系数仅1.2W/(m·K),成为整个热传导链的瓶颈。通过采用高导热氮化铝填充环氧树脂将绝缘层导热系数提升至3.5W/(m·K),同时将其厚度压缩至50μm,可使整体热阻下降42%。这要求PCB制造商精确控制流胶量与压合压力,避免绝缘层过薄导致的耐压强度不足。

热过孔阵列设计是打破平面热阻的关键手段。常规设计中,工程师习惯在发热器件下方均匀布置0.3mm过孔,但热仿真表明,非对称布局效果更佳:在芯片中心区域采用0.25mm小孔径、1.2mm间距密集阵列,边缘区域则布置0.5mm大孔径、2.0mm间距稀疏阵列,可在不增加制板成本的前提下,将热扩散效率提升18%。这种设计利用了热阻网络中的非线性效应,小孔径区域形成低热阻通道快速导出核心热量,大孔径区域则平衡机械强度与导热需求。

三、主动与被动散热方案的博弈权衡

储能系统的密闭性要求使风冷与液冷方案的选择成为路线之争。某2MW/4MWh储能项目中,风冷BMSPCB的温度标准差达12.3℃,而液冷方案可将该数值控制在3.5℃以内。但液冷带来的结构复杂性、漏液风险与成本增加(约提升40%),又使其在分布式储能场景中受限。

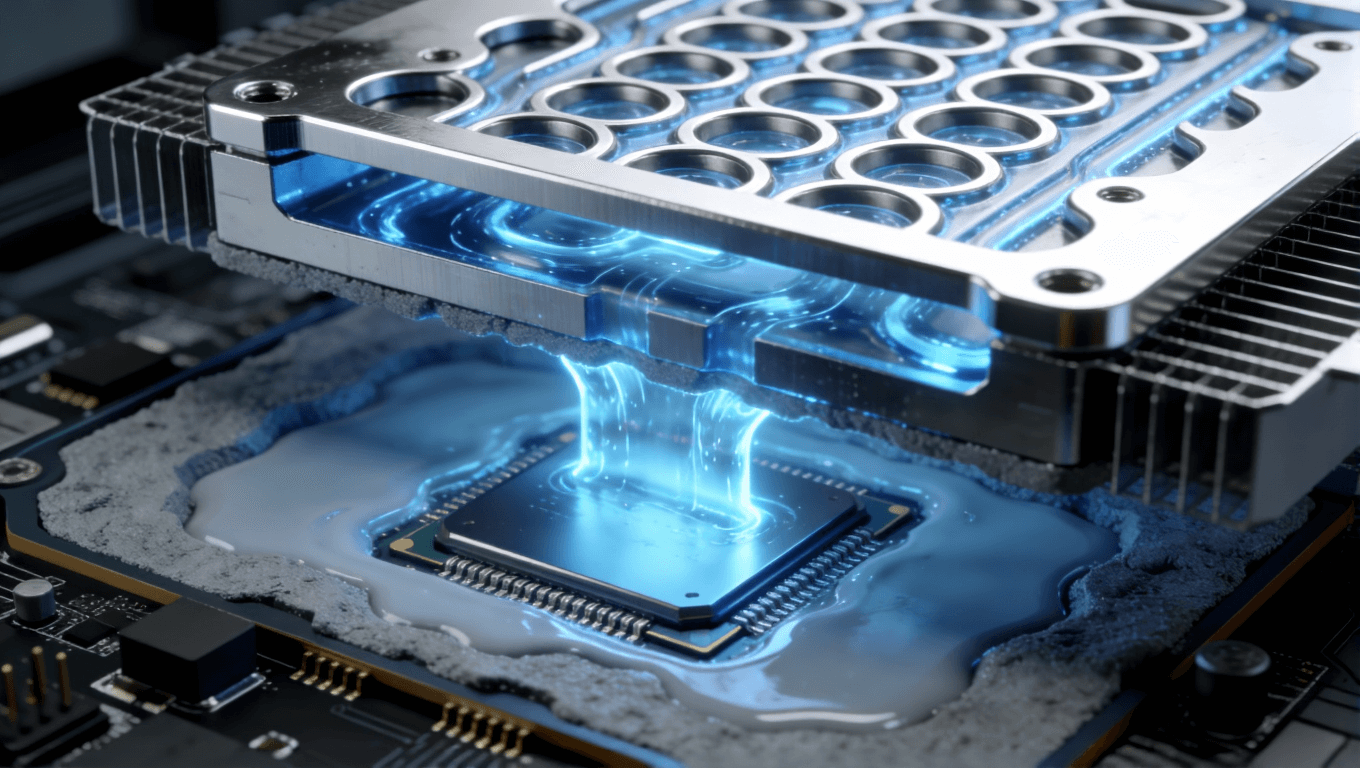

混合散热架构正在兴起:在PCB背面集成微流道冷板,正面发热器件采用相变导热材料(PCM)填充。微流道设计需遵循雷诺数Re<2000的层流原则,流道宽度0.8mm、深度1.2mm、间距1.5mm的半圆结构,可在0.5L/min流量下实现350W/(m²·K)的换热系数。相变材料选用石蜡/石墨烯复合体系,潜热值≥180J/g,在温度超限时可吸收2.3kJ热量,为温控系统赢得90秒响应时间。这种设计在2024年某工商业储能产品中成功通过UL9540A热失控蔓延测试。

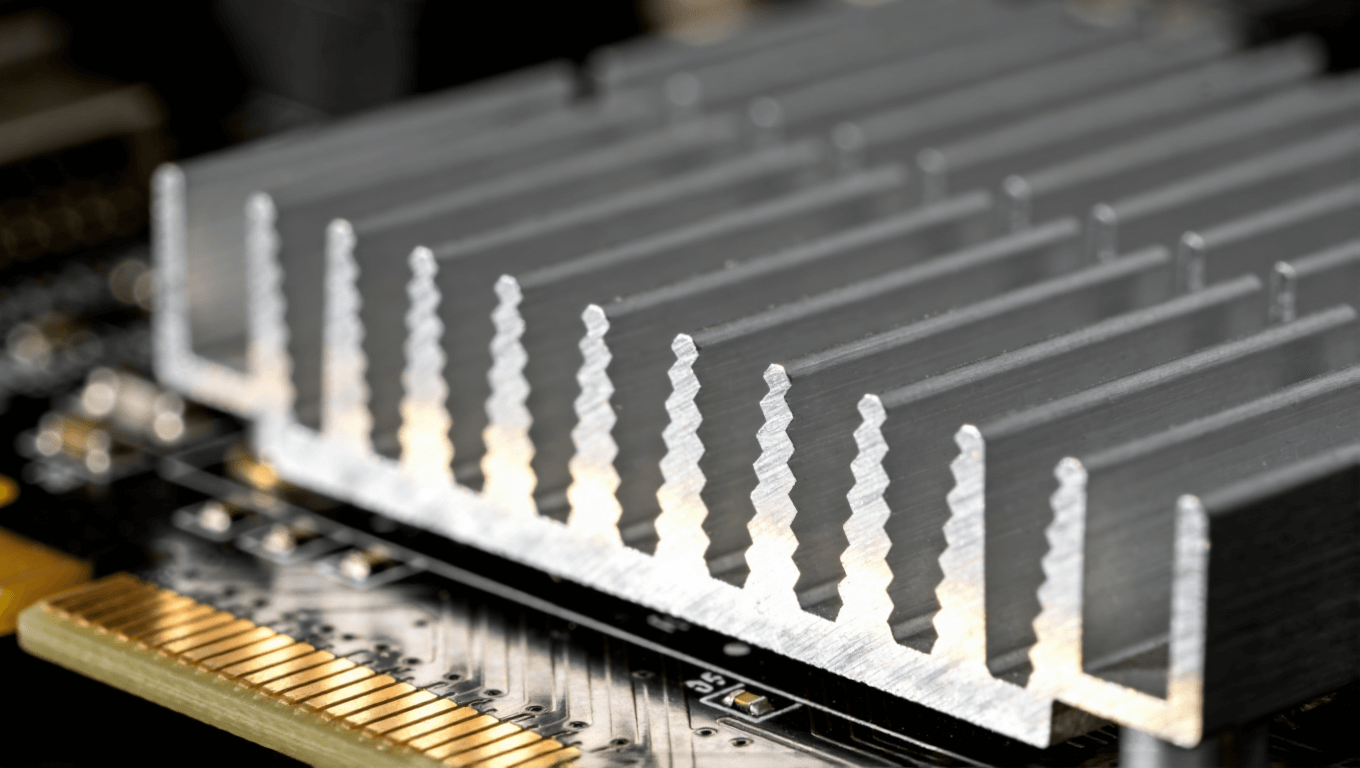

对于成本敏感型项目,增强型风冷方案仍有优化空间。在PCB边缘设计集成式散热翼片,与板卡一体化加工成型,翼片高度8mm、厚度0.5mm、间距2.5mm的锯齿结构,可增加1.8倍对流面积。配合IP65级防水风扇的脉冲调速策略(根据SOC状态动态调整占空比30%-80%),可使噪声控制在55dB以下,同时满足散热需求。

四、热仿真驱动的迭代设计范式

依赖经验公式的时代已经过去。储能PCB热管理设计必须嵌入多物理场协同仿真:电-热耦合(焦耳热)、热-力耦合(热应力)、热-流耦合(气流组织)。某BMS主控板仿真项目显示,当不考虑铜箔走线电流分布时,温度预测误差可达±15℃,而采用基于功率映射的精细化热源模型后,误差缩小至±2.3℃。

仿真模型的颗粒度决定设计精度。将PCB简化为均质块体是常见的错误。正确做法是:建立铜箔走线的精确几何模型,对IC封装进行DELPHI网络热阻等效,对TIM材料施加压力-厚度非线性曲线。在Fluent中采用k-ε湍流模型,网格数量控制在300万-500万,近壁面y+值保持30-100区间,迭代残差收敛至10⁻⁵量级。这样的仿真可在设计阶段识别潜在热点,避免后期改板带来的25万元级模具费用损失。

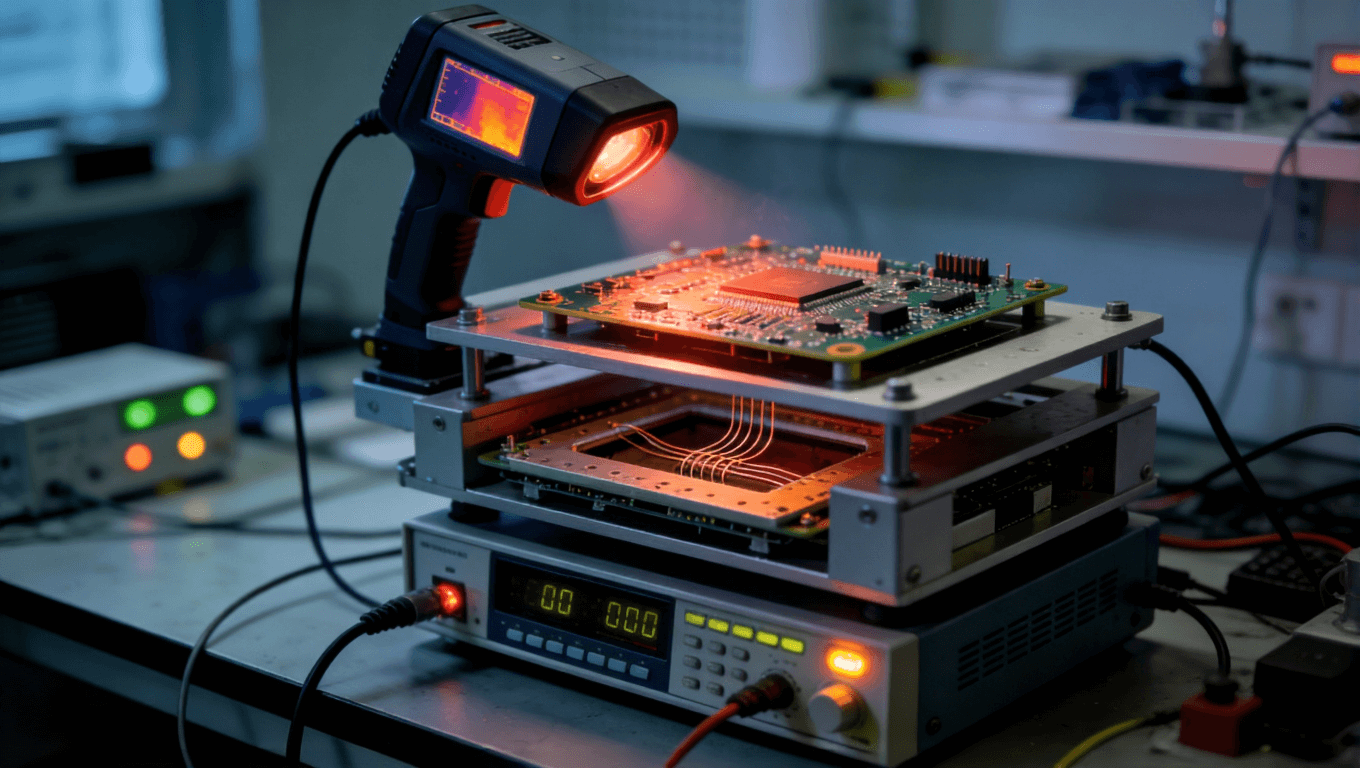

热测试验证的“三明治”法则同样关键:顶层采用红外热像仪捕捉表面温度场,中层嵌入热电偶矩阵(J型,直径0.2mm)监测关键节点,底层通过热阻测试仪(如T3Ster)测量瞬态热响应。某验证案例表明,红外测温会因PCB表面发射率不均产生±5℃偏差,必须配合接触式测量校准。测试数据需导入Minitab进行方差分析,确认温度分布的Cp值≥1.67,方可判定设计合格。

五、BMS热管理设计的特殊性考量

电池管理系统(BMS)的PCB热管理具有双向热干扰特征:既要为自身功率器件散热,又要承受电芯传递来的热量。在液冷储能系统中,冷却液带走电芯热量的同时,会使BMS安装面的环境温度降至15℃以下,而此时MOS管结温可能高达85℃,70℃的温差梯度会引发PCB翘曲变形。

热隔离设计是解决之道:在BMS与电芯支架间增加聚酰亚胺隔热垫(导热系数0.18W/(m·K),厚度3mm),阻断热传导路径;同时在PCB背面布置PTC加热膜,当环境温度低于-10℃时启动,防止冷凝水导致的绝缘失效。这种冗余设计使某高寒地区储能项目的年故障率从8.7%降至0.9%。

AFE采样芯片的热稳定性直接影响SOC估算精度。某型号芯片的增益温度系数为25ppm/℃,当PCB温度梯度达10℃时,单体电压采样误差可达2mV,导致SOC漂移3%-5%。热对称布局策略要求:将AFE芯片置于PCB几何中心,两侧对称布置去耦电容与采样电阻,铜箔铺铜率差异控制在5%以内,确保芯片结温波动同步性<0.5℃。

六、前瞻性技术路径与产业化挑战

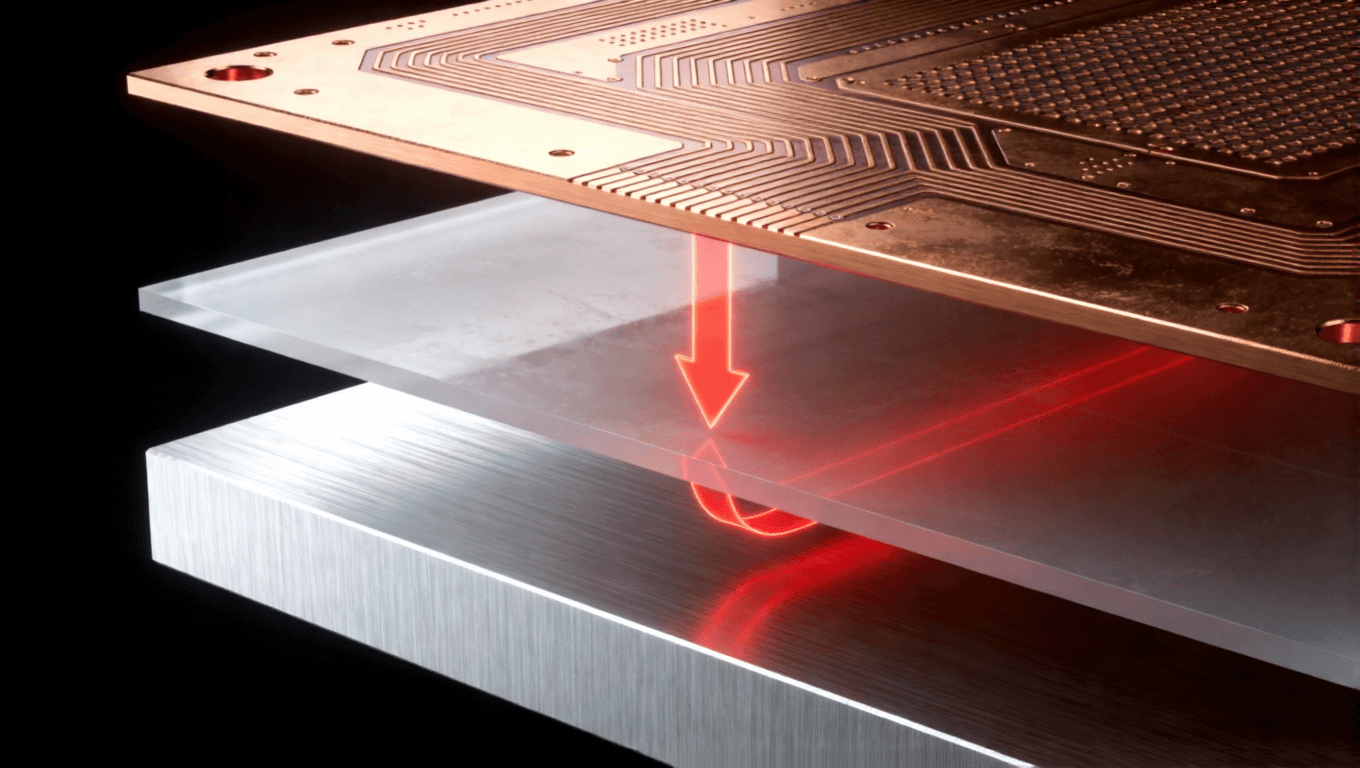

3D封装与嵌入式冷却正在重塑设计边界。将微流体通道直接嵌入PCB叠层,采用激光钻孔(孔径50μm)与电镀填充工艺,形成贯穿板体的冷却网络。试验数据显示,这种设计可将热阻降至传统方案的1/5,但制程良率目前仅65%,成本增加3倍,制约了规模化应用。

智能热管理芯片的突破更值得期待。ST公司2024年推出的STBCFG系列芯片集成温度感知-计算-驱动功能,内置神经网络可根据历史热数据预测温度趋势,提前50ms调整PWM频率以抑制热脉冲。配合PCB上印刷的石墨烯温度传感器阵列(精度±0.1℃),可实现像素级热场监控。

然而产业化仍面临标准缺失困境。IPC-2221对导热孔设计仅有定性描述,缺乏量化的热性能验收标准;GB/T36276侧重电池本体,对BMSPCB热管理要求模糊。这导致不同厂商的“热设计裕量”差异巨大,从20%到200%不等,形成劣币驱逐良币的行业乱象。

七、从设计到制造的完整闭环

热管理的有效性最终取决于制造过程控制。铝基板绝缘层的压合温度曲线偏差±5℃,就会导致导热系数离散性超过15%。采用在线红外热像监控与压合压力闭环反馈(精度±2%),可将批次一致性提升至95%以上。

可制造性设计(DFM) 中的热考量常被忽略。例如,过孔设计必须满足孔径/板厚比≥1:6,否则沉铜液无法有效交换,导致孔铜导热性能下降;散热铜箔边缘需添加spokes连接,避免蚀刻后翘曲。某量产项目因未在散热铜箔边缘设计应力释放槽,回流焊后平整度超差0.3mm,导致导热垫片压缩不均,热阻增加40%。

出厂热性能标定应成为必检项。建立热阻抗测试治具,在PCB关键位置施加热源(Q=10W),测量稳态温升,计算Rth=ΔT/Q,偏差超出标称值10%的板卡判定不合格。这项看似简单的测试,可拦截85%的制程异常。

八、结语:热管理设计思维的范式转移

储能PCB热管理不再是辅助性工作,而是与电气设计、结构强度并列的三大核心支柱。优秀的工程师必须理解:热是能量的流动,更是信息的载体——温度分布图谱直接反映了功率分配的合理性、布局的均衡性与材料的匹配度。当下行业正从“经验设计+冗余验证”转向“仿真驱动+精准控制”,这要求设计流程嵌入热阻抗预算、热应力协同分析、热-电-力多物理场优化等环节。