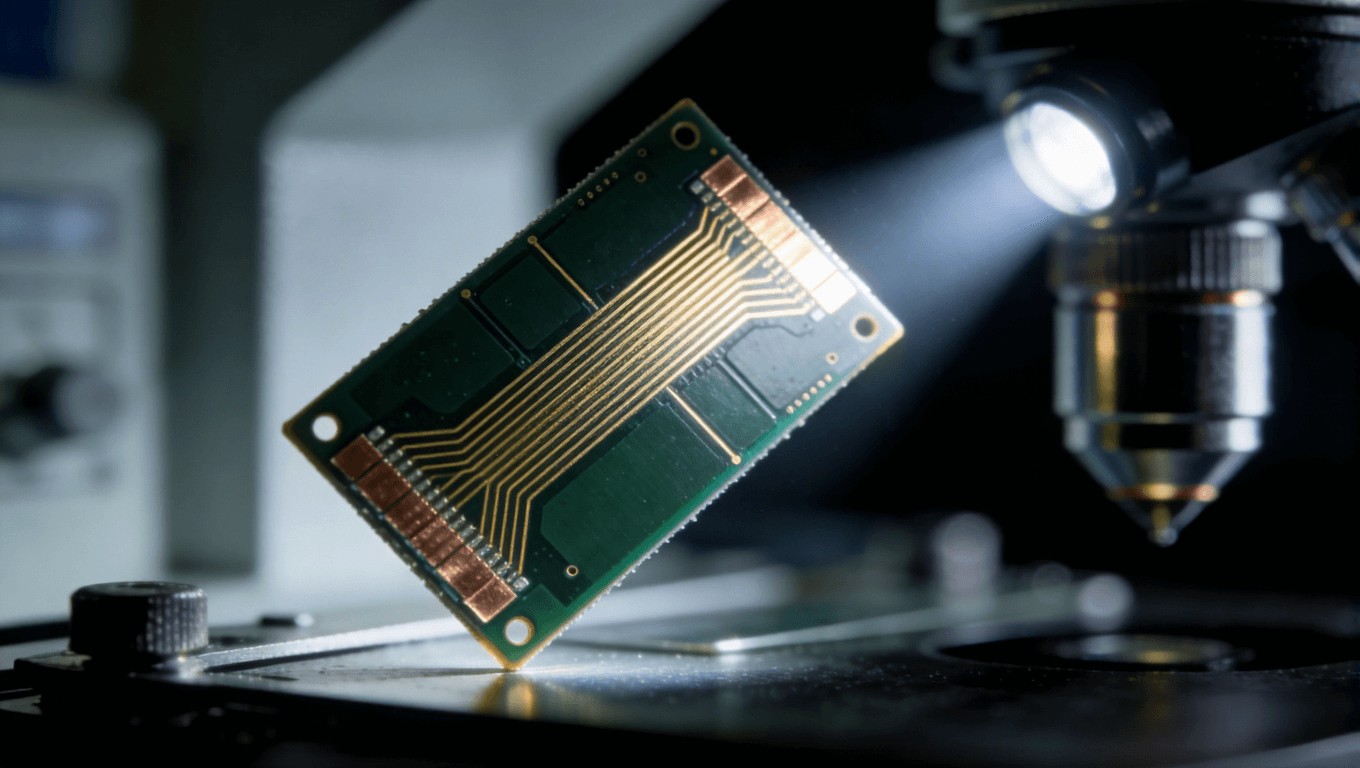

在激光雷达系统的核心,一块精心设计的印刷电路板(PCB)正静默决定着测距精度的高低。当时间数字转换器(TTC)需要捕捉纳秒级的时间差时,PCB传输线的阻抗控制不再是普通设计要求,而是成为区分平庸与卓越的技术分水岭。

在高速高频信号传输中,哪怕只是微小的阻抗失配,也会导致信号反射和失真,从而直接影响激光雷达的测距精度。本文将深入探讨激光雷达PCB阻抗控制的关键技术,揭示如何通过精密设计实现±1cm的高精度测距。

阻抗失配:激光雷达精度隐形杀手

激光雷达的核心竞争力在于测距精度,而精度直接依赖于控制板PCB上时间数字转换器(TTC)的信号完整性。TDC需要精确捕捉激光发射与回波之间的纳秒级时间差,然后将其换算为距离值,精度要求高达±1cm。

然而,TDC信号具有“高频性”(1GHz以上)和“微弱性”(mV级)特点,使得普通PCB极易引入噪声与衰减。实测数据显示,当PCB传输线阻抗失配时,会导致一系列问题:某测绘用激光雷达因PCB TDC线路介质损耗过大,1GHz信号传输3cm衰减超过3dB,导致测距误差从±1cm扩大至±5cm;某无人机激光雷达因电源噪声侵入TTC电路,时间差测量波动达5ns,对应距离偏差±7.5cm。

阻抗控制本质上是通过精确计算PCB走线的宽度、介质层厚度和介电常数,从而控制传输线特性阻抗,确保与元器件的阻抗匹配的过程。在高速高频电路设计中,阻抗匹配不仅影响信号完整性,更直接决定激光雷达的整体性能。

精密基材选择:阻抗控制的基础

实现精准阻抗控制的第一步在于选择合适的PCB基材。高频信号对PCB基材的介质损耗极为敏感,普通FR-4材料(tanδ=0.02)在1GHz以上频段的损耗已无法满足高精度激光雷达的要求。

低损耗基材成为首选方案。例如罗杰斯RO4835HT(tanδ≤0.003@20GHz)在1GHz信号传输3cm时衰减率≤0.8dB,远优于普通FR-4的3dB衰减。这种材料具有稳定且可预测的介电常数,为精密阻抗控制提供了理想基础。

介电常数(Dk)的稳定性对阻抗控制至关重要。即使同一种板材,其介电常数也可能存在波动,进而影响传输线的阻抗。通过仿真分析发现,介电常数波动会导致阻抗变化分布在44ohm到54ohm之间,变化范围可达10ohm,这对于高速信号是致命的。

针对不同应用场景的激光雷达,基材选择策略也有所不同: - 汽车激光雷达:选用Rogers 4350B系列,介电常数稳定在3.48±0.05 - 工业级长距雷达:采用PTFE基材,介电常数2.94±0.04,损耗角正切0.002 - 消费电子类雷达:高频FR-4折中方案,平衡性能与成本

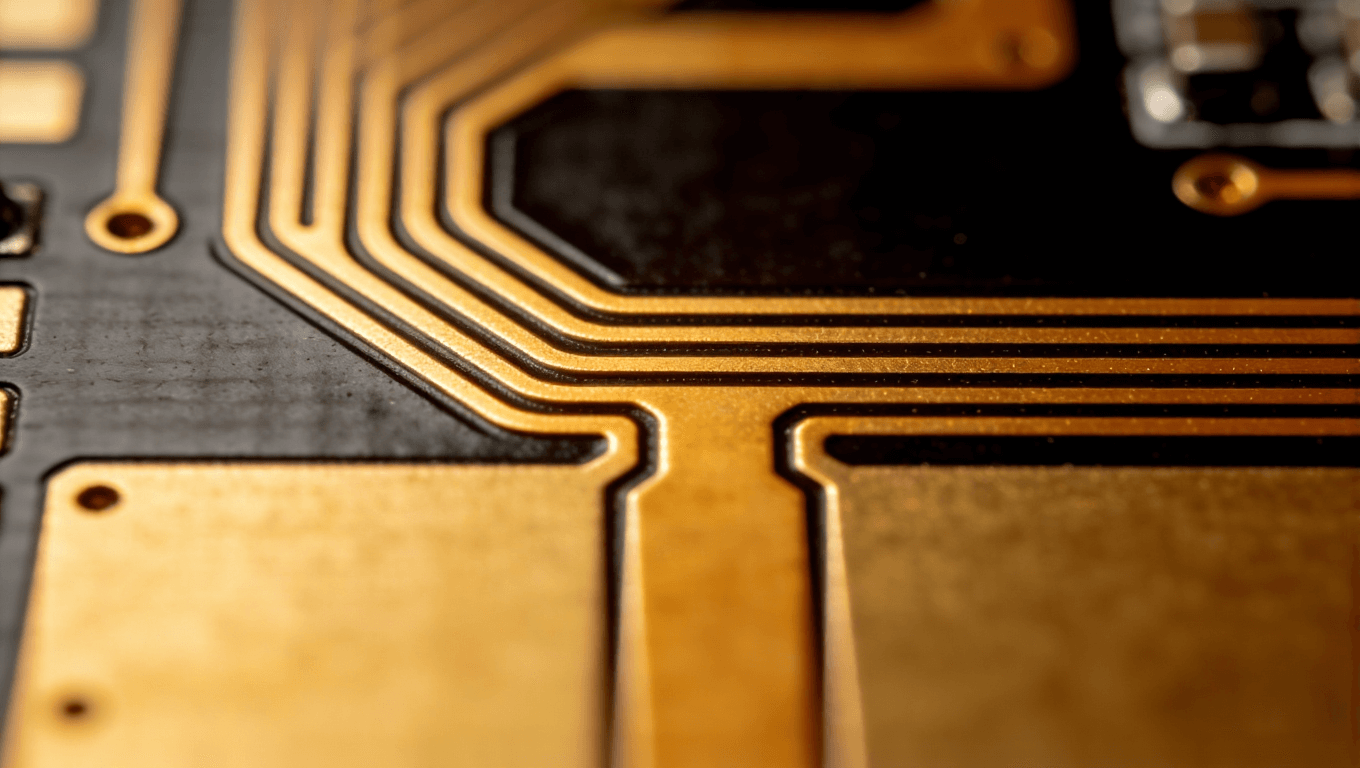

传输线设计:宽度、间距与参考平面的精密计算

线宽精度控制

传输线线宽控制是阻抗匹配的核心。线宽与阻抗成反比关系——线宽越宽,阻抗越小;线宽越窄,阻抗越大。生产过程中工艺不稳定会导致线宽变化,进而引起阻抗波动。据行业数据,传输线线宽的变化幅度通常在10%左右,这会导致阻抗最低可达46ohm,最高可达58ohm。

对于激光雷达中的高频信号传输,微带线精准布线至关重要。TDC时钟线路通常设计为线宽0.2mm、阻抗50Ω±2%的微带线,需要借助Polar SI9000等专业软件进行计算。在基材介电常数为3.48时,需精确匹配线宽与间距。布线时应避免交叉与90°弯折,采用135°圆弧过渡(半径≥0.5mm),以减少信号反射。

介质厚度与参考平面

介质厚度对阻抗控制同样关键。在PCB生产时,介质厚度的变化主要源于原材料、生产过程中的压合以及填胶环节。一旦介质厚度发生变化,不仅会造成阻抗改变,还会影响损耗。仿真结果显示,介质厚度不均会导致阻抗波动范围达10ohm,严重影响信号完整性。

参考平面的设计也不容忽视。传输线与参考平面之间的距离、参考平面的完整性以及参考平面的材质都会对阻抗产生影响。当传输线与参考平面的距离减小时,电容增大,阻抗减小;反之,距离增大则阻抗增大。参考平面不连续或分割会导致传输线的电流分布发生变化,从而改变阻抗特性。

针对激光雷达PCB,推荐采用“信号-地-信号”层叠顺序,有效抑制串扰。同时遵循20H原则(电源层比地层内缩20倍介质厚度),降低边缘辐射。

过孔设计:高频信号的隐形挑战

过孔在PCB设计中不可或缺,但对高频信号而言,过孔却是阻抗不连续的主要因素之一。过孔在传输线上表现为阻抗不连续的断点,一般过孔等效阻抗比传输线低12%左右。

过孔孔径的大小直接影响信号传输质量。在28GHz频段,0.3mm孔径的过孔每厘米损耗比0.2mm孔径高2.1dB,这种差异在长距离传输中会被急剧放大。大孔径的孔壁铜层电流路径更长,趋肤效应导致的导体损耗增加。

过孔的“Stub效应”与孔径密切相关。未去除的过孔残留段(Stub)会形成谐振腔,0.4mm孔径的Stub在8GHz时就会产生谐振峰,导致损耗骤增;而0.2mm孔径的Stub谐振峰出现在15GHz。对10GHz以上信号,应采用背钻工艺去除Stub,且残留长度控制在0.3mm以内,可使谐振峰衰减10dB以上。

优化过孔设计的关键策略包括: - 5-10GHz信号:推荐0.2-0.25mm孔径,焊盘直径0.4-0.5mm - 10-28GHz信号:必须采用0.15-0.2mm激光钻孔,强制背钻去除Stub - 28GHz以上信号:孔径≤0.15mm,采用镀银工艺降低孔壁电阻

工艺控制:从设计到成品的精准实现

蚀刻工艺与铜厚控制

PCB生产过程中的蚀刻工艺直接影响导线最终形态和尺寸。由于导体存在一定厚度,生产过程中蚀刻出的导线并非标准“矩形”结构,而是接近“梯形”。该梯形的角度会随铜厚变化而改变,铜厚越薄,角度越接近90°,这个角度大小会影响阻抗。例如,当角度为70°时,阻抗约为50ohm;当角度为90°时,阻抗约为48.37ohm。

铜箔厚度控制同样关键。PCB中的铜厚分为基铜厚度和镀铜厚度。通常基铜相对较为均匀,但也并非绝对;镀铜的均匀性则因工厂稳定性不同而差异较大。假设镀铜的变化范围为10%,通过仿真分析显示,阻抗主要在49.5到51ohm之间变化,相较于线宽变化对阻抗的影响,其变化区间较小。

表面处理与阻焊设计

高频场景下的表面处理选择直接影响信号损耗。沉金厚度需精准匹配趋肤深度——10GHz以下金层厚度≥0.3μm,10GHz以上≥0.5μm。金层均匀性要求厚度差异≤5%,避免阻抗波动。某24GHz雷达PCB沉金厚度1.0μm,成本比0.5μm增加40%,但信号插入损耗仅降低0.05dB/cm,性价比极低;调整为0.5μm后,损耗0.68dB/cm,满足设计要求(≤0.7dB/cm),成本降低40%。

阻焊开窗设计也需精心优化。高频信号在阻焊开窗的边缘易发生反射,边缘不光滑会导致阻抗突变。开窗边缘应采用“大圆角”(R≥0.2mm),避免锐角反射;开窗尺寸需精准匹配焊盘,偏差≤0.02mm;开窗区域应确保无油墨残留,保证表面平整。

激光雷达PCB阻抗控制的实战案例

案例一:高精度测绘激光雷达

某测绘用激光雷达初始设计使用普通FR-4基材,导致TDC线路介质损耗过大,1GHz信号传输3cm衰减超过3dB,测距误差从±1cm扩大至±5cm。通过优化设计,采用罗杰斯RO4835HT基材(tanδ≤0.003),并将TDC时钟线路设计为线宽0.2mm、阻抗50Ω±2%的微带线,同时避免90°弯折(采用135°圆弧过渡)。优化后,激光雷达测距误差从±5cm恢复至±1.2cm,满足高精度测绘需求。

案例二:无人机激光雷达时间测量优化

某无人机激光雷达因电源噪声侵入TDC电路,时间差测量波动达5ns,对应距离偏差±7.5cm。解决方案是采用“两级稳压+多级滤波”的低噪声电源设计:使用TI TPS7A4700 LDO(输出噪声≤5μVrms)将12V降至3.3V,再并联10μF钽电容+0.1μF MLCC电容+1nF陶瓷电容,使最终电源噪声≤3μVrms。同时,通过优化布局,将TDC电路与激光驱动电路间距增加至≥10mm,中间用接地隔离带(宽度≥3mm)分隔。优化后,时间差测量波动从5ns降至0.8ns,距离偏差缩小至±1.2cm。

案例三:车载激光雷达辐射发射整改

某车载激光雷达接收端驱动板在辐射发射测试中超标,问题根源在于阻抗失配导致的电磁辐射。整改方案包括:对LVDS差分线阻抗控制为100Ω±3%,采用5W间距(线宽0.15mm,间距0.75mm)布线;在差分线末端并联100Ω匹配电阻,并串联共模扼流圈;将驱动板分为功率地和信号地,通过单点连接减少地弹噪声。同时选用氧化石墨烯/苯并噁嗪复合屏蔽膜(厚度50μm),其电磁屏蔽效能(SE)在100kHz-3GHz频段达55-67dB。整改后,所有频段辐射发射均满足CISPR 25 Class 5限值要求,裕量≥2dB。

未来趋势:激光雷达PCB阻抗控制的技术展望

随着激光雷达向更高精度、更高分辨率方向发展,PCB阻抗控制技术也面临新的挑战与机遇。光子集成技术可能成为未来重要发展方向——将APD接收器、跨阻放大器(TIA)和ADC集成于同一芯片,减少外部高速走线,预计可降低辐射场强15-20dB。

动态电磁屏蔽系统集成频谱分析模块,可实时监测辐射频谱,通过MEMS致动器调整石墨烯膜的褶皱程度,实现100kHz-6GHz频段的动态屏蔽(SE动态调节范围20-60dB)。这种智能阻抗匹配技术有望应对复杂电磁环境下的阻抗控制挑战。

在材料领域,低温共烧陶瓷(LTCC) 与特种聚合物基材的研发为更高频率的激光雷达系统提供了可能。这些材料具有更稳定的介电性能和更低的损耗因子,有望在77GHz及以上频段的激光雷达中发挥关键作用。

结语

激光雷达PCB阻抗控制是一门融合电磁场理论、材料科学和精密制造技术的艺术。从基材选择到传输线设计,从过孔优化到工艺控制,每一个环节都需精益求精。只有将阻抗波动控制在极致范围内,才能确保激光雷达实现±1cm的高精度测距,为自动驾驶、测绘勘探和安防监控等领域提供可靠的技术支撑。

随着5G/6G通信、毫米波雷达和卫星导航等高频场景的快速发展,PCB阻抗控制技术将持续进化,为激光雷达性能提升开辟新的可能性。精心设计的PCB不仅是连接元器件的载体,更是释放激光雷达全部潜能的关键所在。