毫米波频段的信号特性,正在重新定义PCB的性能边界。当信号频率跃升至24GHz及以上,传统PCB的材料选择与工艺控制逻辑将全面失效——毫米级的波长带来了急剧增加的信号衰减、串扰与阻抗波动,任何微小的材料缺陷或工艺偏差,都可能导致整个电子系统彻底瘫痪。对于深耕5G通信、车载雷达、卫星导航等高端领域的企业而言,掌握毫米波PCB的材料与工艺特殊要求,既是突破技术瓶颈的关键,也是构建核心竞争力的基础。本文将从毫米波信号的本质特性出发,系统拆解其对PCB材料的核心诉求与工艺的严苛标准,为行业从业者提供兼具理论深度与实践价值的技术参考。

一、先搞懂:为什么毫米波PCB需要“特殊对待”?

要理解毫米波PCB的特殊要求,首先要回归毫米波信号的核心特性。毫米波的频率范围通常定义为24GHz-100GHz,对应的波长仅为1.25mm-3mm,与传统微波频段(1GHz-18GHz)相比,呈现出三大核心痛点,直接倒逼PCB材料与工艺升级:

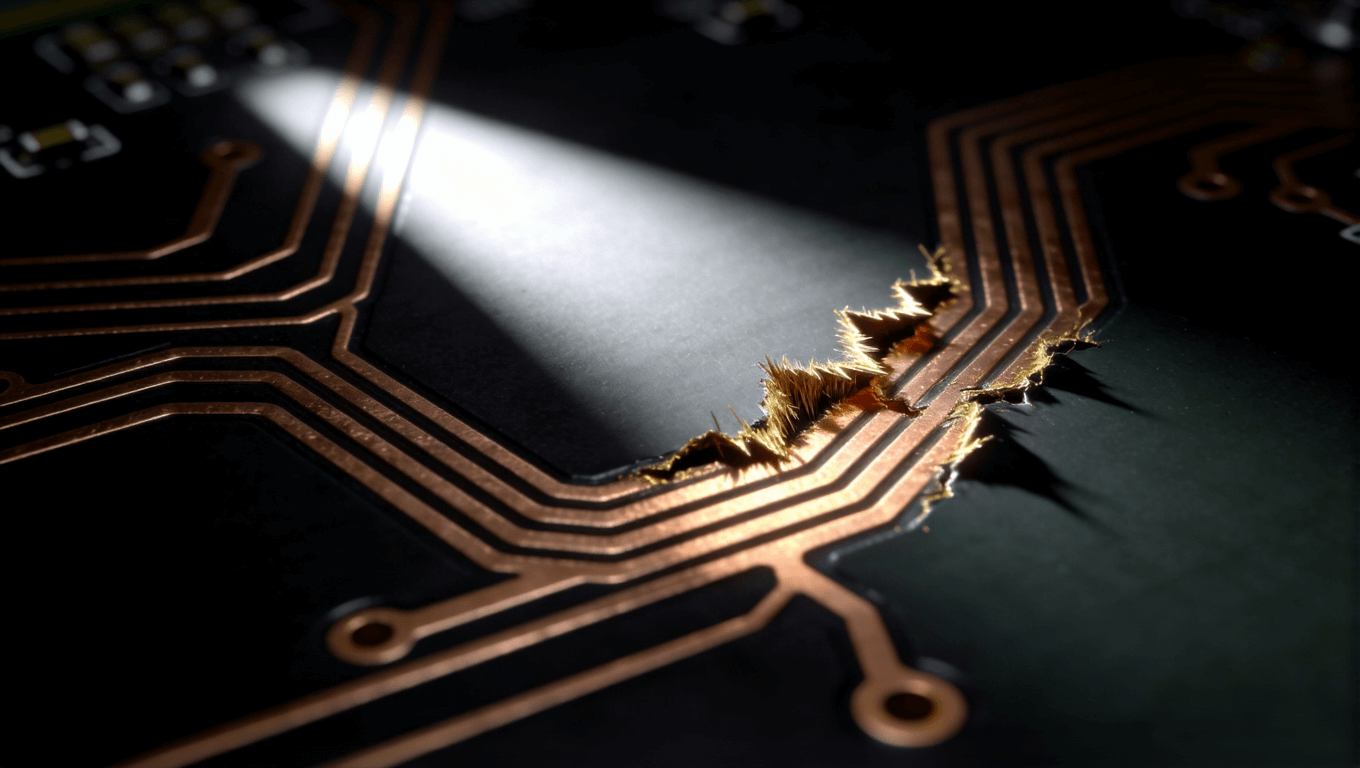

其一,信号衰减急剧增大。毫米波信号在介质中传输时,衰减程度与频率的平方成正比,频率越高,信号能量损耗越快。传统FR-4基材的介质损耗角正切(tanδ)通常在0.02以上,在60GHz频段传输时,每厘米的信号衰减可达数dB,根本无法满足长距离信号传输需求。其二,阻抗匹配难度飙升。毫米波PCB的特征阻抗对基材介电常数(εr)、线路宽度、介质厚度的微小变化极为敏感,哪怕是0.1mm的线路偏差或0.01的介电常数波动,都可能导致阻抗偏离设计值(通常为50Ω或75Ω),引发信号反射,影响传输质量。其三,电磁干扰(EMI)与串扰风险加剧。毫米波信号的波长极短,线路间距缩小后,相邻线路之间的电磁耦合效应显著增强,同时信号容易向外辐射,造成EMI污染,对PCB的屏蔽设计与线路布局提出了更高要求。

正是这三大痛点,决定了毫米波PCB不能沿用传统的材料体系与工艺标准,必须在“低损耗、高精度、高稳定性”三个维度构建专属的技术方案。

二、材料突破:毫米波PCB的“底层支撑”要求

材料是PCB性能的基础,对于毫米波PCB而言,材料的选择直接决定了信号传输效率、阻抗稳定性与使用寿命。不同于传统PCB以成本为核心的选材逻辑,毫米波PCB的选材以“适配毫米波信号特性”为首要原则,重点对基材、铜箔、阻焊油墨三大核心材料提出了特殊要求。

2.1 基材:低介电、低损耗是核心诉求

基材作为毫米波信号传输的“载体”,其介电常数(εr)和介质损耗角正切(tanδ)是决定信号传输质量的关键指标。传统FR-4基材的εr通常在4.2左右,tanδ在0.02以上,无法满足毫米波频段的低损耗需求,因此毫米波PCB必须选用专用的高频低损耗基材。

具体而言,毫米波PCB基材需满足三大特殊要求:一是低介电常数且稳定性高。介电常数越低,信号传输速度越快,同时阻抗稳定性越好。理想的毫米波PCB基材εr应控制在2.0-3.5之间,且在宽温度(-40℃-125℃)和宽频率范围内保持稳定,避免因环境变化导致介电常数波动。二是极低的介质损耗角正切。tanδ直接决定了信号在基材中的衰减程度,毫米波频段基材的tanδ需控制在0.005以下,部分高端应用(如卫星通信)甚至要求tanδ低于0.002,以最大限度降低信号损耗。三是优异的尺寸稳定性。毫米波PCB的线路精度和介质厚度精度要求极高,基材在加工过程中(如层压、钻孔、固化)的热膨胀系数(CTE)需尽可能低,尤其是Z轴方向的CTE,避免因热变形导致线路偏移、介质厚度不均,进而影响阻抗匹配。

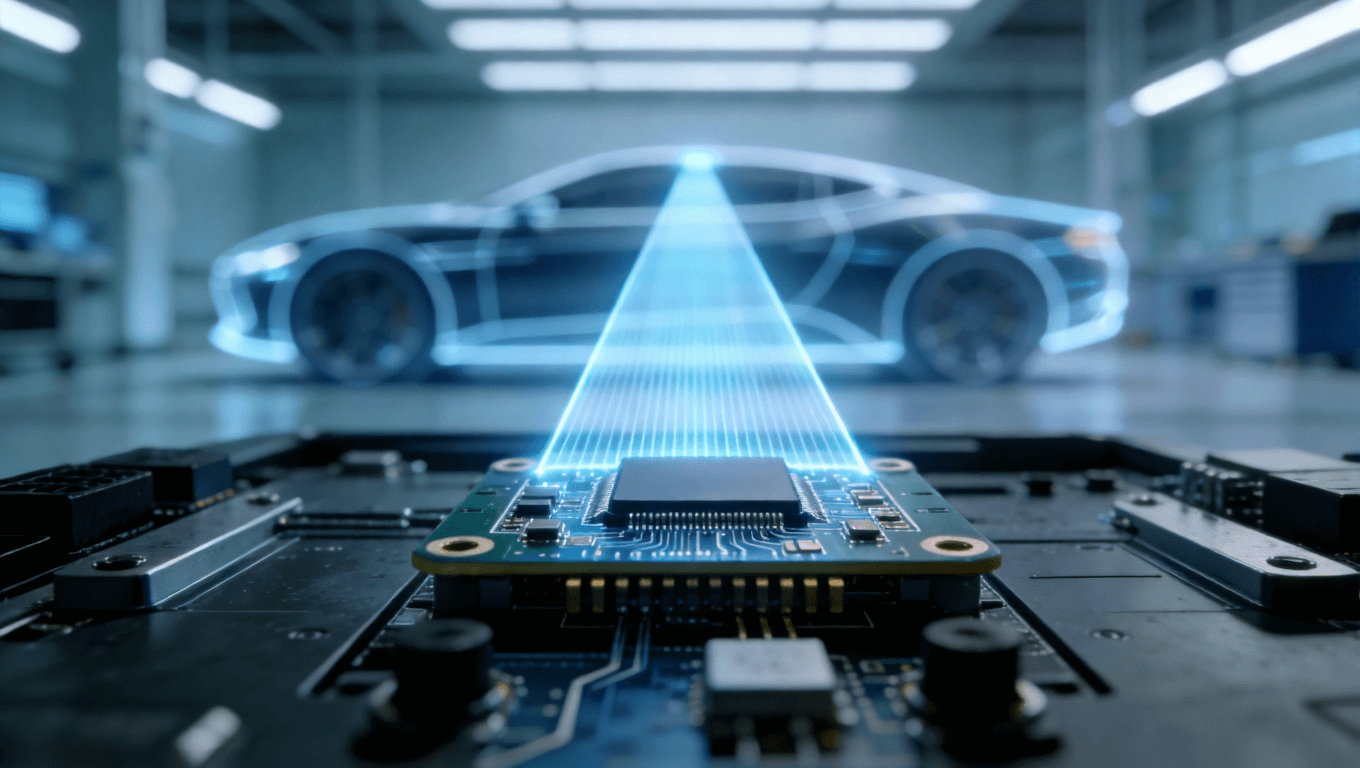

目前行业内常用的毫米波PCB基材主要分为三大类:聚四氟乙烯(PTFE)类、液晶聚合物(LCP)类和改性环氧树脂类。其中,PTFE类基材(如罗杰斯RO4350B、泰康利TLY-5)的εr可低至2.2,tanδ低至0.003,是毫米波高频应用的首选,但成本较高,加工难度大;LCP类基材具有优异的尺寸稳定性和高频性能,εr约为3.0,tanδ约为0.002,且适合柔性PCB制作,广泛应用于车载雷达、5G终端等场景;改性环氧树脂类基材(如FR-4高频改性料)则通过添加特殊填料降低εr和tanδ,成本相对较低,适合对性能要求适中的毫米波中低端应用。

2.2 铜箔:高导电、低粗糙度是关键

铜箔作为PCB的信号传输导体,其导电性能和表面粗糙度直接影响毫米波信号的传输损耗。在传统PCB中,铜箔的表面粗糙度通常在1.5μm-3.0μm之间,目的是增强铜箔与基材的结合力,但在毫米波频段,这种粗糙表面会引发严重的“趋肤效应”损耗。

趋肤效应是指高频信号会集中在导体表面极薄的一层传输,频率越高,趋肤深度越浅。在60GHz频段,铜的趋肤深度仅为0.8μm左右,若铜箔表面粗糙度超过趋肤深度,信号会在粗糙的表面“绕路”传输,不仅增加传输路径长度,还会引发信号散射,导致损耗急剧增加。因此,毫米波PCB必须选用低粗糙度铜箔,通常要求表面粗糙度(Rz)控制在0.3μm以下,部分高端应用甚至要求Rz低于0.1μm。

除了低粗糙度,毫米波PCB铜箔还需满足高导电率和高稳定性要求。高导电率可降低导体本身的电阻损耗,通常要求铜箔的导电率不低于100%IACS(国际退火铜标准);高稳定性则要求铜箔在高温加工和长期使用过程中,不易氧化、不易产生铜粉,避免因铜箔性能退化导致信号传输质量下降。目前,行业内常用的毫米波PCB铜箔主要为电解低粗糙度铜箔(VLP)和轧制铜箔,其中轧制铜箔的表面粗糙度更低、导电率更高,更适合高端毫米波应用。

2.3 阻焊油墨:低损耗、高绝缘是核心

阻焊油墨作为PCB的保护层,主要作用是防止线路氧化、短路和机械损伤。但在毫米波频段,阻焊油墨会直接接触信号线路,其介电性能和损耗特性会对信号传输产生显著影响。传统阻焊油墨的εr通常在3.5以上,tanδ在0.02以上,会导致毫米波信号产生额外的介质损耗,因此毫米波PCB必须选用专用的低损耗阻焊油墨。

毫米波PCB阻焊油墨的特殊要求主要包括三个方面:一是低介电常数和低介质损耗,理想的阻焊油墨εr应控制在3.0以下,tanδ控制在0.01以下,以减少对毫米波信号的额外衰减;二是优异的绝缘性能和耐化学性,毫米波PCB的线路间距极小,阻焊油墨需具备高绝缘电阻,避免线路之间发生漏电或串扰,同时需耐受加工过程中的化学药剂(如蚀刻液、清洗液)和长期使用环境中的湿度、温度变化;三是精准的涂覆精度,阻焊油墨的涂覆厚度需均匀,避免因厚度不均导致局部介电常数变化,进而影响阻抗匹配,通常要求涂覆厚度公差控制在±0.01mm以内。

目前,行业内常用的毫米波PCB阻焊油墨主要为改性环氧树脂类和聚酰亚胺类,其中聚酰亚胺类阻焊油墨的高频性能更优,适合高端毫米波应用,而改性环氧树脂类阻焊油墨则性价比更高,适合中低端应用。

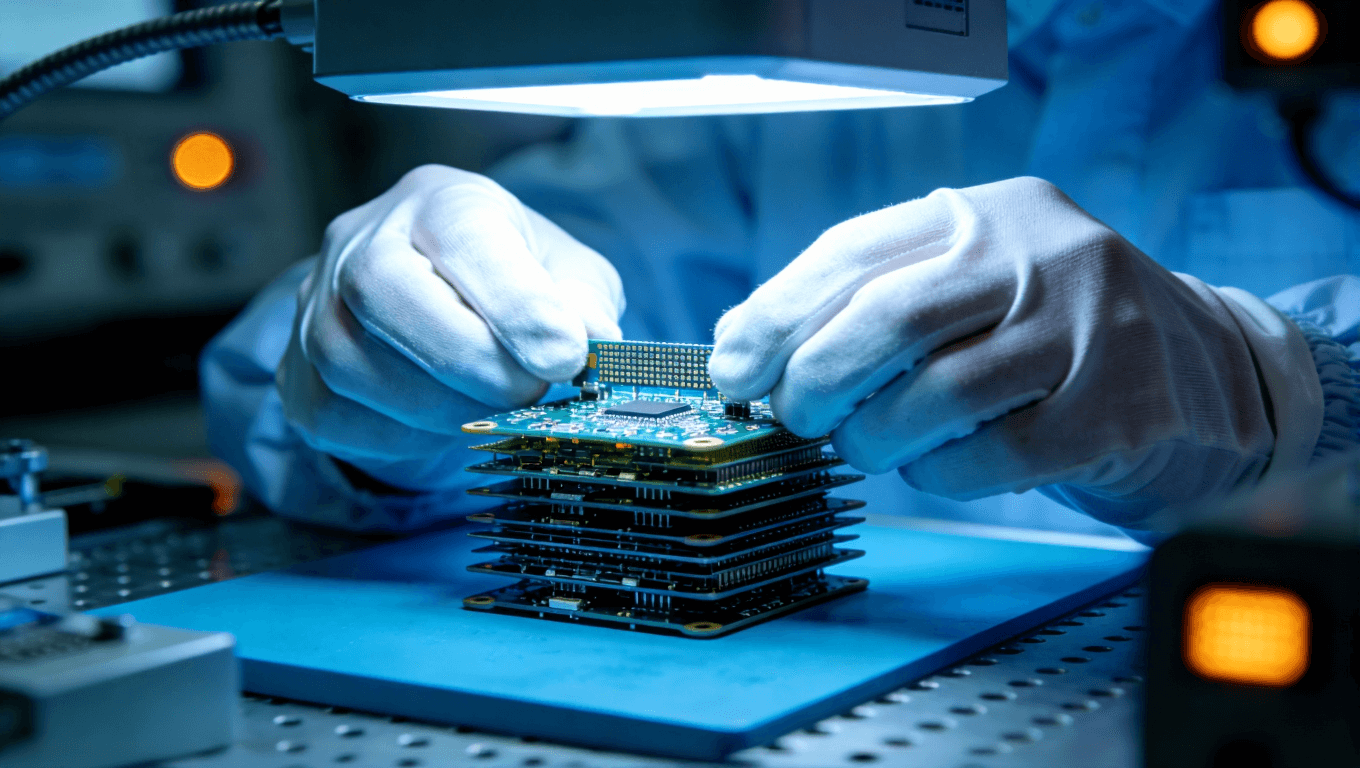

三、工艺升级:毫米波PCB的“精度把控”标准

如果说材料是毫米波PCB的“骨架”,那么工艺就是“血脉”。毫米波信号对PCB的线路精度、阻抗控制、层压质量、孔加工精度等工艺指标的要求,远超传统PCB一个数量级。传统PCB的工艺精度通常以0.1mm为单位,而毫米波PCB则需要以0.01mm为单位进行控制,任何微小的工艺偏差都可能导致产品失效。以下将从线路制作、层压工艺、钻孔与孔金属化、表面处理四大核心工艺,拆解毫米波PCB的特殊要求。

3.1 线路制作:高精度、低损耗是核心目标

毫米波PCB的线路是信号传输的核心通道,其宽度精度、边缘光滑度直接决定了阻抗匹配质量和信号传输损耗。在传统PCB中,线路宽度公差通常控制在±0.05mm以内,而毫米波PCB的线路宽度公差需控制在±0.01mm以内,部分高端应用甚至要求±0.005mm,以确保阻抗偏差不超过±5%的设计要求。

要实现如此高的线路精度,传统的网印蚀刻工艺已无法满足需求,毫米波PCB必须采用高精度的线路制作工艺,目前行业内主流的工艺为激光直接成像(LDI)+ 酸性蚀刻工艺。LDI工艺通过激光直接在感光干膜上成像,分辨率可达2μm-5μm,能够精准控制线路宽度和边缘光滑度,避免网印工艺带来的套印偏差和线路边缘锯齿状缺陷;酸性蚀刻工艺则通过精准控制蚀刻液浓度、温度和蚀刻时间,确保线路蚀刻均匀,避免出现线路过蚀刻或欠蚀刻的情况。

此外,毫米波PCB的线路间距也需严格控制。由于毫米波信号的串扰风险较高,线路间距通常需大于3倍的线路宽度,同时需采用差分线路设计,进一步降低串扰。在线路布局上,还需避免出现锐角、直角等不规则形状,采用圆弧过渡,减少信号反射。

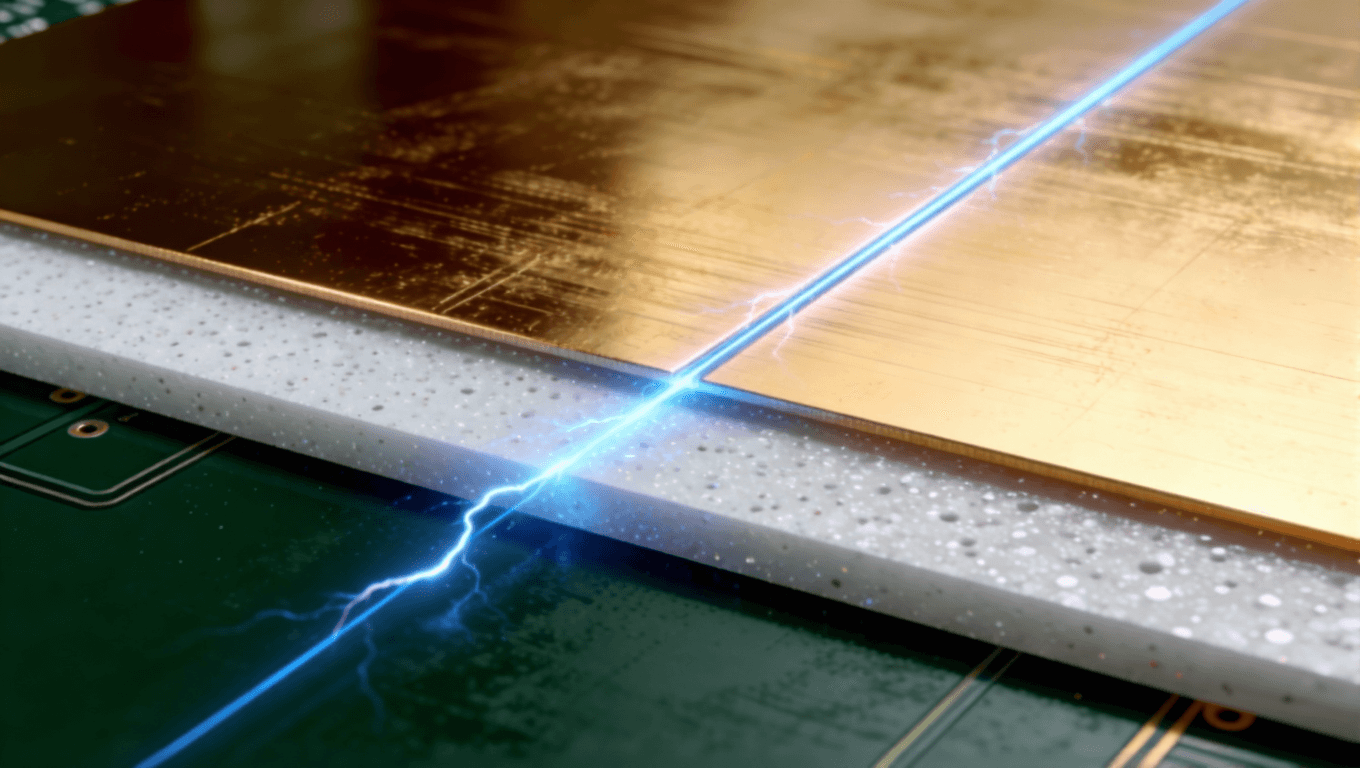

3.2 层压工艺:高平整、低偏差是关键

毫米波PCB通常为多层板结构,层压工艺的质量直接影响PCB的平整度、介质厚度均匀性和层间对齐精度,进而影响阻抗匹配和信号传输质量。传统的层压工艺由于压力、温度控制精度不足,容易导致PCB出现翘曲、分层、介质厚度不均等问题,无法满足毫米波PCB的要求。

毫米波PCB的层压工艺需满足三大特殊要求:一是精准的温度和压力控制。层压过程中,温度上升速率、保温温度、降温速率需严格按照基材的特性参数设定,避免因温度波动导致基材变形或介电性能变化;压力需均匀分布在PCB表面,通常采用分步加压的方式,确保层间结合紧密,无气泡、分层现象。二是高精准的层间对齐。多层板的层间对齐偏差需控制在±0.02mm以内,否则会导致埋孔、盲孔无法精准对接,影响信号互联和阻抗匹配。为实现高对齐精度,通常采用销钉定位或光学定位技术,其中光学定位技术的精度更高,适合高端毫米波PCB。三是严格的介质厚度控制。每层介质的厚度公差需控制在±0.005mm以内,确保整个PCB的特征阻抗均匀一致。在层压前,需对芯板和半固化片的厚度进行精准测量,根据测量结果调整层压参数,避免因介质厚度偏差导致阻抗波动。

3.3 钻孔与孔金属化:微小化、高精度是核心需求

毫米波PCB的孔主要包括通孔、盲孔和埋孔,用于实现层间信号互联。由于毫米波PCB的线路密度高、板厚较薄,孔的尺寸通常较小,盲孔直径可低至0.1mm以下,埋孔直径可低至0.08mm以下,这对钻孔和孔金属化工艺提出了极高的精度要求。

在钻孔工艺上,传统的机械钻孔工艺由于钻头直径限制和钻孔偏差较大,已无法满足微小孔的加工需求,毫米波PCB通常采用激光钻孔工艺。激光钻孔工艺通过高能激光束瞬间熔化基材和铜箔,形成微小孔,钻孔精度可达±0.002mm,能够精准控制孔的直径和深度。在钻孔过程中,需严格控制激光功率、钻孔速度和冷却方式,避免因激光能量过高导致孔壁碳化、基材损伤,进而影响孔的绝缘性能和金属化质量。

孔金属化工艺的核心要求是确保孔壁镀层均匀、附着力强、导电性能好。毫米波PCB的孔壁镀层厚度通常要求在0.01mm-0.015mm之间,镀层厚度公差需控制在±0.002mm以内,避免因镀层厚度不均导致孔的阻抗偏差。为实现这一要求,通常采用化学镀铜+电解镀铜的两步法工艺:化学镀铜用于在孔壁形成一层均匀的导电薄膜,作为后续电解镀铜的基底;电解镀铜则用于增厚镀层,确保镀层厚度满足要求。在镀铜过程中,需严格控制镀液浓度、温度、电流密度和电镀时间,避免出现镀层空洞、脱落等缺陷。

3.4 表面处理:低损耗、高可靠性是关键

毫米波PCB的表面处理主要用于保护铜箔表面,防止氧化,同时确保元器件焊接的可靠性。传统的表面处理工艺(如热风整平、化学镀镍金)由于镀层厚度不均、介电性能不佳,会对毫米波信号传输产生不利影响,因此毫米波PCB需选用专用的表面处理工艺。

目前,行业内常用的毫米波PCB表面处理工艺主要为化学镀镍钯金(ENEPIG)和有机可焊性保护剂(OSP)。ENEPIG工艺的镀层结构为镍-钯-金,其中钯层可有效阻挡铜的扩散,金层则具有优异的导电性和可焊性,且镀层厚度均匀,介电性能稳定,适合高端毫米波应用;OSP工艺则通过在铜箔表面形成一层有机保护膜,防止铜氧化,具有成本低、工艺简单的优点,且保护膜的介电损耗极低,适合对成本敏感的毫米波中低端应用。

无论采用哪种表面处理工艺,都需确保镀层厚度均匀、附着力强,且表面平整度高,避免因表面处理缺陷导致焊接不良或信号传输损耗增加。

四、总结:毫米波PCB材料与工艺的核心逻辑

毫米波PCB的材料与工艺要求,本质上是对“信号传输损耗最小化”和“性能稳定性最大化”的极致追求。在材料选择上,核心是围绕“低介电、低损耗、高稳定”三大关键词,选用专用的高频低损耗基材、低粗糙度铜箔和低损耗阻焊油墨;在工艺控制上,核心是围绕“高精度、高均匀、高对齐”三大关键词,采用激光直接成像、精准层压、激光钻孔等高精度工艺,确保每一个环节的偏差都控制在允许范围内。

对于企业而言,要突破毫米波PCB的技术瓶颈,不仅需要投入资金引进先进的生产设备和检测仪器,更需要建立完善的材料选型体系和工艺控制体系,结合具体的应用场景(如5G通信、车载雷达、卫星导航),针对性地优化材料与工艺方案。随着毫米波技术的不断普及,毫米波PCB的材料与工艺技术也将持续迭代升级,未来将朝着“更低损耗、更高精度、更低成本”的方向发展,为高端电子设备的创新提供更强有力的支撑。