高频信号的顺畅传输,是光模块从100G向400G、800G乃至1.6T速率演进的核心前提,而PCB过孔作为信号层间互联的关键节点,其设计优劣直接决定了信号完整性、散热效率与产品可靠性的上限。一个被忽视的过孔细节,可能导致信号反射加剧、插入损耗超标,最终让光模块在极限速率下陷入误码率飙升的困境。本文从过孔设计的核心挑战出发,拆解多维度优化策略,结合实战经验构建科学设计体系,为高频光模块PCB设计提供可落地的技术方案。

一、光模块PCB过孔设计的核心技术挑战

光模块PCB的特殊应用场景,使其过孔设计面临高频信号、高密度集成与严苛散热需求的三重压力。与普通PCB不同,光模块内部既要承载112Gb/s PAM4级别的高速串行信号,又要在QSFP-DD等小型化封装内实现多通道互联,同时还需应对高功率器件带来的散热难题,这些需求的叠加让过孔设计成为技术攻坚的核心靶点。

1.1 寄生参数引发的信号完整性危机

在低频电路中可忽略的过孔寄生电容与电感,在光模块高频场景下(信号频率>1GHz)会成为信号传输的主要障碍。过孔的寄生电容源于孔壁与接地层的耦合,寄生电感则来自孔壁本身与引线,其数值虽小但影响显著。根据实测数据,一个直径0.8mm的常规过孔,寄生电容可达0.5~1pF,寄生电感约为5~10nH,这会导致信号上升沿变缓、高次谐波衰减,单过孔即可引入数十ps的时序偏差,多过孔累积效应更会让信号眼图严重闭合。

寄生参数的负面影响在高速光模块中尤为突出。以400G光模块为例,当信号速率提升至112Gb/s时,过孔处的阻抗突变若超过±7%,误码率会直接提升10倍。更关键的是,寄生参数会随频率升高呈指数级增长,800G光模块的10GHz以上高频信号,在常规过孔处的插入损耗可达到0.8dB,远超行业0.3dB/inch的标准要求。

1.2 阻抗不连续与参考平面破坏

光模块PCB对阻抗一致性要求极高,需稳定支持50Ω(单端)或100Ω(差分)阻抗,偏差需控制在±5%以内。而过孔作为层间互联节点,极易破坏阻抗连续性与参考平面完整性。当信号通过过孔换层时,若参考平面从地层切换至电源层,或反焊盘设计不合理,会导致阻抗突变6~7Ω,反射系数达到5%,直接引发信号反射。

高密度集成进一步加剧了这一问题。为实现多通道互联,光模块PCB需密集布置过孔,密集的反焊盘会割裂参考平面,形成不完整的信号回流路径,不仅导致阻抗波动,还会增加电磁辐射风险。某实测数据显示,未优化的密集过孔区域,信号串扰可从-35dB升至-32dB,电磁辐射强度提升20%。

1.3 散热与密度的协同难题

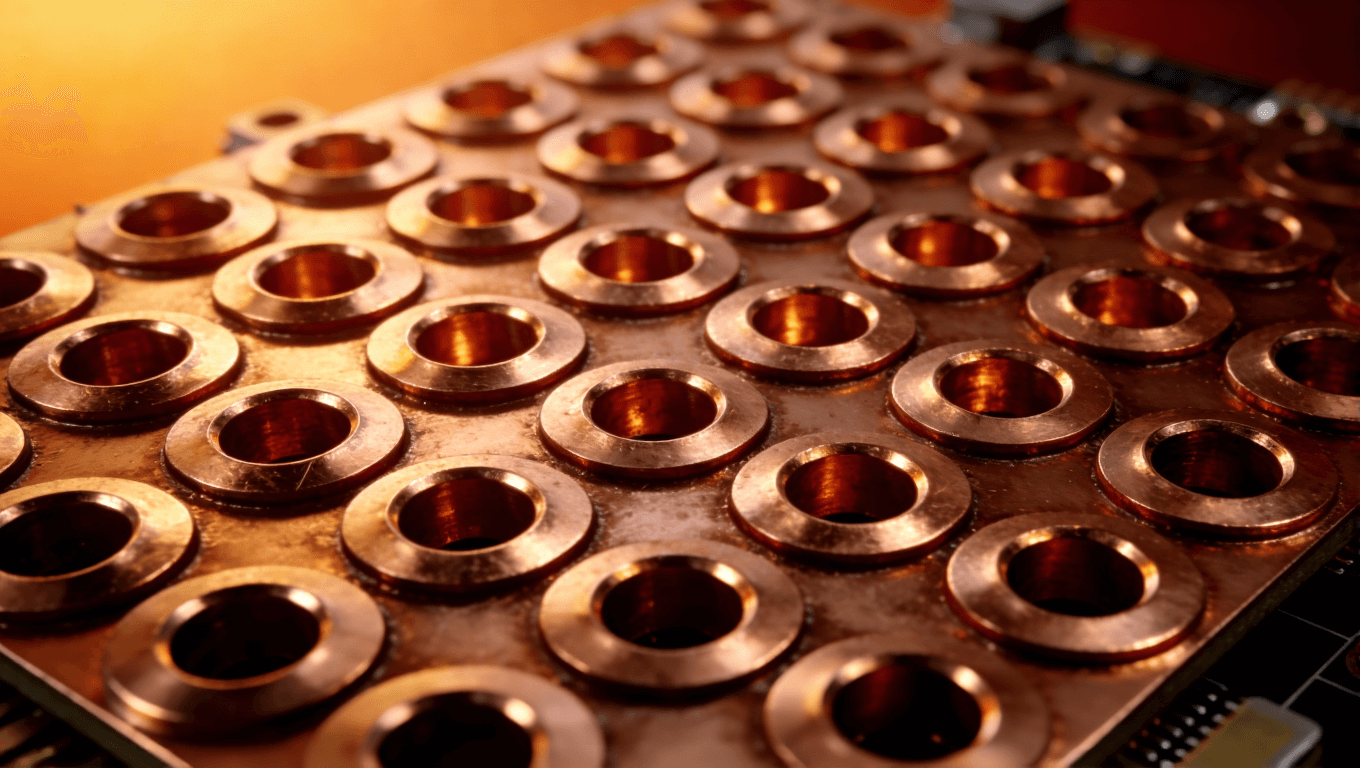

光模块功耗随速率提升呈指数增长,100G以上高功率模块需通过过孔构建垂直散热通道,将器件热量传导至底层铜皮。常规做法是在光电器件下方布置0.2~0.4mm的散热过孔,孔间距≤1mm,形成密集散热阵列。但这种设计与高密度信号过孔存在空间冲突,过度密集的散热过孔会进一步破坏参考平面,加剧信号干扰。

同时,散热过孔的设计还需平衡导热效率与制造工艺。若孔径过小,会导致孔壁镀铜不良,影响导热效果;若孔径过大,则会占用过多布线空间。板厚与孔径比(Aspect Ratio)的控制同样关键,高频光模块PCB建议将其控制在4:1以内,否则会严重影响钻孔精度与孔壁质量。

1.4 特殊孔型的信号干扰隐患

光模块PCB中常用的喇叭孔、台阶孔等特殊孔型,虽能满足机械安装需求,但会带来额外的信号完整性问题。喇叭孔的锥形孔壁会形成“反射陷阱”,当角度>60°时,阻抗可瞬间下降10Ω以上,2.4GHz信号传输距离骤减30%;台阶孔的阶梯结构则会形成“阻抗断崖”,相邻台阶直径差若>0.5mm,10GHz信号反射损耗可达-12dB,远差于直孔的-25dB。

二、光模块PCB过孔设计的多维度优化策略

针对上述挑战,光模块PCB过孔设计优化需秉持“参数精准化、结构匹配化、布局协同化”的核心原则,从孔径选型、孔型设计、阻抗匹配、布局规划等多维度构建解决方案,同时结合仿真工具与工艺验证,实现信号性能与制造可行性的平衡。

2.1 孔径与孔型的精准选型

孔径选择需遵循“最小可行原则”,在满足制造工艺与机械强度的前提下,尽量减小孔径以抑制寄生参数。高频光模块PCB过孔直径推荐为0.2~0.4mm,1.6T等超高速光模块可采用0.1~0.15mm的微过孔,通过缩短过孔长度(采用薄芯板叠层结构)进一步降低寄生电感与电容。根据公式计算,将孔径从0.8mm减小至0.3mm,寄生电容可降低60%以上,寄生电感降低40%。

孔型选择需结合信号类型与布线需求精准匹配:高速信号优先采用盲孔/埋孔替代通孔,盲孔仅连接表层与相邻内层,埋孔连接内层与内层,两者均可缩短过孔长度,减少参考平面破坏。例如400G光模块的SerDes通道,采用0.2mm埋孔设计,可使插入损耗从0.8dB降至0.35dB。对必须使用通孔的场景,可采用背钻(Back Drill)技术去除多余孔段,减少寄生参数影响。

特殊孔型需进行针对性优化:喇叭孔角度应≤45°,孔深控制在板厚的1/3以内,剩余部分采用直孔结构,并在孔两端增加≥2mm的50Ω阻抗匹配线;台阶孔采用“渐变台阶”设计,相邻台阶直径差≤0.3mm,在台阶处增加接地铜环(宽度≥0.5mm),可使串扰降至-38dB,接近直孔水平。

2.2 阻抗匹配的全链路优化

过孔阻抗匹配需实现与传输线的全链路一致性,核心优化手段包括反焊盘设计、参考平面规划与阻抗补偿。反焊盘尺寸需根据信号频率精准计算,高频场景下反焊盘直径应比过孔直径大0.2~0.4mm,通过增大镂空区域减小耦合电容。例如0.3mm孔径的高速过孔,反焊盘直径推荐为0.6~0.7mm,可使过孔阻抗稳定在50Ω±3%范围内。

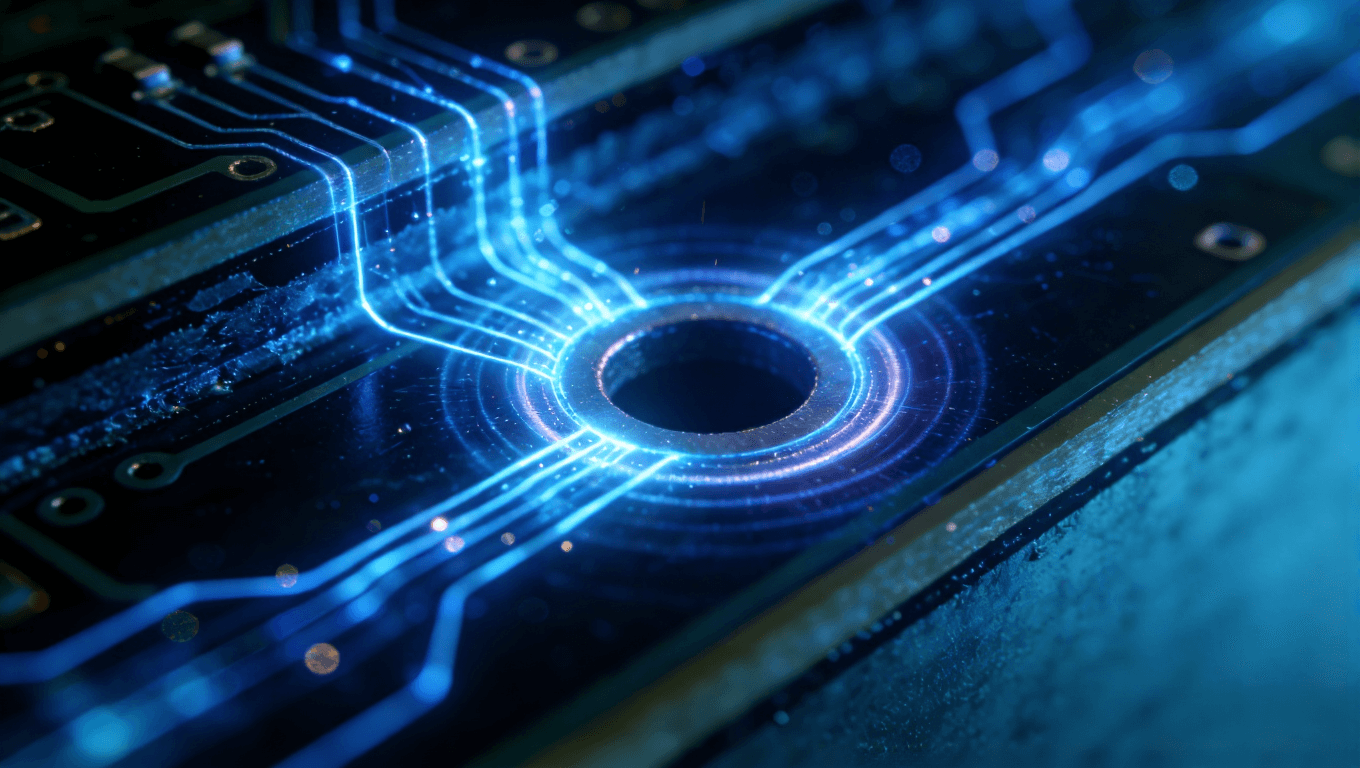

参考平面规划需保障信号回流路径的连续性,高速信号换层时优先选择完整地层作为参考平面,避免跨电源层切换。若必须跨层,需在信号过孔周围布置地过孔,形成“屏蔽环”,地过孔与信号过孔的距离应不超过0.5mm,数量不少于4个,确保回流电流顺畅。对差分信号过孔,需保持双孔对称布置,间距控制在2~3倍孔径,避免阻抗不平衡。

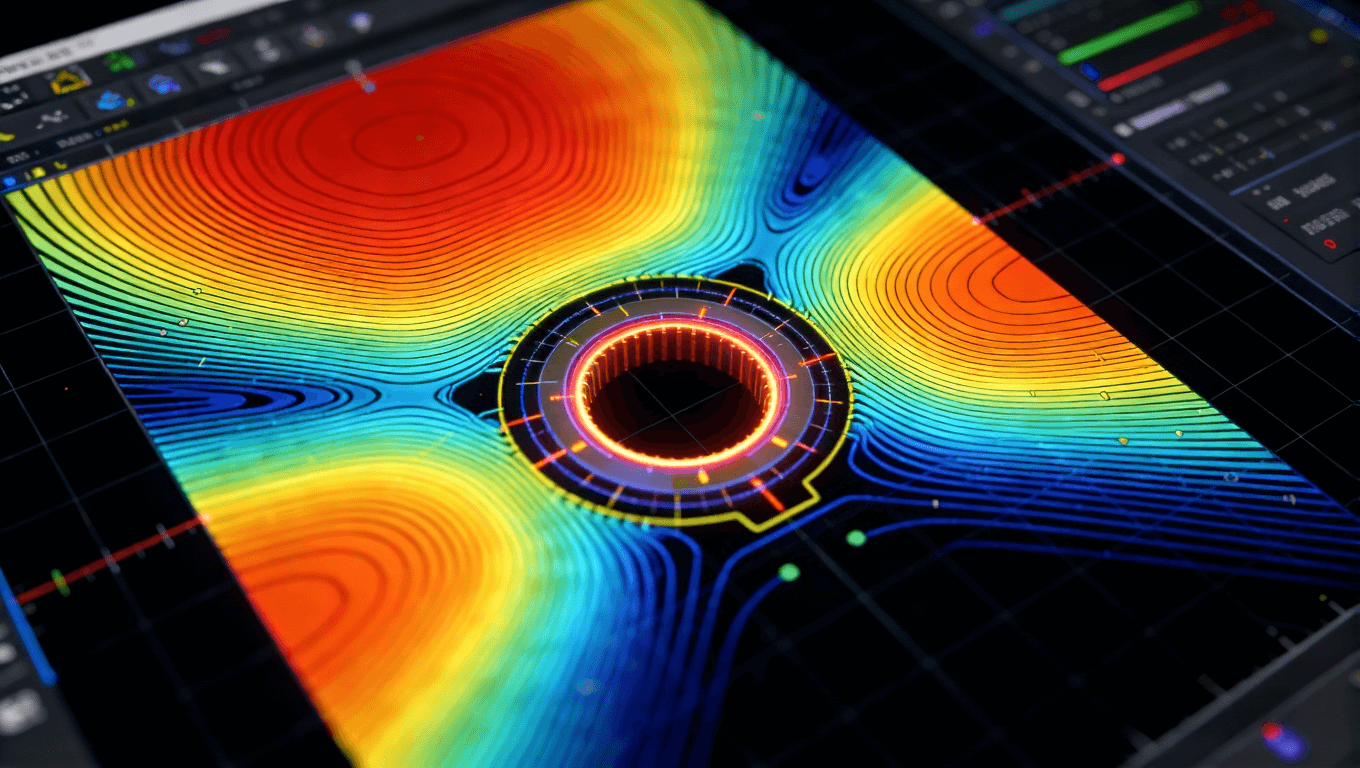

复杂场景下需采用阻抗补偿设计,通过仿真工具(如ANSYS HFSS、Cadence SIwave)分析过孔阻抗分布,在过孔两端的传输线处进行线宽微调(±0.02mm),抵消过孔带来的阻抗突变。某400G光模块通过该方法,将过孔处阻抗偏差从±8Ω控制在±2Ω以内。

2.3 接地过孔的科学布局

接地过孔的合理布局是抑制电磁辐射、保障信号完整性的关键。在高频信号区域,应采用“网格化接地”策略,每隔2~3mm布置一个接地过孔,形成完整的屏蔽网络。高速信号走线的拐点、换层处必须配套布置接地过孔,距离不超过0.3mm,缩短信号回流路径。

差分信号对周围需布置专用接地过孔,双孔对称分布在差分对两侧,形成“保护屏障”,减少串扰与辐射。光模块接口区域(如光器件焊接区、连接器接口)需布置密集接地过孔阵列,孔间距≤0.5mm,形成电磁屏蔽墙,防止外部干扰进入与内部信号泄露。安规区域的接地过孔需严格遵循安规要求,反焊盘直径不小于70mm,确保绝缘距离。

2.4 散热过孔的协同设计

散热过孔设计需实现导热效率与信号性能的协同,核心在于“分区布局、精准匹配”。在光电器件、功率芯片等高热流密度区域,采用“密集阵列+大孔径”设计,孔径选择0.3~0.4mm,孔间距0.8~1mm,散热过孔密度≥5个/cm²,配合2oz厚铜(70μm)与高导热基材(如Rogers 4350B,导热系数≥2.0 W/m·K),构建高效垂直导热路径。

散热过孔与信号过孔需保持足够隔离距离,至少为2倍孔径,避免破坏信号参考平面。对穿过信号层的散热过孔,需在信号层布置隔离环,隔离环直径比散热过孔直径大0.4~0.6mm,减少对信号的耦合干扰。同时,散热过孔需采用树脂塞孔并打磨平整,防止焊锡流入导致虚焊,确保焊接可靠性。

三、实战验证:400G光模块过孔设计优化案例

某400G QSFP-DD光模块项目初期,因过孔设计不合理,出现112Gb/s PAM4信号误码率超标(误码率10⁻⁸)、器件温升过高(超过85℃)的问题。通过针对性优化过孔设计,最终实现性能达标,具体优化方案与效果如下:

优化前问题诊断:采用0.6mm常规通孔,寄生参数过大导致信号反射严重;过孔密集区域参考平面割裂,串扰加剧;散热过孔与信号过孔间距不足,相互干扰;喇叭孔角度65°,引发阻抗突变。

核心优化措施:1)将高速信号过孔替换为0.25mm埋孔,采用背钻技术去除多余孔段,缩短过孔长度30%;2)优化反焊盘尺寸,将高速过孔反焊盘直径从0.5mm增大至0.7mm,实现50Ω阻抗匹配;3)重构接地布局,在信号过孔周围布置4个接地过孔(间距0.4mm),接口区域采用密集接地过孔阵列;4)散热过孔分区布置,高热区域采用0.35mm孔径、1mm间距的阵列,与信号过孔保持0.8mm隔离;5)将喇叭孔角度调整为40°,增加2mm阻抗匹配线。

优化效果验证:信号插入损耗从0.8dB降至0.32dB,反射损耗优化至-22dB;误码率降至10⁻¹²,满足行业标准;器件温升降低12℃,稳定在73℃;电磁辐射强度降低25%,通过EMC测试。该案例证明,科学的过孔优化设计可有效突破高频光模块的性能瓶颈。

四、光模块PCB过孔设计的可制造性保障

过孔设计优化需兼顾技术性能与制造可行性,避免因设计过于激进导致量产良率下降。核心保障措施包括工艺参数匹配、DFM(可制造性设计)审核与原型验证。

工艺参数匹配方面,需与PCB制造商深度协同,明确制造能力边界:过孔最小孔径、板厚与孔径比、埋盲孔加工精度等参数需符合量产工艺要求,建议板厚与孔径比控制在4:1以内,最小埋盲孔直径不小于0.15mm。过孔间距需满足制造要求,相邻过孔间距不小于0.3mm,确保钻孔精度与孔壁质量。

DFM审核需贯穿设计全流程,重点检查过孔尺寸、间距、反焊盘设计、塞孔要求等是否符合制造规范。例如,检查散热过孔的塞孔方式是否匹配焊接工艺,盲埋孔的层间对准精度是否达标。通过提前开展DFM审核,可有效规避80%以上的量产问题。

原型验证是保障设计可靠性的关键环节,需制作测试板对过孔性能进行实测:通过TDR(时域反射法)测试过孔阻抗一致性,通过网络分析仪测试插入损耗与反射损耗,通过热成像仪测试散热过孔的导热效率。根据测试结果迭代优化设计,确保批量生产后的产品性能稳定。

五、结语

光模块速率迭代与封装小型化的浪潮,让PCB过孔设计早已超越基础互联的范畴,成为决定产品性能上限的关键技术支点。对于高频光模块而言,过孔优化的核心逻辑始终围绕“信号完整性保障”与“制造可行性平衡”展开——以寄生参数精准控制为核心,通过科学的孔径孔型选型、全链路阻抗匹配及协同布局设计,再辅以仿真验证与DFM审核的双重保障,方能打造出兼具高性能与高可靠性的过孔方案。

面向1.6T及更高阶光模块的发展需求,过孔技术将朝着“微细化、集成化、智能化”方向进阶,与先进基材、精密叠层及AI仿真技术的深度融合,将持续突破高频信号传输的瓶颈。立足细节优化、深耕技术创新,才能让PCB过孔成为光模块赋能数据中心、5G通信等核心场景的坚实基石,为高速信息传输产业的发展提供核心支撑。