一台高效运转的电动汽车驱动控制器内部,热量在功率模块下聚集;一座全天候工作的5G基站射频单元中,信号在放大器的边缘传输。这些现代电子系统的心脏地带,潜伏着一个共同的挑战:如何在极高的电、热、机械应力下,确保金属基电路板(MCPCB)绝缘层的绝对可靠。当传统的有机聚合物绝缘层(如环氧树脂)在某些极限性能指标上渐显疲态,一项源自材料表面工程的精密工艺——铝基板阳极氧化——正成为工程师手中突破瓶颈的关键技术。它直接在铝基层上生长出一层致密的氧化铝陶瓷,从根本上重新定义了绝缘介质的性能上限。

超越传统涂层:阳极氧化的工艺本质

在标准的金属基板结构中,绝缘层扮演着承上启下的核心角色:向下负责与金属基底结合并导热,向上承载铜电路并提供电气隔离。主流方案采用填充高导热陶瓷粉(如氧化铝、氮化硼)的环氧树脂或聚苯醚等高分子材料。然而,阳极氧化方案采取了一条截然不同的路径。

它不依赖于任何“添加”的绝缘材料,而是通过电化学方法,将铝基板本体表层转化为绝缘体。在这一过程中,铝基板作为阳极浸入特定电解液,通电后,铝原子在界面发生氧化反应,与氧结合,从基体内部向外原位生长出一层氧化铝(Al₂O₃)层。这层氧化膜与基体是冶金意义上的结合,而非物理粘附,因而具备了无与伦比的结合强度和致密性,其性能更接近陶瓷本体而非涂层。

精密制程解析:从铝到绝缘陶瓷的蜕变

铝基板的阳极氧化处理是一条精密可控的工艺链,每一步都直接影响最终绝缘层的性能。

1. 基底准备与精密前处理: 处理始于对铝基板(通常是5052、6061等合金)表面的极致清洁。除油、碱洗、酸洗、抛光等工序确保表面无油脂、氧化皮和缺陷,形成一个高活性、均一的纯铝表面。这是生成厚度均匀、无瑕疵氧化层的物理基础。

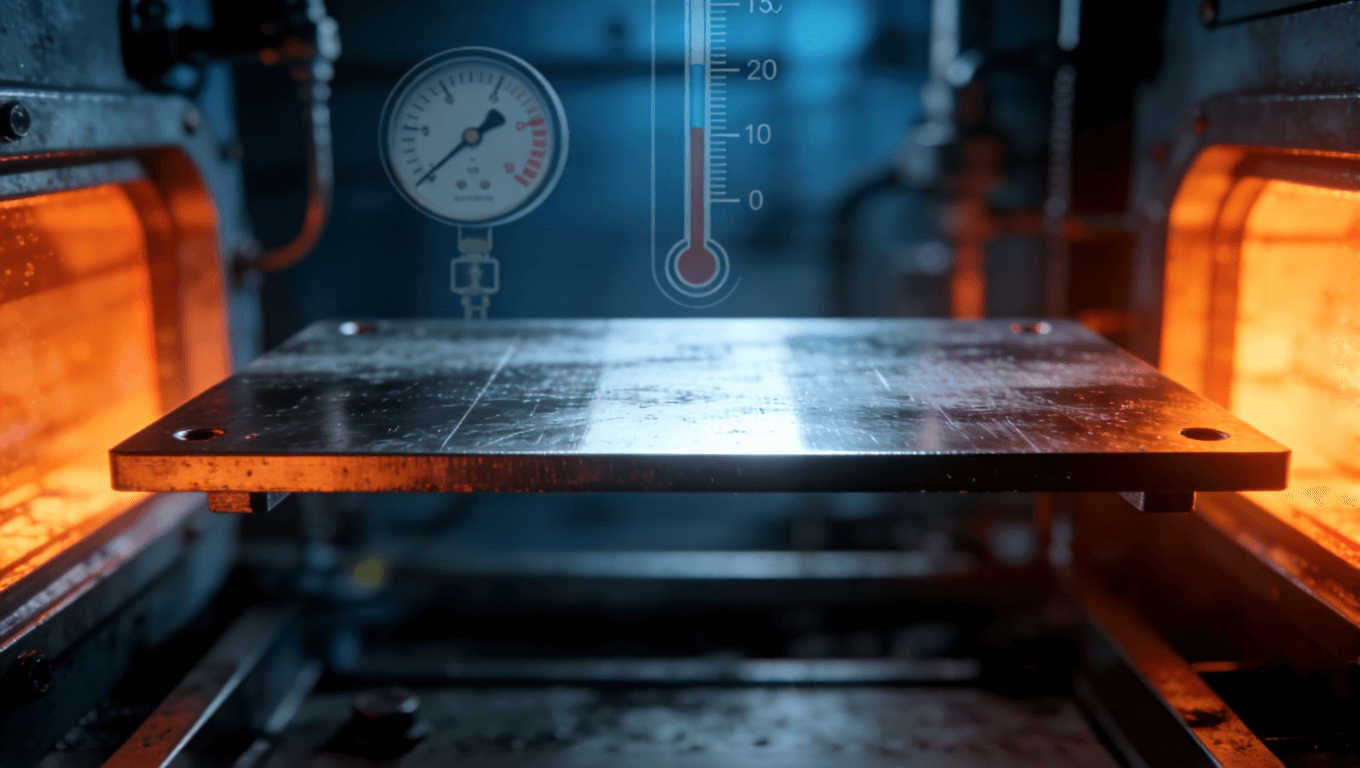

2. 核心阳极氧化反应: 经过前处理的铝基板被置于低温电解槽(如硫酸、草酸或混合酸溶液)中作为阳极。在施加的直流电场作用下,铝在阳极失去电子变为铝离子,并与电解液中的氧阴离子反应生成氧化铝。该过程同时包含氧化膜的形成与电解液对膜的微溶解,通过精确控制电压、电流密度、温度、浓度和时间,可以精确调控氧化膜的厚度(通常为10-150微米)、孔隙率及微观结构。

3. 关键封孔与功能化后处理: 生成的阳极氧化膜具有纳米级的多孔结构。为了彻底封堵这些孔隙,提升其耐腐蚀性、绝缘稳定性和防潮能力,必须进行封孔处理。常见方法包括热水封孔、蒸汽封孔或使用氟化镍等无机盐封孔。此后,还需根据电路制作要求,对氧化层表面进行适当的粗化或活化处理,以优化其与后续铜箔或导电胶的结合力。

性能优势量化:阳极氧化铝基板为何不可替代?

与传统的填胶绝缘层相比,阳极氧化层带来的性能跃升是全方位且决定性的:

• 极限的绝缘强度与可靠性: 阳极氧化铝基板的击穿电压通常可达2000V以上,甚至超过3000V,远超一般导热胶的800-1500V水平。更重要的是,其绝缘性能几乎不随时间、温度(在工艺温度范围内)和湿度变化而衰减,消除了有机材料老化、水解导致绝缘失效的风险。

• 卓越的热管理能力: 氧化铝本身是良好的导热陶瓷。虽然其体导热系数(约30 W/mK)低于高填充的导热胶(1-3 W/mK),但因其厚度极薄(通常≤50μm)且为致密均质结构,实际热阻可以做到非常低。同时,它彻底消除了聚合物基绝缘层可能存在的热界面和热老化问题,热循环可靠性(功率循环)表现极为突出。

• 无与伦比的结合力与机械稳定性: 氧化铝层与铝基底为原生生长,结合力可达100MPa以上,不存在分层风险。其硬度高(HV>300),耐磨、耐刮擦,能有效保护基板在装配和使用过程中的物理损伤。

• 优异的环境耐受性: 氧化铝陶瓷层化学性质极其稳定,耐酸碱、耐腐蚀、抗紫外、不燃,能够在极端恶劣的环境下长期稳定工作,大幅提升终端产品的使用寿命。

聚焦应用场景:哪些领域亟需这层“陶瓷铠甲”?

阳极氧化铝基板的性能优势决定了其并非通用选择,而是聚焦于对可靠性有苛刻要求的高端领域:

1. 高电压、高可靠性功率电子: 如新能源汽车的OBC(车载充电机)、DC-DC转换器、电机驱动模块;工业变频器、伺服驱动器;轨道交通的牵引变流器。这些应用电压高、工作环境恶劣,绝缘安全是生命线。

2. 高频、高功率射频与微波通信: 5G/6G基站的功率放大器(PA)、雷达TR组件、卫星通信设备。阳极氧化层极薄且介电常数稳定(~8-9),损耗角正切小,有利于高频信号的低损耗传输和阻抗控制。

3. 长效LED照明与显示: 特别是高功率户外LED投光灯、汽车大灯、紫外LED。其卓越的耐UV老化能力和散热稳定性,保障了光衰最小化和超长寿命。

4. 航空航天与军事电子: 该领域对电子设备在极端温度、真空、辐射环境下的可靠性要求达到了顶峰,阳极氧化铝基板是满足相关严苛标准的少数可行方案之一。

理性决策:权衡优势与实施考量

尽管优势显著,选择阳极氧化铝基板也需要理性的工程权衡:

• 成本考量: 其工艺复杂,能耗较高,成本远高于普通导热胶铝基板,接近于甚至高于一些高端陶瓷基板(如DBC)。适用于附加值高、对失效成本极度敏感的产品。

• 设计限制: 氧化层脆性较高,不适合在后续工序中进行剧烈的机械弯曲或冲孔(需先蚀刻电路后氧化,或采用特殊工艺)。电路设计需与氧化工艺深度协同。

• 工艺整合: 如何在氧化绝缘层上可靠地形成电路(如采用厚膜印刷、钎焊铜箔或特种粘接),是制造中的另一大技术关键,需要成熟的工艺配套。

结语

铝基板阳极氧化工艺,是将普通的金属基底转化为一块高度集成、性能卓越的“金属-陶瓷复合基板”的过程。它超越了简单“绝缘”的概念,提供了一种在系统源头构建可靠性根基的解决方案。对于追求极致性能、寿命与安全的高端电子设备而言,这层由电化学反应生长出的“隐形铠甲”,已不再是可选项,而是在激烈技术竞争中实现差异化与可靠性的战略支点。