散热设计是电子产品可靠性的命门。当高功率芯片将热量堆积在方寸之间,整机性能便会断崖式下跌。传统FR-4基板在1W以上的热耗面前已然力不从心,以高导热著称的铜基板便成为高端设计的首选。

然而,一个令许多工程师困惑的现象是:纯铜的导热系数高达400W/(m·K),但实际应用的铜基板整体导热系数常常只在1-5W/(m·K)之间徘徊。这巨大的落差意味着什么?是什么扼住了热量传递的咽喉?

本文将系统拆解铜基板导热不良的三大核心症结,并深入介绍五种具有实践价值的针对性散热优化方案,为突破散热瓶颈提供清晰路径。

01 导热瓶颈:为何纯铜基板依然“高烧不退”?

铜基板的散热效能并非由金属基层单一决定,而是整个多层复合结构协同作用的结果。其导热不良主要可归结为三个相互关联的深层原因。

绝缘层的热阻壁垒是首要瓶颈。金属基覆铜板(MCPCB)的经典三明治结构——电路层、绝缘层(Dielectric Layer)、金属基层——中,绝缘层是天然的绝热体。环氧树脂等常用绝缘材料的导热系数仅为0.2-2W/(m·K),与铜层形成数百倍的热阻差。

热量从上方发热元件产生,向下传导时,必须穿越这层“热绝缘墙”,导致大部分热量被阻滞在电路层,无法快速导入下层的铜基板。这是整体导热系数低下的最直接原因。

材料间热膨胀系数失配引发界面热阻。铜的热膨胀系数约为17ppm/℃,而常见的绝缘材料或上方承载的芯片(如硅,2.6ppm/℃)差异巨大。在设备反复启停、功率循环造成的冷热冲击下,不同材料膨胀收缩程度不一,会在界面处产生微小缝隙或分离。

这些微观的接触不良会形成额外的接触热阻,如同在热流通道上设置了无数道闸门,严重劣化长期使用的散热性能。

结构与工艺限制制约了热传导效率。传统的平面层压工艺,使得热量传递路径单一,只能垂直向下。基板边缘或远离安装孔的区域散热能力显著弱于中心区域。同时,出于成本和工艺考虑,绝缘层不能过薄,这进一步固化了热阻的存在。

此外,早期简单的散热设计,如散热焊盘与线路同层,迫使热量在绝缘层中“绕远路”,无法直达散热主体。

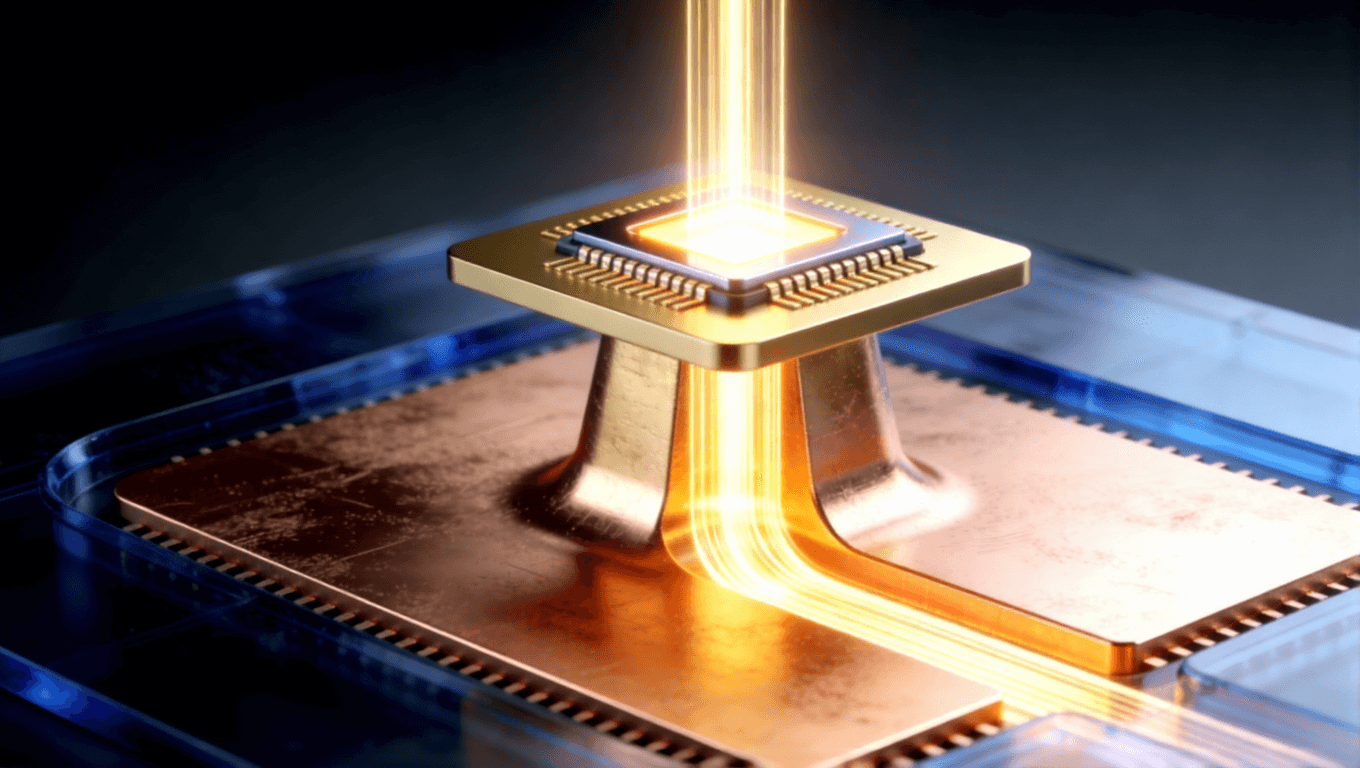

02 方案一:热电分离铜基板技术——为热量开辟“专用快车道”

针对绝缘层热阻这一核心痛点,热电分离技术应运而生。其革命性思路在于:将电气连接的“电路”和散热的“热路”在物理结构上分离开,为热量打造一条避开绝缘材料的直达通道。

其实现工艺颇为精妙。首先,在铜基板上通过蚀刻或雕刻工艺,预制出凸起的平台。然后,在压合绝缘层和电路层时,使发热元件的安装位置精确对准下方的铜基板凸台。最终,元器件产生的热量通过金属焊盘或填充物,直接传导至凸起的铜基板“热柱”上,再迅速扩散到整个金属基层。

这意味着,热量传递完全绕过了低导热的绝缘层。实测数据表明,采用成熟的热电分离方案,从芯片结区到铜基板底部的热阻可降低60%以上。对于LED芯片等点热源器件,其结温可下降15-30℃,大幅延长了器件寿命。

此项铜基板改进工艺尤其适合应用于汽车大灯LED模组、大功率电源模块等局部热流密度极高的场景。它精准地解决了“热量堵在绝缘层”的问题,是当前提升导热系数最直接有效的方案之一。

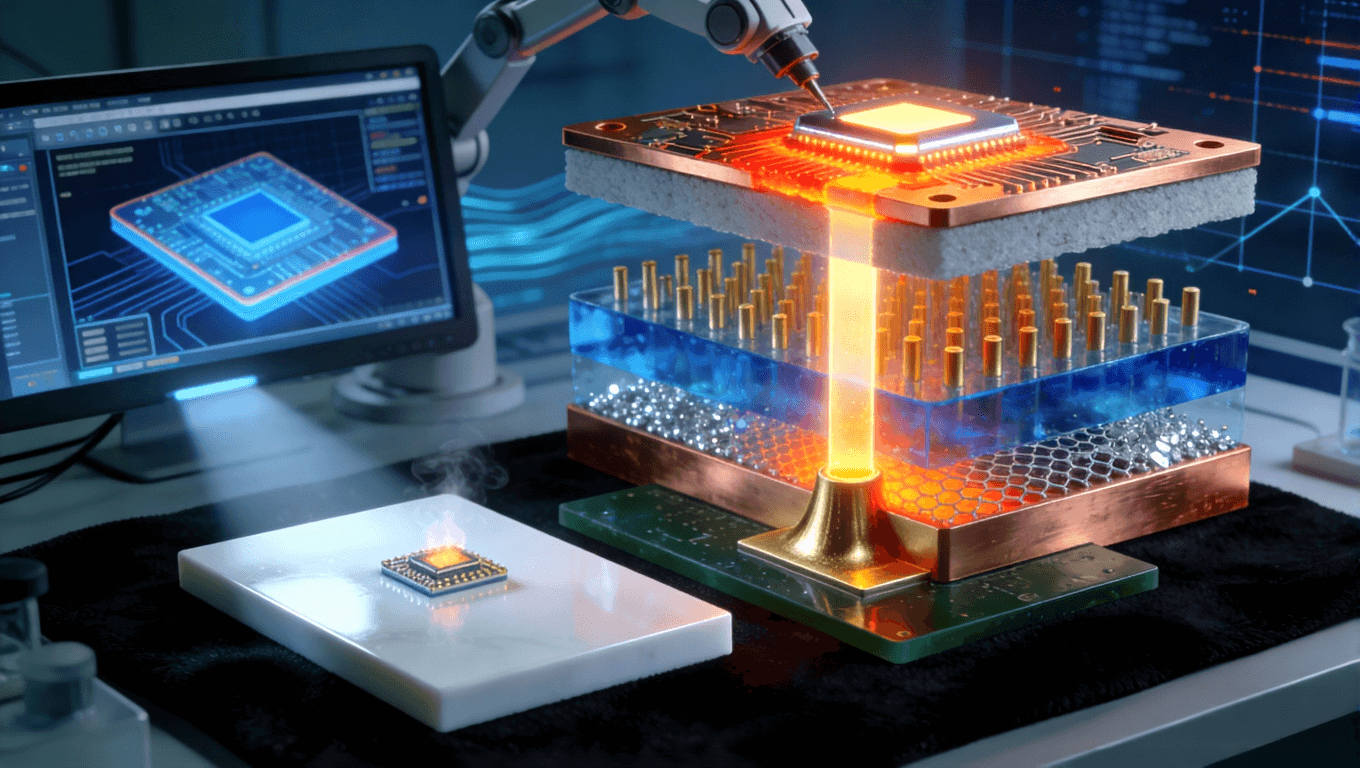

03 方案二:嵌入式导热结构——在基板内构建立体散热网络

如果说热电分离是开辟“点对点”的高速专线,那么嵌入式导热结构则旨在构建一个立体互联的“散热互联网”。它通过在基板内部植入高导热材料,优化层间和面内的热传递。

一种先进设计是在绝缘层中嵌入垂直的金属导热柱阵列。这些微小的铜柱或铜粉烧结柱,如同一个个微型“热桥”,密集地贯穿绝缘层,将电路层的热点与金属基层直接连接起来。这相当于在绝缘“厚墙”上打了无数细孔,让热量得以快速通过。

另一种思路是创建水平的热扩散网络。例如,在绝缘层材料中混合高导热的陶瓷填料(如氮化铝、氧化硼)或石墨烯片,形成面内导热增强的复合材料。这种设计不仅能向下传热,还能将局部热点快速横向扩散,避免热量堆积,再通过整个面积向下传导,提升了整体均温能力。

更有结合性的设计,是在金属基层表面加工出微通道,或嵌入热管(Vapor Chamber)。这种方案将散热优化从“传导”提升到了“相变传热”的层级,特别适用于需要处理数百瓦乃至上千瓦热耗的极端情况,如高性能计算芯片的基板。

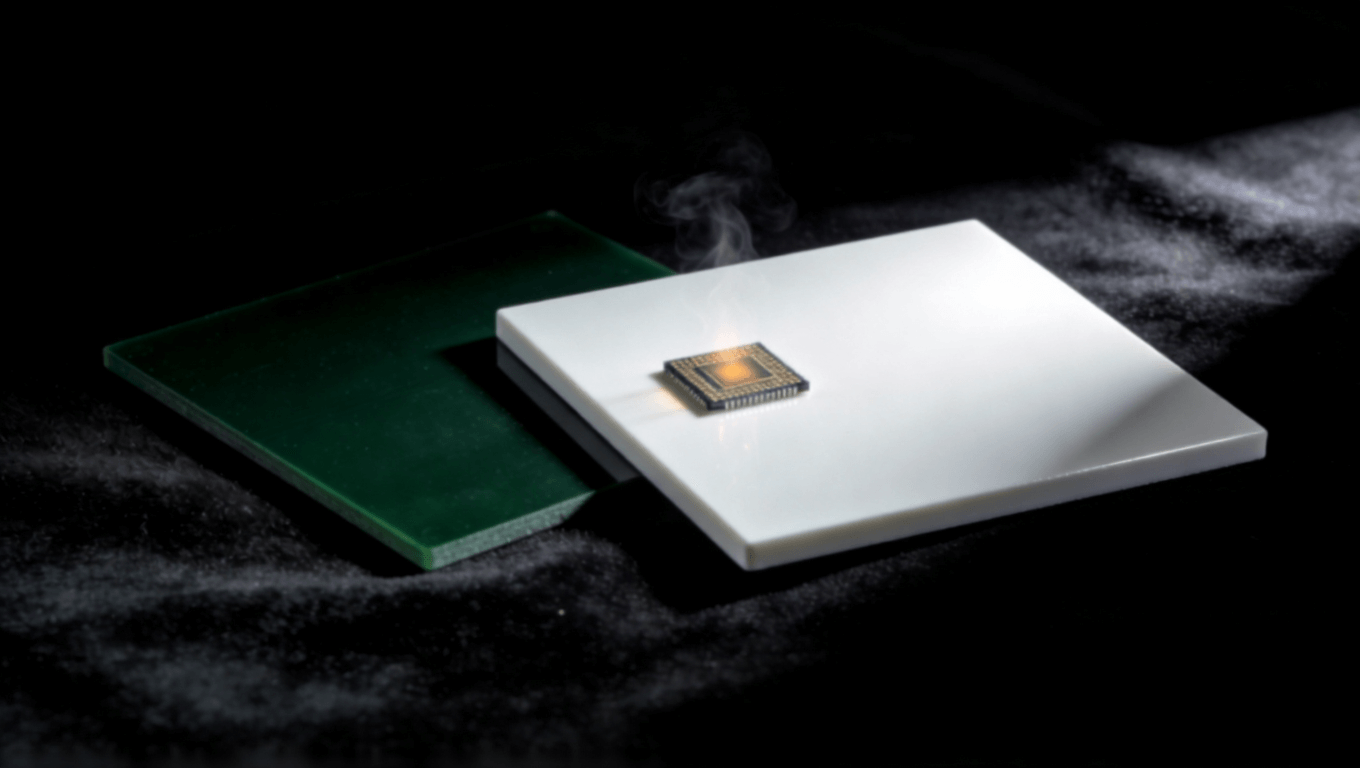

04 方案三:材料革新——从源头重塑基板的导热基因

工艺与结构的创新之外,材料科学的进步为高导热铜基板带来了本源性的突破。通过研发新型基板材料,可以从物理属性上根本性提升导热能力。

高导热绝缘介质是主攻方向。业界正逐步淘汰传统的环氧树脂,转向聚酰亚胺(PI)掺杂陶瓷、或纯陶瓷(如Al₂O₃, AlN)作为绝缘层。例如,氮化铝陶瓷的导热系数可达150-200W/(m·K),是环氧树脂的百倍以上。采用此类材料的陶瓷基板(如DBC, AMB),特别适用于第三代半导体(SiC, GaN)器件,既能高效绝缘,又能快速导热带走高热流。

金属基复合材料是另一前沿。通过在铜中复合石墨烯、金刚石颗粒或碳纳米管,可以制备出导热性能超越纯铜的复合材料。石墨烯的二维结构能在平面方向形成超高速导热网络,这类各向异性的散热性能,非常适合需要横向均温的板级设计。

导热界面材料的升级不容忽视。芯片与基板之间的焊接材料或导热膏,同样是热链路上的关键一环。采用高导热率的银烧结膏或金属钎料替代传统焊锡,能显著降低接触热阻,使基板的优秀导热能力真正传递到芯片。

05 方案四:系统级优化与先进热仿真

优秀的铜基板导热不良解决方案从不孤立存在,它必须融入系统级的散热设计。通过仿真驱动的设计与外部散热系统的协同,能最大化基板的散热潜力。

基于热仿真的拓扑优化设计已成为行业标准。在设计初期,利用计算流体动力学软件,可以根据芯片的功率分布图,优化铜基板上铜层的布局厚度、导热孔的位置与密度,甚至绝缘层的厚度分布。实现“按需导热”,在热流密集区域加强,在低温区域节省材料与成本。

外部散热系统的协同设计至关重要。铜基板最终需要将热量散逸到环境中。其底部与散热器(如鳍片、冷板)的接触界面处理、安装压力、导热膏涂抹都直接影响最终效果。采用嵌入热管的均温板或液冷冷板作为次级散热,能与高性能铜基板形成强大组合,应对千瓦级散热挑战。

可靠性设计与测试验证是最后关卡。任何改进方案都必须通过严格的热循环测试、功率循环测试和高低温存储测试,以验证其在长期热应力下的性能稳定性,确保散热设计的耐久可靠。

06 应用与前瞻:从解决当下问题到引领未来趋势

这些针对性改进方案已广泛应用于对散热有严苛要求的领域。在新能源汽车的电控驱动单元中,热电分离与嵌入式结构确保了大功率IGBT和SiC模块的稳定运行。在5G通信的基站功放和光模块中,高导热陶瓷基板有效管理了射频芯片产生的大量热量。

展望未来,铜基板技术正朝着多功能集成与智能化方向发展。例如,将测温传感器、电流路径集成于基板内部,实现热与电的实时监控与管理。另一方面,绿色制造与可回收性也将成为重要考量,推动着无铅化焊接、可降解绝缘材料等环保工艺的应用。

铜基板的散热之旅,是一场针对微观热阻的持续攻坚。从被动承受热量到主动引导热流,从单一材料依赖到复合结构创新,每一次技术进步都在为电子设备的性能边界拓展空间。散热不良的解决,没有一劳永逸的银弹,而是基于深刻理解热传导原理后,在材料、结构、工艺与系统协同上的精密编织。当热量得以优雅地流淌,电子设备的潜力才能真正无拘无束地释放。