传统的PCB散热基板多采用金属核心或陶瓷材料,但其散热效率有限,难以满足现代电子设备如5G通信、人工智能芯片和高频处理器的高热负荷需求。石墨烯作为一种新型二维材料,因其卓越的热导率(高达5000 W/m·K)、高机械强度和轻质特性,被广泛认为是增强PCB散热基板的理想材料。石墨烯增强PCB散热基板通过将石墨烯与基板材料(如环氧树脂、聚酰亚胺或金属复合物)结合,能显著提升散热性能,降低设备温度,延长使用寿命。然而,在实际加工过程中,石墨烯增强PCB散热基板面临诸多难点,这些难点涉及材料科学、制造工艺和质量控制等多个方面。

石墨烯增强PCB散热基板概述

石墨烯增强PCB散热基板是一种将石墨烯纳米材料集成到传统PCB基板中的复合材料,旨在利用石墨烯的高热导率改善散热效果。这类基板通常由石墨烯片层、聚合物基质(如环氧树脂)和金属层(如铜箔)组成,通过特定工艺实现多层结构。其优势在于:首先,石墨烯的高热导率能快速将热量从热点区域传导至散热器,降低局部温度;其次,石墨烯的轻质和柔性特性有助于实现薄型化设计,适应现代电子设备的紧凑空间;最后,石墨烯的化学稳定性可提高基板的耐腐蚀性和可靠性。

然而,石墨烯增强PCB散热基板的加工并非易事。加工过程包括材料制备、层压、图形化、钻孔和表面处理等环节,每个环节都可能因石墨烯的独特性质而引入挑战。例如,石墨烯的二维结构易导致团聚,影响分散均匀性;其高表面能可能引发界面结合问题;此外,石墨烯的热膨胀系数与基板材料不匹配,容易在加工中产生应力裂纹。这些难点不仅影响散热性能,还可能导致基板失效,增加生产成本。因此,理解并克服这些加工难点,对于推动石墨烯增强PCB散热基板的商业化应用至关重要。

加工难点一:材料制备与分散问题

石墨烯增强PCB散热基板的加工起点是材料制备,其中最关键的是石墨烯的分散问题。石墨烯纳米片层具有高比表面积和强范德华力,容易在聚合物基质中发生团聚,形成不均匀的分散体。这会导致基板内部出现“热点”或缺陷,降低整体热导率和机械强度。在实际加工中,分散难点主要体现在以下几个方面:

首先,石墨烯的分散方法选择困难。常见的分散技术包括机械搅拌、超声波处理、化学功能化等,但这些方法各有利弊。机械搅拌虽简单易行,但可能因剪切力过大而破坏石墨烯的二维结构,影响其热导性能;超声波处理能有效分散石墨烯,但长时间使用可能产生局部过热,导致石墨烯氧化或降解;化学功能化通过引入官能团改善分散性,但可能改变石墨烯的本征性质,降低热导率。例如,在环氧树脂基体中,未经功能化的石墨烯容易团聚,形成微米级聚集体,而过度功能化则会引入缺陷,使热导率从理论值5000 W/m·K降至1000 W/m·K以下。

其次,分散均匀性难以控制。在PCB基板加工中,石墨烯需要均匀分布在聚合物基质中,以确保热量均匀传导。但实际生产中,由于石墨烯的密度低、易漂浮,在混合过程中容易出现沉降或分层现象。这会导致基板不同区域的散热性能不一致,在高温环境下可能引发局部过热,缩短电子元件寿命。统计数据显示,在实验室条件下,石墨烯分散不均匀的基板,其热导率波动可达20%以上,严重影响产品一致性。

此外,材料成本与可扩展性也是难点。高纯度石墨烯的生产成本较高,且大规模分散设备投资大,这限制了石墨烯增强PCB散热基板的产业化进程。例如,化学气相沉积(CVD)法制备的石墨烯虽质量高,但成本昂贵,难以用于大批量PCB生产;而氧化还原法制备的石墨烯成本较低,但残留的氧官能团可能降低热稳定性。

针对这些难点,行业正在探索解决方案,如采用原位聚合技术改善分散性,或使用纳米复合助剂减少团聚。未来,通过优化分散工艺和开发低成本石墨烯源,有望逐步克服这一难点。

加工难点二:界面结合与粘附挑战

石墨烯增强PCB散热基板的另一个关键加工难点是界面结合问题。石墨烯与基板材料(如环氧树脂或金属层)之间的粘附强度直接影响基板的机械稳定性和散热效率。如果界面结合不牢,在加工或使用过程中容易发生分层、剥离,导致热阻增加和电路失效。这一难点主要源于石墨烯的化学惰性和高表面能。

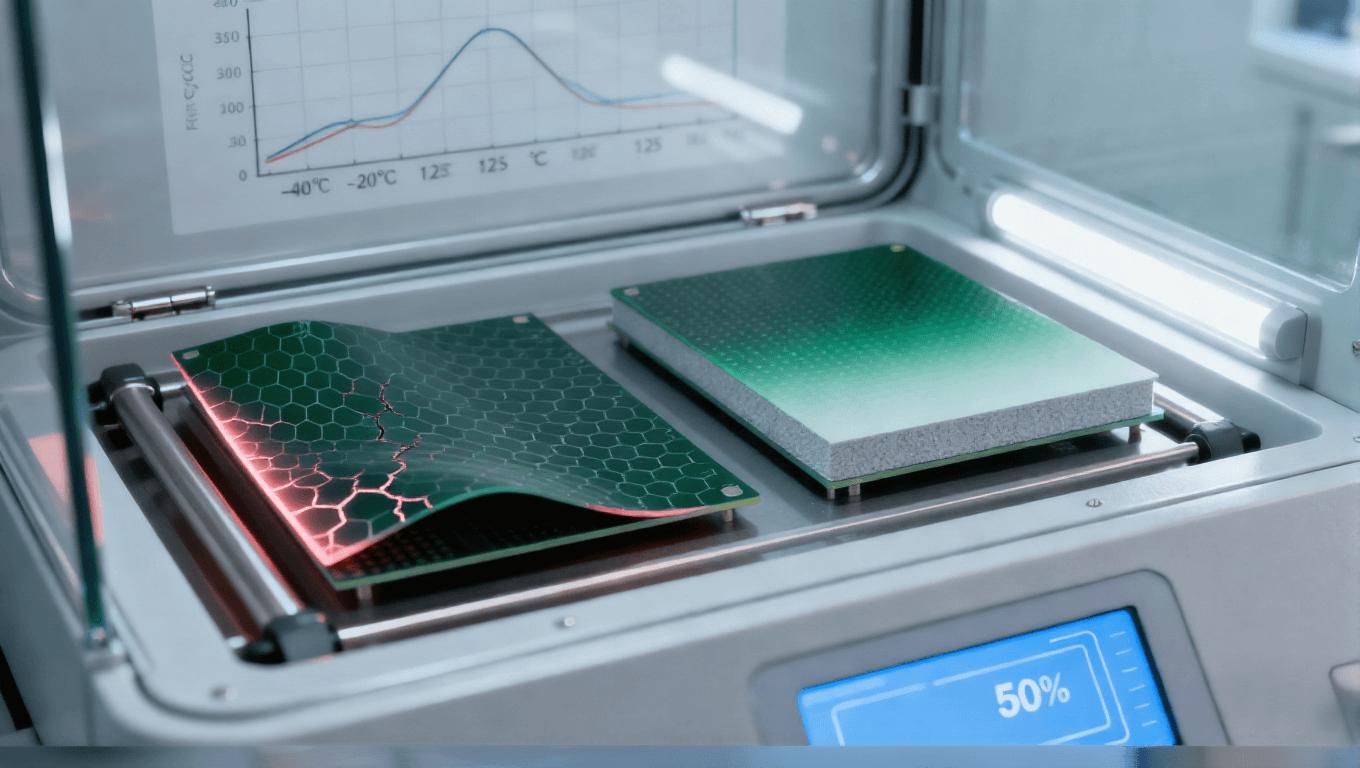

首先,石墨烯的疏水性和化学惰性使其与聚合物基质的相容性较差。在层压工艺中,石墨烯片层与环氧树脂之间可能形成弱界面层,降低粘附力。例如,在热压过程中,如果温度或压力控制不当,石墨烯与树脂的界面处易产生微裂纹,这些裂纹在热循环中会扩展,最终导致基板分层。实验表明,界面粘附力不足的基板,在100次热循环(-40°C至125°C)后,分层风险增加50%以上。

其次,石墨烯与金属层(如铜箔)的结合也面临挑战。在PCB加工中,铜箔常用于导电层,而石墨烯增强层需与之紧密结合以优化热传导。但石墨烯与铜的界面能差异大,容易在蚀刻或图形化过程中发生剥离。此外,铜的表面氧化层可能进一步削弱结合强度。为解决这一问题,行业常采用表面改性技术,如等离子体处理或化学镀层,以增强界面粘附。但这些方法增加了工艺复杂度,并可能引入污染,影响基板可靠性。

另外,多层结构中的应力集中也是界面结合的难点。石墨烯的热膨胀系数(约-6×10⁻⁶/K)与常用基板材料(如环氧树脂的热膨胀系数为50×10⁻⁶/K)不匹配,在加工温度变化时会产生内应力。这种应力可能导致界面处产生微孔或裂纹,降低散热性能。在钻孔和切割过程中,应力集中还可能引发边缘分层,影响基板完整性。

为了克服界面结合难点,研究人员正在开发新型粘合剂和界面工程策略,例如使用硅烷偶联剂或石墨烯衍生物改善相容性。同时,优化层压工艺参数,如控制温度和压力梯度,可以有效减少应力积累。通过这些创新,界面结合问题有望得到缓解,提升石墨烯增强PCB散热基板的整体性能。

加工难点三:热管理工艺控制

热管理是石墨烯增强PCB散热基板加工的核心难点之一,涉及热导率优化、热应力控制和散热路径设计。尽管石墨烯本身具有高热导率,但在实际基板中,其热性能受加工工艺影响显著。如果热管理不当,基板可能无法实现预期的散热效果,甚至加剧热失效风险。

首先,热导率的均匀性难以保证。在加工过程中,石墨烯的取向和分布直接影响热传导路径。例如,如果石墨烯片层在基板中随机排列,热导率可能呈现各向异性,即在不同方向上传热效率不同。这会导致热量在局部积聚,形成高温区。在实际应用中,如高频电路板,这种不均匀性可能引发信号干扰或元件烧毁。研究表明,通过控制石墨烯的取向(如采用磁场辅助排列),可以将热导率提高30%以上,但该工艺对设备要求高,且难以在大规模生产中实现。

其次,热应力控制是另一大挑战。在PCB加工中,基板需经历多次热循环,如焊接、回流焊等过程,温度变化可达200°C以上。石墨烯与基板材料的热膨胀系数不匹配,会导致热应力积累,进而产生微裂纹或变形。例如,在焊接过程中,如果热应力过大,基板可能发生翘曲,影响电路连接。统计显示,热应力引起的失效占石墨烯增强基板总故障率的30%左右。为缓解这一问题,行业采用渐变层设计或添加缓冲层,但这些方法增加了加工步骤和成本。

此外,散热路径的设计与集成也面临难点。石墨烯增强基板需与散热器或其他冷却元件高效结合,但加工中的界面热阻可能降低整体散热效率。例如,石墨烯与散热器之间的接触热阻如果未优化,热量无法及时导出,会导致基板温度升高。解决方案包括开发低热阻界面材料和优化组装工艺,但这也要求更精密的加工控制。

总体而言,热管理工艺控制需要多学科协作,结合材料科学和工程优化。通过模拟仿真和实时监控,行业正逐步提升热管理精度,推动石墨烯增强PCB散热基板在高功率应用中的普及。

加工难点四:制造工艺兼容性与可扩展性

石墨烯增强PCB散热基板的加工难点还体现在与传统PCB制造工艺的兼容性和可扩展性上。传统PCB工艺包括图形化、蚀刻、钻孔和表面处理等步骤,但这些步骤在引入石墨烯后可能面临适应性问题,导致良率下降和成本上升。

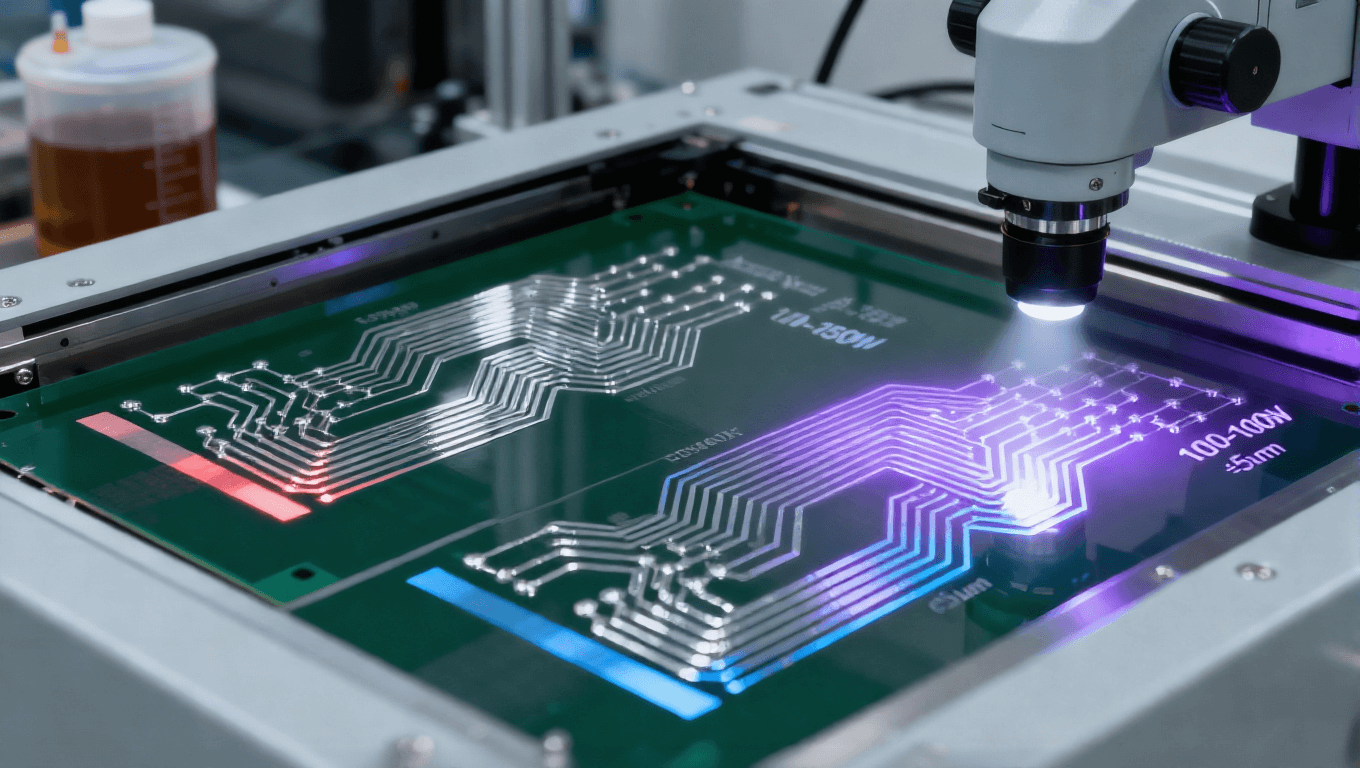

首先,图形化和蚀刻工艺的兼容性差。在PCB加工中,蚀刻用于形成电路图案,但石墨烯的化学稳定性高,对常用蚀刻剂(如氯化铁或过硫酸铵)的抵抗力强,这可能导致蚀刻不均匀或残留石墨烯区域,影响电路精度。例如,如果石墨烯层未被完全蚀刻,可能造成短路或信号泄漏。另一方面,过度蚀刻则可能损伤基板结构。为解决这一问题,行业探索激光蚀刻或等离子体蚀刻等新方法,但这些技术设备投资大,且对操作环境要求高。

其次,钻孔和机械加工难点突出。石墨烯增强基板通常更硬、更脆,在钻孔过程中易产生微裂纹或毛刺,这些缺陷可能成为热应力集中点,降低基板可靠性。此外,石墨烯的导电性可能导致在钻孔时产生电弧,损坏电路。统计数据显示,在标准PCB钻孔工艺中,石墨烯增强基板的废品率比传统基板高15%-20%。为改善兼容性,一些制造商采用超声钻孔或水射流切割,但这些方法增加了时间和成本。

另外,表面处理工艺也面临挑战。石墨烯增强基板需进行表面处理(如镀金或喷锡)以保护电路和增强焊接性,但石墨烯的惰性表面可能使镀层粘附不牢,导致脱落或氧化。例如,在高温高湿环境中,镀层失效可能引发腐蚀,缩短基板寿命。行业正研究新型表面改性技术,如原子层沉积(ALD),以提高兼容性,但大规模应用仍需优化。

行业现状

当前,石墨烯增强PCB散热基板加工仍处于发展初期,全球范围内,中国、美国和日本等国家在该领域投入大量研发资源。行业现状显示,尽管实验室成果显著,但商业化应用面临高标准挑战,如汽车电子和航空航天领域对可靠性的严苛要求。主要难点集中在成本高、工艺不稳定和标准化缺失。例如,据行业报告,2024年全球石墨烯增强PCB市场规模仅占PCB总市场的5%左右,但年增长率预计超过20%,表明潜力巨大。

未来,随着材料科学和制造技术的进步,加工难点有望逐步解决。趋势包括:开发多功能石墨烯复合材料以改善分散和界面结合;引入人工智能和物联网技术优化工艺控制;推动行业标准制定以促进大规模应用。同时,政策支持和产业链协作将加速创新,例如,中国政府“十四五”规划中强调新材料发展,为石墨烯应用提供契机。

石墨烯增强PCB散热基板加工难点涉及材料分散、界面结合、热管理和工艺兼容性等多个方面,这些难点不仅影响散热性能,还制约了其产业化进程。通过深入分析难点根源,并采用创新解决方案如优化分散工艺、界面工程和热应力控制,行业可以逐步提升基板可靠性和效率。将来,随着技术突破和成本降低,石墨烯增强PCB散热基板有望成为高功率电子设备的核心组件,推动电子产品向更高效、更可靠的方向发展