超低损耗液晶聚合物(LCP)作为一种新兴高分子材料,凭借其优异的介电性能、低吸湿性和高热稳定性,正成为高频PCB的理想选择。其中,压合工艺作为LCP PCB制造的核心环节,直接决定了电路板的可靠性、信号完整性和整体性能。本文将深入探讨超低损耗液晶聚合物(LCP)PCB的压合工艺,从材料特性、工艺流程、关键技术参数到行业应用,进行全面解析,帮助读者理解这一先进制造工艺的重要性和实施要点。

什么是超低损耗液晶聚合物(LCP)?

液晶聚合物(LCP)是一种高性能热塑性高分子材料,其分子链在熔融状态下呈现有序排列的液晶态,这使得LCP具有独特的各向异性特性。在PCB领域,超低损耗LCP指的是介电常数(Dk)和损耗因子(Df)极低的LCP材料,通常Dk在2.9-3.2之间,Df低于0.002,远低于传统FR-4材料(Df约0.02)。这种低损耗特性使得LCP PCB在高速高频信号传输中能显著减少信号衰减和失真,适用于毫米波频段的应用,如5G基站、卫星通信和高速计算设备。

LCP材料的优势不仅在于电性能,还包括其机械强度和热稳定性。LCP的玻璃化转变温度(Tg)可达280°C以上,热膨胀系数(CTE)低,能够承受高温回流焊过程而不变形。此外,LCP的低吸湿性(吸水率小于0.04%)确保了在潮湿环境下的稳定性,避免了因水分吸收导致的介电性能下降。这些特性使得LCP成为高频PCB的首选材料,但同时也对压合工艺提出了更高要求,因为LCP的熔融黏度高、加工窗口窄,需要精密的工艺控制。

PCB压合工艺概述

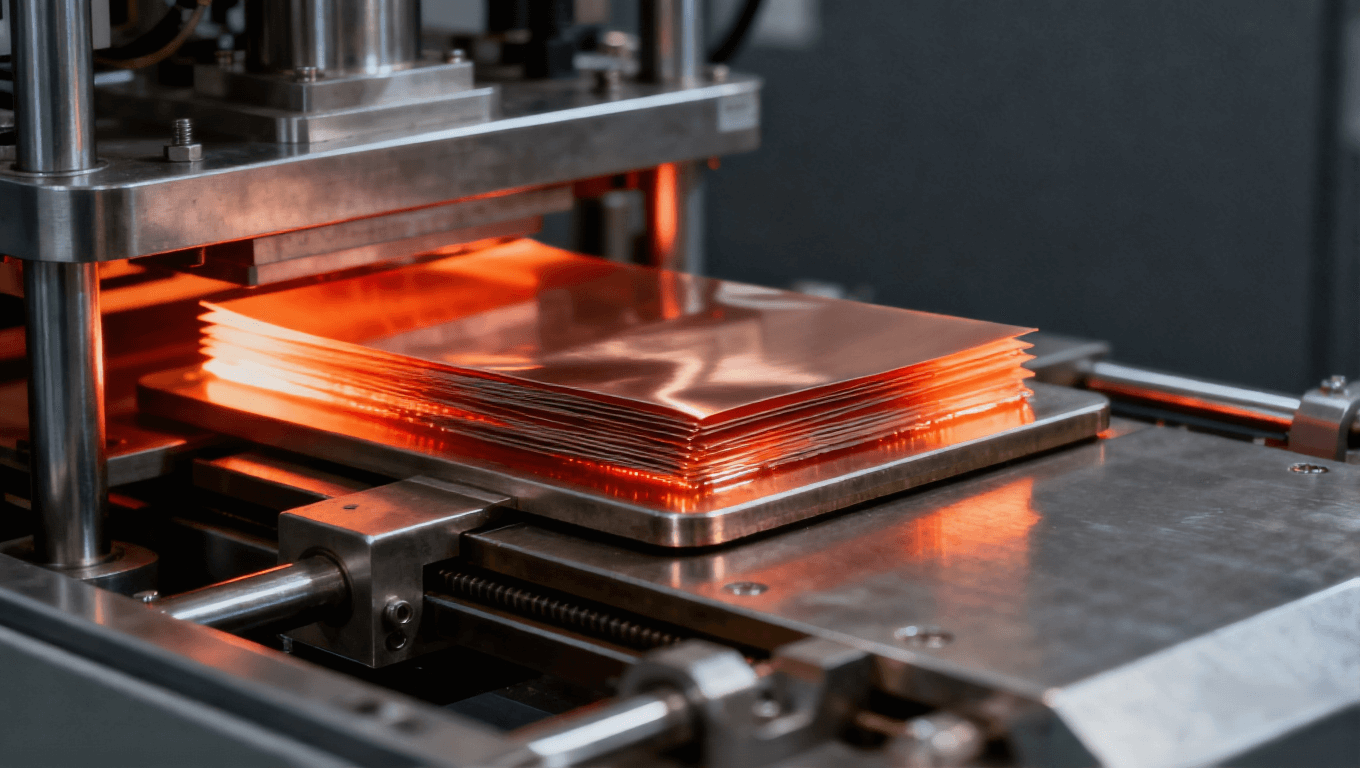

压合工艺是PCB制造中的关键步骤,指将多层电路板通过热压方式结合成一体结构的过程。在多层PCB中,各层铜箔和介质层(如LCP)需要通过压合实现电气互联和机械支撑。压合过程涉及材料准备、层压、热压固化等环节,其质量直接影响PCB的层间结合力、尺寸稳定性和电气性能。

对于传统PCB材料,压合工艺相对成熟,但超低损耗LCP PCB的压合则更具挑战性。LCP的分子结构导致其熔融流动性差,需要精确的温度和压力控制以避免分层或气泡。同时,LCP与铜箔的粘接性能需通过特殊处理来增强,因为LCP表面能低,不易与金属形成牢固结合。压合工艺的核心目标是在确保低损耗性能的同时,实现高可靠性的层间连接,这要求优化参数如温度、压力、时间和冷却速率。

在行业趋势中,随着高频应用需求的增长,LCP PCB压合工艺正朝着自动化、高精度方向发展。例如,在5G设备中,PCB需支持28GHz及以上频段,这就要求压合工艺能保证介电常数的一致性,避免信号相位失真。因此,理解并掌握LCP PCB压合工艺,对于电子制造商提升产品竞争力至关重要。

超低损耗LCP PCB压合工艺详解

超低损耗LCP PCB的压合工艺是一个多步骤的精密过程,涉及材料预处理、层压结构设计、热压参数优化和质量控制。下面我们将分步详细解析这一工艺。

材料准备与预处理

在压合前,首先需准备LCP基材和铜箔。LCP通常以薄膜形式提供,厚度从25μm到100μm不等,根据电路层数选择。由于LCP表面惰性,直接与铜箔压合可能导致粘接力不足,因此预处理是关键步骤。预处理包括表面活化和清洁:通过等离子处理或化学处理,增加LCP表面能,改善其与铜箔的浸润性。等离子处理使用氩气或氧气等离子体,在真空环境下对LCP表面进行轰击,形成微粗糙度并引入极性基团,从而增强粘接。同时,铜箔需进行表面处理,如采用低轮廓铜箔(VLP铜)以减少信号损耗,并通过黑氧化或化学镀层提高结合力。

另一重要环节是层压结构设计。多层LCP PCB通常采用对称结构以避免翘曲,例如,在核心层和预浸料(prepreg)中使用LCP材料。预浸料是浸渍了部分固化树脂的LCP薄膜,在压合中作为粘接层。设计时需考虑热膨胀系数匹配,防止因CTE不匹配导致的热应力开裂。此外,为保持超低损耗特性,需选择兼容的树脂系统,避免引入高损耗添加剂。

层压与堆叠过程

层压是压合工艺的核心,指将多层材料(如LCP薄膜、铜箔和预浸料)按设计顺序堆叠,并通过热压使其结合。堆叠过程在洁净室中进行,以防止灰尘污染影响性能。首先,将处理后的LCP和铜箔交替放置,中间加入预浸料层作为粘接介质。堆叠时需确保各层对齐,使用定位孔或光学对位系统保证精度,因为微米级的偏差可能导致信号完整性下降。

堆叠完成后,材料被送入压机。压合设备通常采用真空压机或多层压机,以排除空气,避免气泡产生。真空环境尤为重要,因为LCP在高温下易释放挥发性物质,真空能有效去除这些气体,确保层间无空隙。堆叠结构的设计需考虑流胶控制——LCP在熔融状态下的流动性需精确管理,过多流胶可能导致厚度不均,过少则影响结合力。通过优化预浸料的树脂含量和流动性,可以实现均匀的层间填充。

热压参数优化

热压是压合工艺中最关键的阶段,涉及温度、压力和时间三个主要参数的精确控制。对于超低损耗LCP材料,由于其窄加工窗口,参数优化至关重要。

温度控制:LCP的熔融温度范围较窄,通常在280°C到320°C之间。压合过程需分段升温:首先在较低温度(如150°C)下进行预热,使树脂初步软化;然后升至熔融温度(约300°C),使LCP和预浸料完全熔融流动;最后在固化温度(280°C左右)下保持一段时间,实现交联固化。整个升温速率需控制在2-5°C/分钟,避免热冲击导致分层。冷却阶段同样重要,需缓慢冷却(1-3°C/分钟)以减少内应力,确保尺寸稳定性。

压力控制:压合压力需分阶段施加。初始阶段施加低压(0.5-1 MPa),使材料初步贴合并排出空气;在熔融阶段增加至中压(1-2 MPa),促进流动和填充;固化阶段保持稳定压力(1.5-2.5 MPa)以确保结合力。压力过高可能导致LCP薄膜过度变薄或铜箔变形,影响电气性能;压力不足则易产生分层或空洞。对于LCP材料,由于其高熔融黏度,压力需略高于传统材料,但需避免机械损伤。

时间控制:整个压合周期从预热到冷却通常需要60-120分钟,具体取决于PCB厚度和层数。在熔融阶段,保持时间需足够长(10-20分钟)以确保充分流动;固化阶段需30-60分钟以实现完全交联。时间不足可能导致未完全固化,降低可靠性;时间过长则可能引起材料降解,增加损耗。

此外,环境控制如湿度和洁净度也需注意,因为LCP对水分敏感,压合环境湿度应低于40% RH。

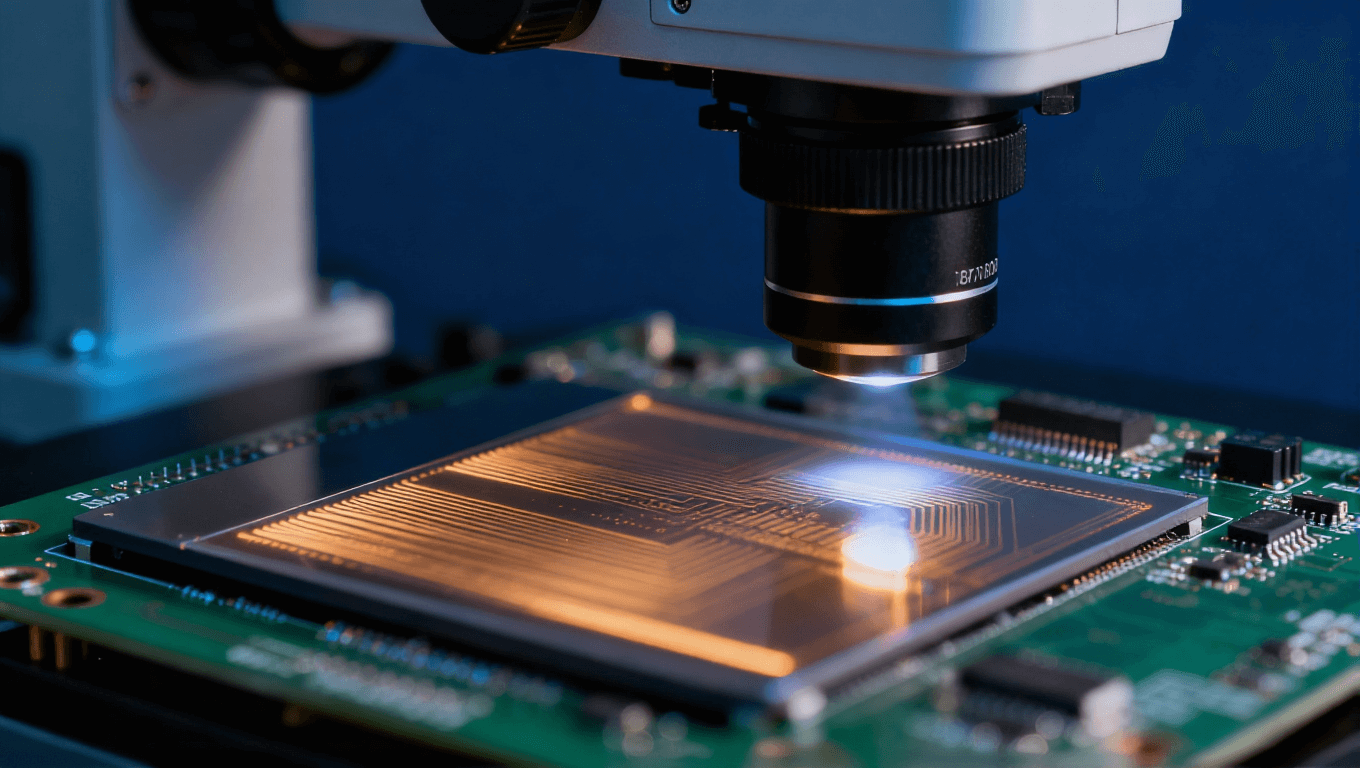

质量控制与检测

压合完成后,质量控制是确保LCP PCB性能的关键。首先进行外观检查,观察是否有分层、气泡或翘曲。然后使用非破坏性检测方法,如超声扫描(C-Scan)或X射线检测,评估层间结合情况和内部缺陷。超声扫描能识别微小空洞或分层,而X射线可用于检查对位精度。

电气性能测试是核心环节,包括介电常数和损耗因子的测量,使用网络分析仪或阻抗分析仪在高频下(如10GHz)进行测试,确保损耗值符合超低损耗标准(Df < 0.002)。同时,进行热循环测试和湿热老化测试,验证PCB在恶劣环境下的可靠性。例如,在-55°C到125°C范围内进行1000次循环,检查是否有性能退化。

机械性能测试如剥离强度测试,测量铜箔与L基材的结合力,标准值应大于0.8 N/mm。此外,使用显微镜观察截面结构,评估层压均匀性和厚度一致性。通过这些检测,可以优化工艺参数,确保每批产品满足高频应用需求。

优势和挑战

超低损耗LCP PCB压合工艺的优势显著,主要体现在性能提升和应用扩展上。首先,低损耗特性使PCB在高频环境下信号完整性更高,适用于5G毫米波通信和高速数据传输,减少误码率。其次,LCP的热稳定性和低吸湿性提升了PCB的可靠性,延长了产品寿命。在轻量化和薄型化方面,LCP PCB可以实现更薄的层压结构,满足移动设备的小型化需求。从行业角度,这推动了高频电子产品的创新,如自动驾驶汽车的雷达系统和医疗成像设备。

然而,该工艺也面临诸多挑战。技术层面,LCP的加工难度高,熔融流动性控制复杂,易导致分层或厚度不均。材料成本较高,LCP原料价格是FR-4的数倍,且压合设备需高精度真空压机,投资较大。工艺控制要求严格,参数微小偏差可能引起性能下降,例如温度波动超过5°C就可能导致损耗增加。此外,LCP与铜箔的粘接仍需改进,当前依赖表面处理,可能引入额外成本。

为应对这些挑战,行业正致力于工艺优化和新材料开发。例如,采用模拟软件预测压合过程中的流动和应力分布,实现参数智能化调整。同时,研发混合材料系统,如LCP与聚酰亚胺复合,以平衡性能和成本。通过这些努力,LCP PCB压合工艺正逐步成熟,为未来高频电子领域提供支撑。

应用和行业趋势

超低损耗LCP PCB压合工艺的应用广泛,覆盖多个高端领域。在5G通信中,LCP PCB用于基站天线和射频模块,支持毫米波传输,提高网络容量和速度。智能手机中的高频连接器和柔性电路也采用LCP材料,实现更薄设计和更高信号质量。汽车电子方面,LCP PCB用于自动驾驶传感器的雷达系统,确保在恶劣环境下的可靠性。此外,航空航天和国防领域利用其低损耗特性,用于卫星通信和雷达设备,提升信号传输效率。

行业趋势显示,随着5G和物联网的普及,LCP PCB市场正快速增长。据行业报告,全球LCP PCB市场年复合增长率预计超过10%,到2027年可达数十亿美元。压合工艺的创新是推动这一增长的关键,例如,多层层压技术和嵌入式元件压合正在发展,允许在LCP PCB中集成无源元件,进一步提升性能。同时,可持续发展趋势促使研发环保型LCP材料和节能压合工艺,减少能耗和废弃物。

未来,人工智能和大数据技术将应用于压合工艺优化,通过实时监控和自适应控制提高良率。此外,与半导体封装的集成,如系统级封装(SiP),将使LCP PCB在高端计算中发挥更大作用。总体而言,超低损耗LCP PCB压合工艺不仅是当前高频电子的核心,更是未来技术演进的重要基石。

结论

超低损耗液晶聚合物(LCP)PCB压合工艺作为高频电子制造的关键技术,通过精密控制材料、层压和热压参数,实现了高性能电路板的可靠生产。本文从工艺角度详细解析了从材料预处理到质量控制的各个环节,突出了其在减少信号损耗、提升可靠性和支持新兴应用方面的优势。尽管面临成本和技术挑战,但通过持续优化和创新,这一工艺正推动5G、汽车电子和航空航天等领域的发展。