沉头孔作为实现元器件装配与电气连接的重要结构,其加工精度直接决定了 PCB 产品的性能与可靠性。尤其是沉头孔的加工深度,若控制不当,轻则导致元器件装配错位、接触不良,重则引发电路短路、设备故障等严重问题。随着电子设备向小型化、高精度化发展,对 PCB 沉头孔加工深度的公差要求日益严苛(通常需控制在 ±0.03-±0.05mm 范围内),因此,深入研究 PCB 沉头孔加工深度控制技术,成为 PCB 制造企业提升产品质量、增强市场竞争力的关键环节。本文将从技术基础、关键要点、影响因素、检测优化及应用案例等方面,全面解析 PCB 沉头孔加工深度控制技术,为行业从业者提供参考。

二、PCB 沉头孔加工深度控制技术基础

(一)PCB 沉头孔的结构与功能

PCB 沉头孔由 “沉头部分” 与 “导向孔部分” 组成:沉头部分呈锥形或圆柱形,用于容纳元器件的头部(如螺丝头、铆钉头),确保元器件表面与 PCB 板面相平,避免凸起影响后续装配;导向孔部分为圆柱形,用于实现电气连接,导通 PCB 不同层面的线路。沉头孔的加工深度主要指沉头部分的轴向尺寸,其数值需与元器件头部高度精准匹配 —— 若深度过浅,元器件头部无法完全嵌入,导致装配干涉;若深度过深,会削弱 PCB 板的结构强度,甚至破坏内层线路。

(二)沉头孔加工深度的核心控制指标

在 PCB 制造标准中,沉头孔加工深度的控制指标主要包括 “绝对深度公差” 与 “相对深度一致性”:

1. 绝对深度公差:指实际加工深度与设计深度的偏差范围,常见要求为 ±0.03mm(高精度 PCB)或 ±0.05mm(普通 PCB)。例如,某通讯设备 PCB 的沉头孔设计深度为 1.2mm,实际加工深度需控制在 1.17-1.23mm 之间。

2. 相对深度一致性:指同一 PCB 板或同批次 PCB 板上多个沉头孔的深度偏差差异,通常要求≤0.02mm。若一致性不佳,会导致多个元器件装配高度不一致,影响设备整体平整度。

三、PCB 沉头孔加工深度控制的关键技术要点

(一)加工前的准备工作

1. 基材特性分析

不同类型的 PCB 基材(如 FR-4环氧树脂板、高频罗杰斯板、柔性 PCB 基材)的硬度、韧性与导热性存在显著差异,直接影响加工过程中的切削阻力与刀具磨损速度,进而影响深度控制精度。例如,FR-4 基材硬度较高(洛氏硬度约 R110),切削时刀具刃口易磨损,需提前选择耐磨性强的刀具;柔性 PCB 基材(如 PI 膜)韧性大,切削时易产生 “粘刀” 现象,需调整切削参数以减少变形。

2. 刀具选型与预处理

沉头孔加工通常采用 “复合刀具”(一次完成沉头部分与导向孔部分加工)或 “分步刀具”(先加工导向孔,再加工沉头部分),刀具的材质、刃口设计与精度直接决定深度控制效果:

• 材质选择:优先选用硬质合金刀具(如 WC-Co 合金),其硬度达 HRA90 以上,耐磨性优于高速钢刀具,可减少加工过程中的刃口磨损;对于高精度加工,可采用涂层刀具(如 TiAlN 涂层),涂层硬度达 HV3000 以上,刀具寿命可延长 3-5 倍。

• 刃口设计:沉头部分的刃口需采用 “大前角 + 圆弧过渡” 设计,减少切削阻力,避免基材崩边;导向孔部分的刃口需保证垂直度(≤0.005mm),防止加工时刀具偏移导致深度偏差。

• 刀具预处理:新刀具使用前需通过刀具预调仪校准刃长与跳动量(刃长偏差≤0.002mm,跳动量≤0.003mm),确保刀具精度符合加工要求。

(二)加工过程中的参数控制

1. 主轴转速与进给速度优化

主轴转速与进给速度的匹配直接影响切削效率与深度精度:

• 主轴转速:转速过低会导致切削力增大,基材易产生毛刺,影响深度判断;转速过高会导致刀具发热严重,加速刃口磨损。针对 FR-4 基材,推荐主轴转速为 15000-25000rpm;针对柔性 PCB 基材,转速可适当降低至 12000-18000rpm。

• 进给速度:进给速度过快会导致刀具 “过切”,沉头孔深度偏深;进给速度过慢会导致刀具在同一位置停留时间过长,基材过热变形。通常进给速度与主轴转速呈正比,例如主轴转速 20000rpm 时,进给速度推荐为 400-600mm/min。

1. 下刀深度与分层加工策略

对于厚度较大的 PCB 基材(如≥2mm),采用 “分层加工” 策略可有效控制深度精度:

• 一次加工 vs 分层加工:一次加工(刀具一次性切入至目标深度)适用于厚度≤1.5mm 的基材,效率高但易因切削力过大导致深度偏差;分层加工(将总深度分为 2-3 层,每层加工深度为总深度的 1/2-1/3)适用于厚度≥2mm 的基材,可减少切削力,降低刀具磨损,深度偏差可控制在 ±0.02mm 以内。

• 下刀深度校准:每次分层加工前,需通过设备的 “深度预设功能” 校准下刀起点,确保每层加工深度精准叠加。例如,总深度 1.5mm 的沉头孔,分 2 层加工时,第一层下刀深度 0.75mm,第二层下刀深度 0.75mm,叠加后总深度误差≤0.01mm。

(三)加工设备的精度保障

1. 主轴精度控制

设备主轴的跳动量与轴向窜动是影响深度精度的核心因素:

• 主轴跳动量:主轴径向跳动量需控制在≤0.005mm,若跳动量过大,刀具会产生径向偏移,导致沉头孔深度不均匀(同一孔不同位置深度偏差可达 0.03mm 以上)。需定期(每月 1 次)使用千分表检测主轴跳动量,若超差需更换主轴轴承。

• 主轴轴向窜动:主轴轴向窜动需控制在≤0.003mm,窜动过大会导致刀具在轴向方向产生位移,直接影响加工深度。可通过设备的 “轴向补偿功能” 实时修正窜动误差。

1. 工作台定位精度

工作台的线性定位精度与重复定位精度需符合要求:

• 线性定位精度:工作台 X/Y 轴的线性定位精度需≤0.008mm/100mm,确保刀具能精准移动至沉头孔加工位置,避免因位置偏差导致深度测量基准偏移。

• 重复定位精度:工作台重复定位精度需≤0.005mm,确保同批次 PCB 板的加工位置一致性,减少批次间的深度偏差。

四、影响 PCB 沉头孔加工深度的主要因素

(一)内部因素

1. 基材特性差异

• 硬度与韧性:FR-4 基材硬度高但脆性大,加工时刀具刃口易磨损,若未及时更换刀具,加工 500 个孔后刃口磨损量可达 0.02mm,导致后续沉头孔深度偏浅;柔性 PCB 基材(如 PI)韧性大但强度低,切削时易产生 “拉伸变形”,导致实际加工深度比设计深度深 0.01-0.02mm。

• 基材厚度均匀性:若 PCB 基材厚度偏差超过 0.03mm(如设计厚度 1.6mm,实际厚度 1.57-1.63mm),会导致沉头孔相对板厚的深度偏差,例如基材偏厚时,沉头孔相对板表面的深度偏浅,影响元器件装配。

1. 刀具磨损与损耗

刀具在加工过程中会因切削摩擦产生磨损,磨损程度随加工数量增加而加剧:

• 初期磨损阶段(加工 0-200 个孔):刀具刃口锋利,磨损量小(≤0.005mm),深度偏差较小;

• 正常磨损阶段(加工 200-800 个孔):磨损量均匀增加(每加工 100 个孔磨损 0.003-0.005mm),需通过设备补偿功能修正深度;

• 急剧磨损阶段(加工 800 个孔以上):刃口严重钝化,磨损量骤增(每加工 100 个孔磨损 0.01mm 以上),若继续使用会导致深度偏差超差,需及时更换刀具。

(二)外部因素

1. 环境温度与湿度

• 温度影响:加工环境温度变化会导致设备主轴、工作台等部件热胀冷缩,例如温度每升高 1℃,主轴长度会增加 0.001mm,若环境温度波动范围为 18-28℃,主轴长度变化可达 0.01mm,直接导致沉头孔深度偏差 0.01mm。

• 湿度影响:湿度过低(≤30% RH)会导致基材表面静电积累,吸附粉尘,影响刀具与基材的接触稳定性;湿度过高(≥70% RH)会导致设备电气部件受潮,影响主轴转速稳定性,间接影响深度精度。

1. 加工振动干扰

• 设备自身振动:若设备安装时未进行水平校准(水平偏差>0.1mm/m),加工时工作台会产生振动,导致刀具跳动量增大,深度偏差可达 0.02-0.03mm;

• 外部振动干扰:若加工设备周边存在大型机床(如冲床、铣床),其运行时产生的振动会通过地面传递至 PCB 加工设备,导致刀具切削时产生 “颤振”,沉头孔深度出现周期性波动(波动幅度 0.01-0.02mm)。

五、PCB 沉头孔加工深度的检测与优化方案

(一)加工深度的检测方法

1. 在线检测技术

在线检测可实时监控加工深度,及时修正偏差,适用于批量生产:

• 激光测深仪:通过激光束照射沉头孔底部,测量激光反射时间计算深度,精度可达 ±0.003mm,检测速度快(每孔检测时间≤0.1s),可集成在加工设备中,实时反馈深度数据,若偏差超差,设备自动调整下刀深度。

• 接触式探针测深:通过探针接触沉头孔底部与表面,测量高度差获取深度,精度 ±0.005mm,适用于基材表面不平整的 PCB 板,检测时需避免探针划伤基材表面。

1. 离线检测技术

离线检测用于抽样检验,验证批量加工精度:

• 显微镜 + 测深规:将 PCB 板置于显微镜下(放大倍数 50-100 倍),使用测深规(精度 0.001mm)测量沉头孔深度,适用于小批量高精度 PCB(如航空航天用 PCB),抽样比例通常为每批次 1%-3%。

• 3D 轮廓仪:通过光学扫描获取沉头孔的 3D 轮廓,分析深度数据,精度可达 ±0.002mm,可检测沉头孔的深度一致性与表面粗糙度,适用于高端 PCB 产品的质量抽检。

(二)加工深度的优化方案

1. 刀具优化:延长寿命,减少磨损

• 涂层刀具应用:采用 TiAlN(氮化钛铝)涂层刀具,其表面硬度高(HV3000)、摩擦系数低(0.3),刀具寿命可从传统硬质合金刀具的 500 个孔延长至 1200 个孔,磨损量减少 60%,深度偏差控制在 ±0.02mm 以内。

• 刀具磨损预警系统:在加工设备中集成 “刀具磨损传感器”,通过检测切削力变化判断刀具磨损程度(切削力增大 10% 即判定为磨损超标),及时提醒更换刀具,避免因刀具过度磨损导致深度超差。

1. 参数优化:通过正交试验确定最佳组合

采用正交试验法,以 “主轴转速、进给速度、下刀层数” 为变量,以 “深度偏差” 为指标,筛选最佳加工参数:

• 例如,针对 1.6mm 厚 FR-4 基材的沉头孔(设计深度 1.2mm),通过正交试验得出:主轴转速 20000rpm、进给速度 500mm/min、下刀层数 2 层时,深度偏差最小(±0.015mm),合格率达 99.8%。

• 将最佳参数录入设备的 “参数数据库”,针对不同基材、不同深度的沉头孔,直接调用对应参数,减少参数调试时间。

1. 环境优化:控制温湿度,减少振动

• 恒温恒湿系统:在加工车间安装恒温恒湿设备,将温度控制在 22±1℃,湿度控制在 50±5% RH,减少设备热变形与基材静电,深度偏差可减少 0.005-0.01mm。

• 振动隔离措施:设备安装时采用 “防震垫 + 混凝土基础”,防震垫硬度为 50 Shore A,可吸收 80% 以上的外部振动;设备周边 10m 范围内禁止放置大型振动设备,避免外部干扰。

1. 设备维护:定期校准,保障精度

制定设备维护计划,定期校准关键精度指标:

• 每日维护:检查主轴转速、进给速度是否正常,清理工作台粉尘;

• 每周维护:检测主轴跳动量与轴向窜动,若超差及时调整;

• 每月维护:校准工作台线性定位精度与重复定位精度,更换磨损的导轨润滑油;

• 每季度维护:拆解主轴,更换轴承与密封件,确保主轴长期稳定运行。

六、实际应用案例

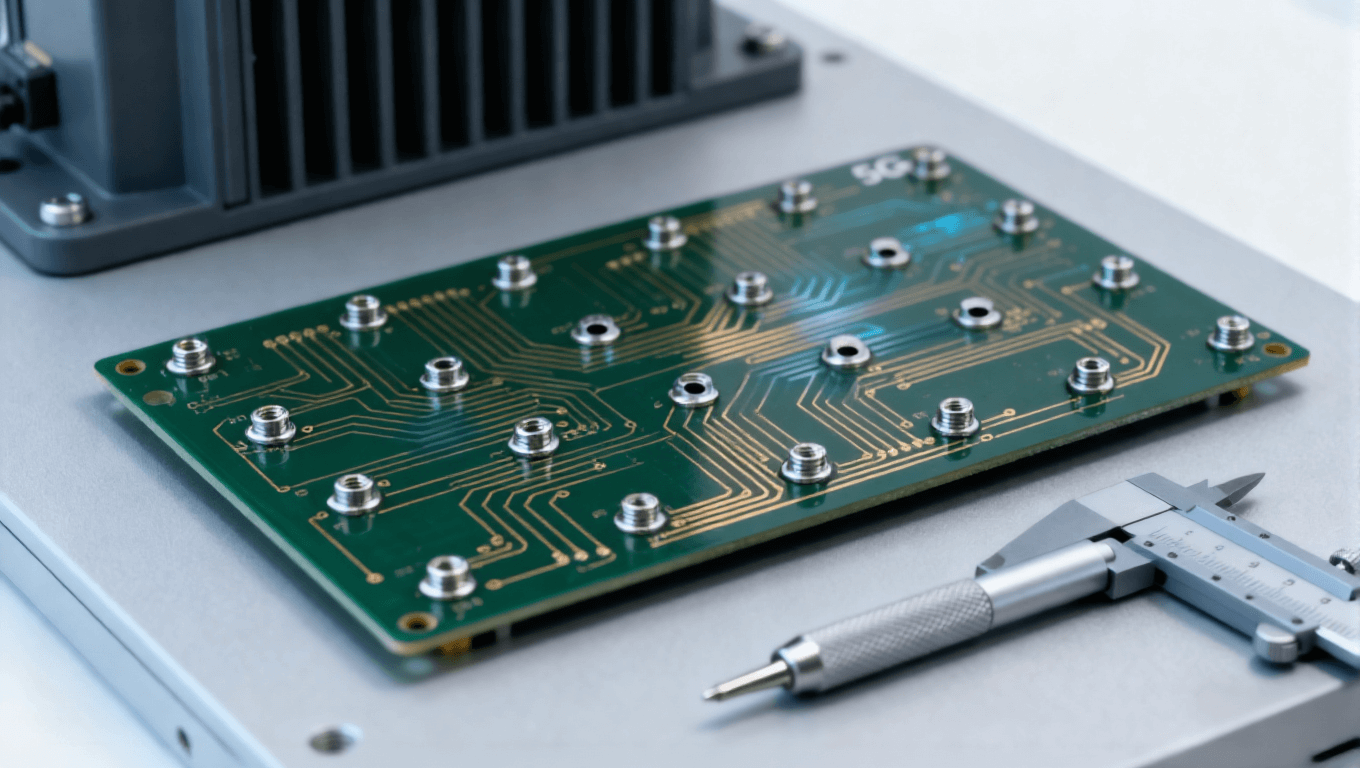

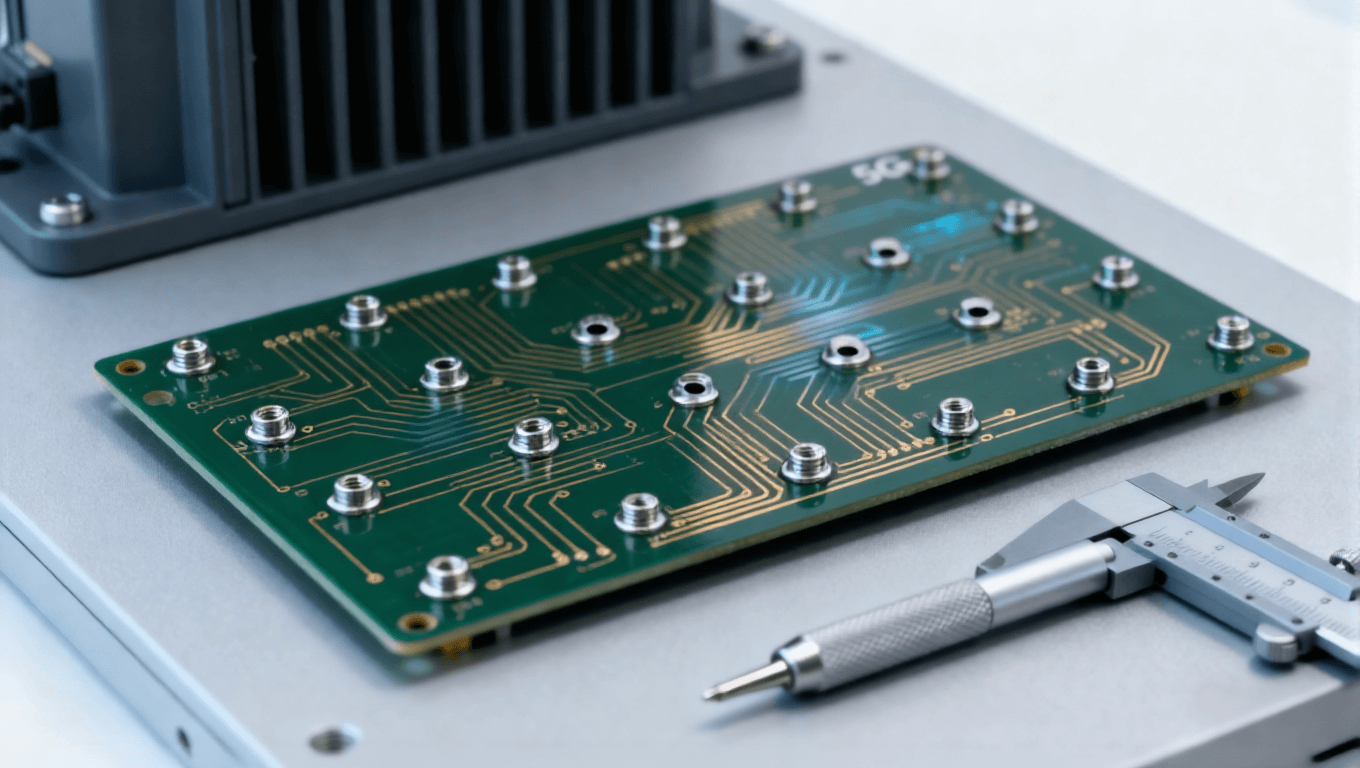

(一)通讯设备 PCB 沉头孔加工案例

某通讯设备企业生产的 5G 基站 PCB,要求沉头孔深度为 1.0mm,公差 ±0.04mm,此前因刀具磨损导致深度偏差超差,合格率仅 85%。

• 问题分析:采用普通硬质合金刀具,加工 500 个孔后刃口磨损 0.03mm,深度偏浅至 0.97mm,超出公差范围。

• 优化方案:1. 更换为 TiAlN 涂层刀具,延长刀具寿命至 1200 个孔;2. 集成激光测深仪,实时检测深度,偏差超差时自动补偿下刀深度;3. 安装恒温恒湿系统,温度控制在 22±1℃。

• 优化效果:沉头孔深度偏差控制在 ±0.02mm 以内,合格率提升至 99.5%,生产效率提高 30%。

(二)汽车电子 PCB 沉头孔加工案例

某汽车电子企业生产的车载 PCB,需在高温环境(85℃)下工作,要求沉头孔深度稳定性高(温度变化时深度偏差≤0.03mm)。

• 问题分析:加工环境温度波动(18-30℃)导致设备主轴热变形,深度偏差达 0.05mm,高温测试时因基材热胀冷缩,深度进一步偏差至 0.06mm。

• 优化方案:1. 采用 “高温稳定型刀具”(耐热温度达 300℃),减少温度对刀具的影响;2. 对设备主轴进行 “热误差补偿”,通过软件修正温度导致的主轴长度变化;3. 加工时采用 “预加热处理”,将基材加热至 85℃再加工,模拟工作环境,减少后续热变形偏差。

• 优化效果:常温加工深度偏差≤0.02mm,85℃高温测试时深度偏差≤0.03mm,满足汽车电子可靠性要求。

PCB 沉头孔加工深度控制技术是影响 PCB 产品质量的核心环节,其涉及基材分析、刀具选型、参数控制、设备精度、环境管理等多个维度。通过掌握技术基础要点、识别关键影响因素、应用科学的检测与优化方案,PCB 制造企业可有效提升沉头孔加工深度精度,满足电子设备对高精度 PCB 的需求。未来,随着智能化、高精度化技术的发展,PCB 沉头孔加工深度控制技术将迈向更高水平,为电子信息产业的升级提供有力支撑。了解更多欢迎联系爱彼电路技术团队