在 6G 通信原型机的研发中,太赫兹频段信号传输对基板的高频低损耗特性提出极致要求,传统PCB 基板因介电损耗过高(28GHz 频段达 0.02)难以满足需求;而在航空航天电子设备中,极端温差(-180℃至 120℃)下,PCB 材料的结构稳定性不足,易出现线路断裂问题。这些高端场景的技术痛点,让低温共烧陶瓷(LTCC)技术成为行业焦点。作为电子封装领域的关键技术,LTCC 通过 850-900℃低温共烧工艺,实现多层陶瓷与高导电金属的一体化成型,兼具陶瓷的耐温绝缘性与金属的导电稳定性,已成为 5G/6G 通信、新能源汽车、航空航天等领域的核心封装方案。本文将深入解析 LTCC 技术的材料创新、工艺升级、应用场景及行业趋势,对比其与PCB 基板的技术差异,为企业选型提供参考。

一、LTCC 技术的核心优势:与 PCB 基板的性能差异对比

LTCC 技术之所以能在高端领域替代传统PCB 基板,核心源于其在材料特性与结构设计上的突破性优势,二者在关键性能指标上的差异直接决定了应用场景的边界。

从高频性能来看,LTCC 基板的介电常数(Dk)可稳定控制在 5.0-7.0 之间,介电损耗(Df)在 28GHz 频段低至 0.002,仅为同频段PCB 基板(Df≈0.02)的 1/10,这意味着在毫米波通信(如 5G 基站、车载雷达)中,LTCC 能将信号衰减降低 60% 以上,确保数据传输的稳定性。以华为 5G 毫米波基站为例,采用 20 层 LTCC 基板的射频模块,信号传输距离较PCB 基板方案提升 30%,且误码率控制在 10⁻⁹以下。

在环境适应性方面,LTCC 基板的耐温范围覆盖 - 200℃至 250℃,可承受 1000 次以上温度循环(-40℃至 125℃)而无性能衰减,而普通PCB 基板的耐温上限仅为 130℃,超过 150℃易出现基材碳化。在新能源汽车 800V 高压平台中,LTCC 基板用于电池管理系统(BMS),可在发动机舱 150℃高温环境下稳定工作,而PCB 基板方案需额外加装散热模块,导致体积增加 40%。

结构集成能力是 LTCC 的另一大优势。通过多层叠层设计,LTCC 可实现电阻、电容、电感等无源元件的嵌入式集成,集成密度达每平方厘米 800 个元件,较传统PCB 基板的表面贴装方案,模块体积缩减 50% 以上。特斯拉 4680 电池组的 BMS 模块采用 28 层 LTCC 基板,集成了电压采集、温度监测等 120 个无源元件,模块厚度仅 3.2mm,而同等功能的PCB 基板方案厚度需 6.5mm。

成本方面,LTCC 基板的单位成本约为高频PCB 基板的 3-5 倍,但在高端场景中,其综合成本优势显著。以航空航天设备为例,LTCC 基板的使用寿命可达 15 年,是PCB 基板(寿命 5 年)的 3 倍,且无需频繁维护更换,全生命周期成本反而降低 20%。

二、LTCC 技术的材料与工艺突破:从实验室到产业化

LTCC 技术的产业化进程,依赖于材料体系与核心工艺的持续创新,近年来国内企业在关键环节的突破,大幅缩短了与国际一流水平的差距。

(一)材料体系的三大创新方向

1. 低损耗陶瓷粉体改良:传统 LTCC 陶瓷粉体以氧化铝为主要成分,介电损耗较高。国内企业通过引入氧化钛 - 氧化镁复合体系,并采用纳米级粉体(粒径 30-50nm)制备技术,将陶瓷材料的介电损耗降至 0.0015(28GHz),热导率提升至 6.0W/mK,较传统配方提升 25%。这种低损耗粉体已应用于中兴 5G 基站的 LTCC 滤波器,使滤波器插入损耗降低 0.5dB。

2. 无铅导电浆料研发:为替代高成本且存在迁移风险的银浆,风华高科开发出铜 - 镍复合浆料,通过添加稀土元素(如镧、铈)改善浆料的抗氧化性,在氮气保护烧结环境下,导体电阻率控制在 2.0μΩ・cm 以下,接近纯银水平(1.6μΩ・cm)。该浆料成本仅为银浆的 1/3,已批量应用于比亚迪新能源汽车的 LTCC 车载雷达模块。

3. 柔性 LTCC 材料突破:针对可穿戴设备、柔性电子等新兴领域,深南电路开发出柔性 LTCC 生瓷带,通过调整有机粘结剂(如聚酰亚胺)与陶瓷粉体的比例(质量比 3:7),使生瓷带的弯曲半径最小可达 3mm,在 1000 次弯曲测试后,电气性能衰减率低于 5%。这种柔性材料已用于华为智能手表的心率监测模块,实现设备形态的轻薄化设计。

(二)核心工艺的智能化升级

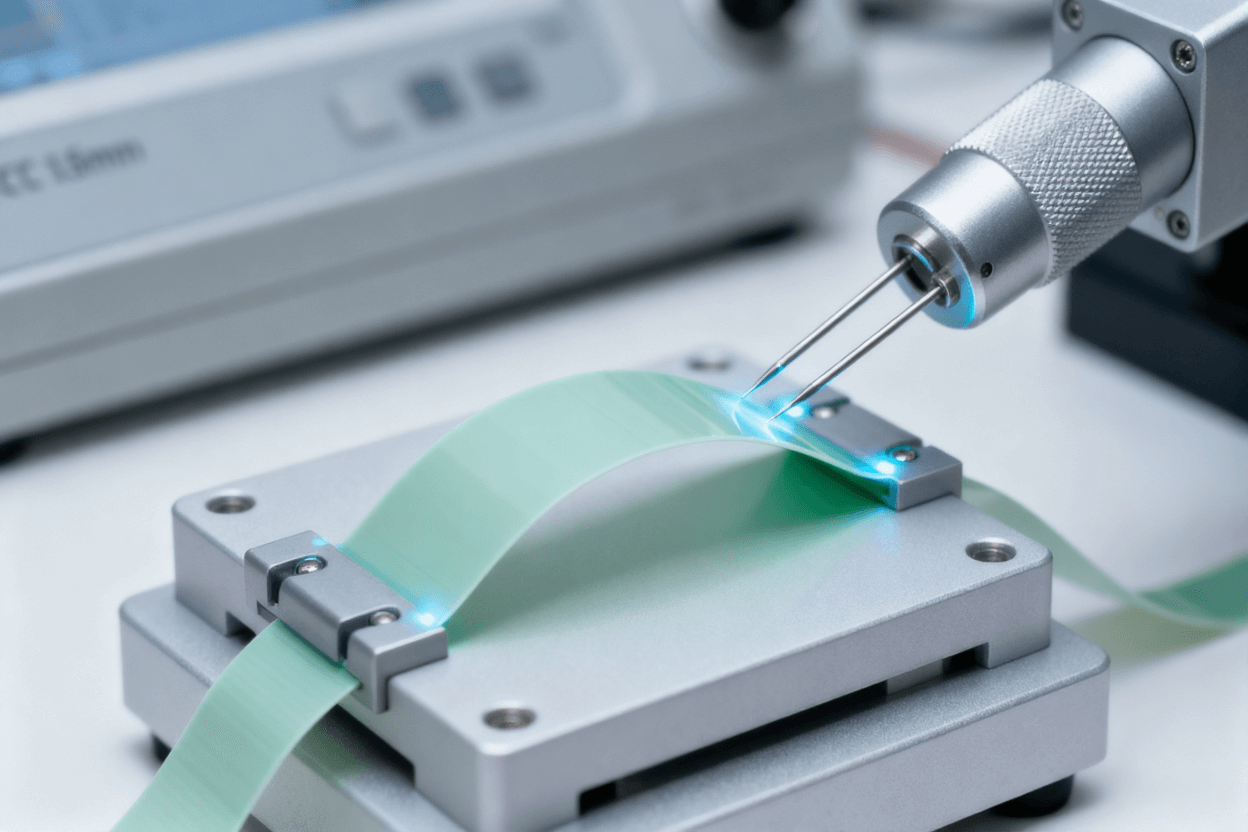

1. 激光打孔与填充工艺:传统机械打孔精度低(最小孔径 100μm),难以满足高密度集成需求。国内企业引入紫外飞秒激光打孔设备,实现最小 30μm 孔径的加工,位置精度控制在 ±5μm 以内。配合触变金浆填充技术,通孔填充率达 99.9%,层间连接电阻降低至 5mΩ 以下,解决了多层 LTCC 基板的信号传输瓶颈。

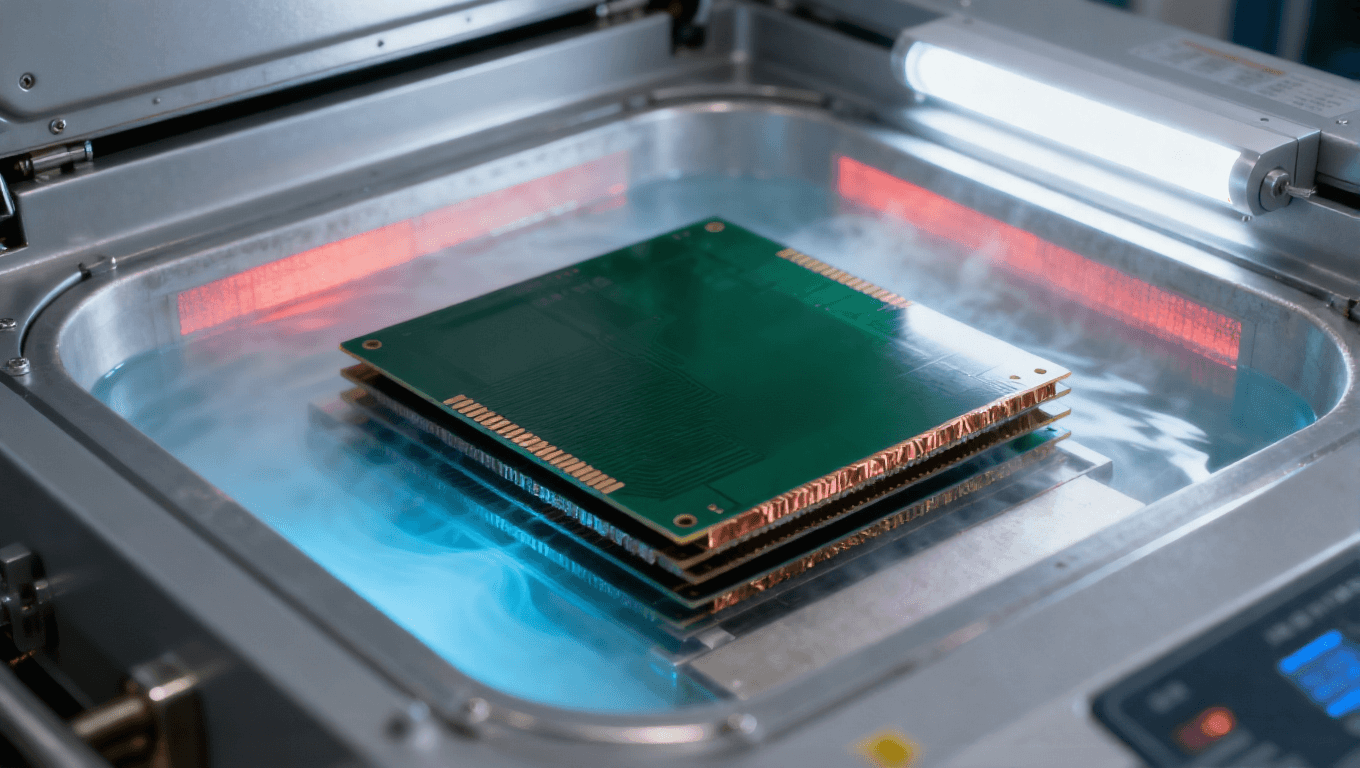

2. 气氛烧结炉的精准控温:共烧过程中,氧气分压对金属导体的性能影响显著。最新一代气氛烧结炉采用分区控温技术,可实现升温速率(1-20℃/min)的精准调节,并通过氧气传感器实时监测炉内气氛,针对铜浆烧结需求,将氧气分压控制在 10⁻⁵Pa 以下,避免铜导体氧化。该设备使 LTCC 基板的烧结良率从 85% 提升至 95%。

3. 数字孪生工艺仿真:三环集团引入数字孪生技术,构建 LTCC 烧结过程的虚拟仿真模型,通过模拟温度场、应力场分布,优化烧结曲线。在车规级 LTCC 基板生产中,仿真技术使烧结时间缩短 20%,基板翘曲度控制在 0.1mm/m 以内,满足汽车电子的严苛可靠性要求。

三、LTCC 技术的跨领域应用:从通信到航空航天

LTCC 技术凭借其优异的综合性能,已在多个高端领域实现规模化应用,不同领域的需求差异推动了技术的差异化发展。

(一)5G/6G 通信领域:高频射频模块的核心载体

在 5G 宏基站中,LTCC 基板主要用于毫米波滤波器、功率放大器等射频模块。数据显示,单座 5G 宏基站需 LTCC 器件约 120 个,2024 年全球 5G 通信领域 LTCC 市场规模达 15.6 亿美元,占总市场的 55%。中国移动在其 5G 二期工程中,采用 16 层 LTCC 基板的滤波器,使基站覆盖半径提升 25%,同时能耗降低 18%。

面向 6G 太赫兹通信研发,LTCC 技术正朝着更低介电损耗方向发展。电子科技大学研发的太赫兹 LTCC 基板,在 140GHz 频段的介电损耗仅 0.003,已用于 6G 原型机的信号传输模块,为 2030 年 6G 商用奠定基础。

(二)新能源汽车领域:车规级可靠性的关键保障

在新能源汽车中,LTCC 基板主要应用于车载雷达、BMS、OBC(车载充电机)三大核心部件。车规级 LTCC 基板需通过 IATF16949 认证及 AEC-Q200 可靠性测试(如 1000 次温度循环、1000 小时湿热测试)。2024 年,全球车规级 LTCC 市场规模达 8.2 亿美元,同比增长 30%。

特斯拉 Model 3 的车载雷达采用 12 层 LTCC 基板,集成了天线阵列与信号处理电路,探测距离达 300 米,角度分辨率 0.3 度,较传统PCB 基板方案,雷达体积缩减 40%,抗干扰能力提升 50%。比亚迪在其海豹车型的 BMS 中采用 LTCC 基板,实现电池电压的高精度采集(误差 ±0.5mV),确保电池安全运行。

(三)航空航天领域:极端环境下的稳定选择

在航空航天领域,LTCC 基板因耐极端环境、长寿命等特性,成为星载电子、机载设备的首选。中国航天科技集团在北斗三号卫星的星载导航模块中,采用抗辐射 LTCC 基板,集成了导航信号处理电路,在太空强辐射环境下(总剂量 100krad),模块工作寿命达 10 年以上,较PCB 基板方案提升 2 倍。

在军机电子设备中,LTCC 基板用于雷达信号处理单元,可承受 - 55℃至 125℃的温度波动,且振动加速度达 20g 时仍保持性能稳定,满足军机恶劣的工作环境要求。

四、LTCC 行业发展现状与未来趋势

(一)全球市场格局:中国企业加速突围

2025年,全球 LTCC 市场规模达 28.4 亿美元,其中亚太地区占比 52%,中国市场规模达 9.6 亿美元,同比增长 28%。长期以来,日本京瓷、村田占据全球高端 LTCC 市场 60% 以上份额,但近年来中国企业通过技术突破,在中高端市场的份额从 2020 年的 15% 提升至 2024 年的 32%。

(二)未来技术发展的方向

1. 更高集成度的 3D 封装:通过硅通孔(TSV)与 LTCC 的协同设计,实现芯片与基板的三维堆叠,集成密度较传统 2D 封装提升 3 倍。预计 2026 年,3D 集成 LTCC 产品将在量子计算、高端服务器领域实现商用。

2. 更低成本的规模化生产:通过大尺寸生瓷带(600mm×600mm)制备技术,降低单位面积成本;采用自动化生产线,将生产周期从 72 小时缩短至 48 小时,预计 2025 年,LTCC 基板成本将较 2024 年降低 15%。

3. 多功能复合材料:开发兼具导热、抗辐射、自修复功能的 LTCC 材料,如在陶瓷粉体中掺入石墨烯,使热导率提升至 15W/mK,满足大功率半导体器件的散热需求;添加形状记忆合金颗粒,实现基板微小裂纹的自修复。

4. 与 AI 的深度融合:利用 AI 算法优化 LTCC 工艺参数,如通过机器学习预测烧结过程中的翘曲度,动态调整温度曲线;在质量检测环节,采用 AI 视觉识别技术,将缺陷检测率提升至 99.9%,检测效率提升 3 倍。