在 5G 基站的核心机房里,毫米波滤波器正承受着持续高温的考验,传统PCB 基板在高频信号传输中频频出现信号衰减问题;而在新能源汽车的电池管理系统中,剧烈的温度波动使得电子元件的可靠性面临严峻挑战。这些工业场景中的共性难题,都指向了同一个解决方案 —— 低温共烧陶瓷(LTCC)技术。作为电子封装领域的关键技术,LTCC 通过在 850-900℃的低温环境下实现多层陶瓷与金属导体的共烧,完美融合了陶瓷材料的优异绝缘性、金属的高导电性以及三维立体集成能力,成为支撑 5G 通信、智能汽车、航空航天等高端制造领域发展的核心技术之一。本文将系统解析 LTCC 技术的原理、工艺创新、应用场景及行业趋势,揭示这一关键技术如何重塑电子制造产业格局。

LTCC 技术的核心原理与材料革新

低温共烧陶瓷技术的本质是通过材料配方优化与工艺创新,实现陶瓷基板与金属导电层在低温环境下的共烧一体化成型。与传统高温共烧陶瓷(HTCC)需在 1300℃以上高温烧结不同,LTCC 技术将烧结温度降至 850-900℃,这一温度窗口的降低带来了革命性突破 —— 使得银、铜等低熔点高导电金属能够直接作为导电介质使用,解决了高温烧结导致的金属氧化和导电性能下降问题。这种温度优势不仅提升了导电性能,更显著降低了能源消耗,为大规模产业化奠定了基础。

材料体系的创新是 LTCC 技术进步的核心驱动力。现代 LTCC 生瓷带已从早期的单一陶瓷成分发展为多元复合体系,主要由陶瓷粉体、玻璃相、有机粘结剂和增塑剂组成。最新研究显示,通过引入纳米级陶瓷粉体(粒径≤50nm)和稀土氧化物掺杂技术,可将材料的介电损耗降低至 0.1% 以下,同时将热导率提升至 5.2W/mK。这种低损耗、高导热的材料特性,使 LTCC 基板在氮化镓(GaN)等第三代半导体功率器件封装中表现出色,能够有效解决高频工作时的散热难题。

导电浆料的创新同样至关重要。传统银浆虽然导电性优异,但成本较高且迁移风险不容忽视。某研发机构研发的纳米银浆与改性环氧混合材料,通过微观尺度上的冶金结合与宏观弹性缓冲设计,不仅将界面热应力降低约 65%,还在 28GHz 频段将信号插入损耗降低 0.8dB/cm。更值得关注的是,无铅化浆料的开发已取得实质性进展,采用铜浆与镍钯金镀层的组合方案,在成本降低 30% 的同时满足了 RoHS 环保要求,成为汽车电子等领域的首选方案。

LTCC 材料的另一重要突破是柔性化改进。通过调整有机粘结剂比例和陶瓷粉体粒径分布,国内企业已开发出厚度仅 0.15mm 的柔性 LTCC 基板,在曲率半径 5mm 的弯曲测试中仍保持结构完整性和电气性能稳定。这种柔性特性极大拓展了 LTCC 在可穿戴设备、柔性传感器等新兴领域的应用可能,为电子设备形态创新提供了新载体。

核心工艺突破与质量控制体系

LTCC 技术的工艺流程看似简单,实则包含一系列精密控制的关键环节,从生瓷带制备到最终测试,每一步工艺参数的微小偏差都可能影响最终产品性能。现代 LTCC 工艺已形成 "材料制备 - 图形化 - 叠层共烧 - 后处理" 的完整技术链条,其中多项工艺已实现智能化升级。

生瓷带制备是整个工艺的基础,目前主流采用流延成型技术。头部企业通过优化浆料粘度和流延速度,已实现 20μm 单层厚度的稳定量产,配合精密张力控制技术,可实现 10 层以上超薄生瓷带的均匀叠加。这一工艺突破使得 LTCC 基板的三维集成密度较传统工艺提高 40%,为器件微型化提供了关键支撑。生瓷带的质量控制尤为严格,通过激光测厚仪实时监测厚度偏差,确保每平方米范围内的厚度误差不超过 ±1μm。

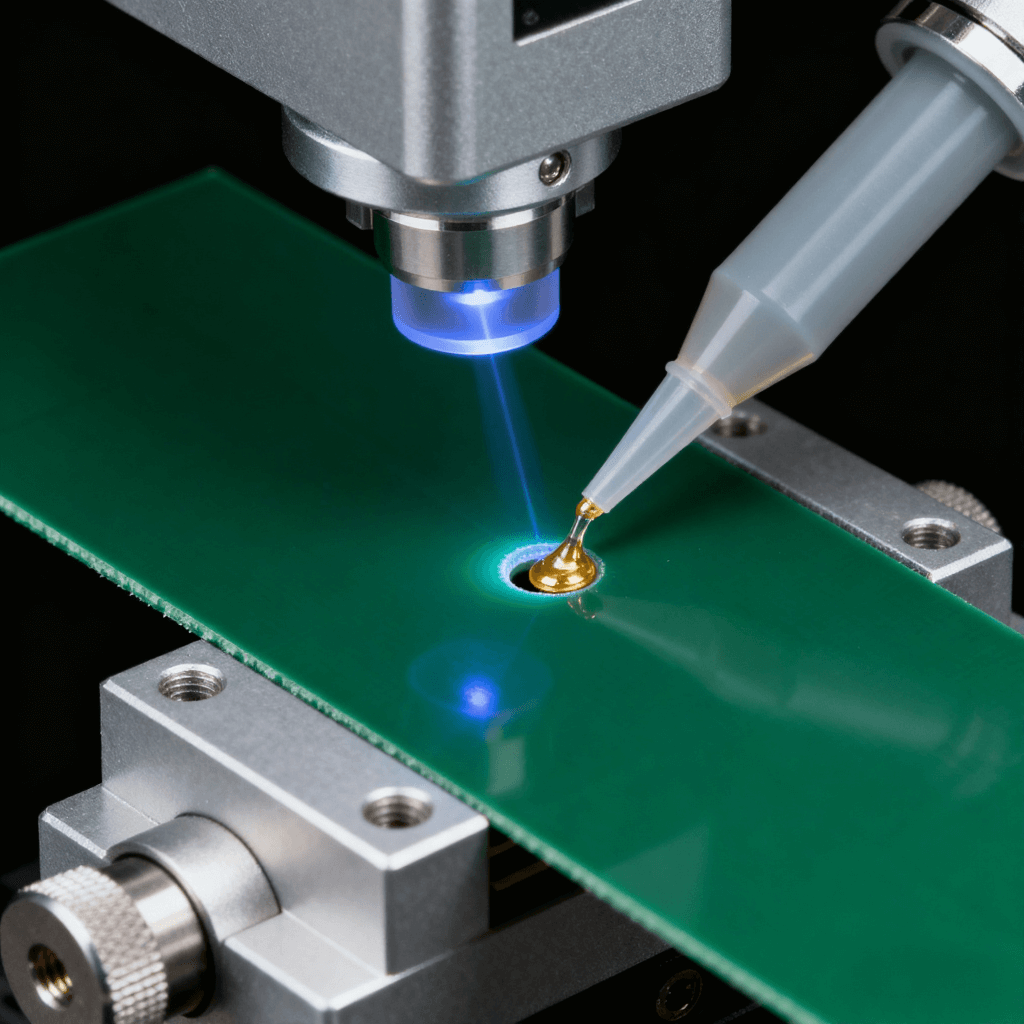

通孔加工与填充技术是决定 LTCC 层间连接可靠性的核心工艺。传统机械打孔方式已逐渐被激光打孔取代,采用紫外纳秒激光加工系统,通孔直径最小可达 50μm,位置精度控制在 ±8μm 以内。针对微小通孔的填充难题,某研发机构开发的触变金浆通过优化粒度分布和流变性能,实现了无气泡完全填充,经切片分析显示通孔填充率达到 99.8% 以上。这种高精度通孔技术使得多层基板的层间阻抗匹配得到精确控制,在 5G 毫米波模块中表现出优异的信号完整性。

层压与共烧工艺是 LTCC 技术的灵魂所在。层压过程采用分步加压工艺,从室温到 80℃逐步提升压力至 20MPa,确保层间紧密结合而不产生气泡。共烧曲线的优化则更为复杂,需要精确控制升温速率(5-10℃/min)和保温时间,在 400℃左右进行有机粘结剂的充分排胶,在 850-900℃实现陶瓷烧结与金属扩散焊接。最新的气氛控制烧结炉可精确调节氧气分压,针对铜浆等易氧化材料采用氮气保护氛围,使金属导体的电阻率控制在 1.8μΩ・cm 以下,接近纯金属水平。

后处理工艺主要包括金属化与性能测试。基板表面通常采用溅射或电镀方式形成镍金镀层,厚度控制在 3-5μm,确保良好的可焊性和抗氧化性。性能测试涵盖介电常数、热导率、绝缘电阻等关键参数,高端测试设备可在 - 55℃至 125℃的温度范围内对基板进行全面电性能评估。针对车规级产品,还需通过 1000 次温度循环(-40℃至 125℃)和 1000 小时湿热测试(85℃/85% RH),确保在恶劣环境下的长期可靠性。

多领域应用场景与技术价值

LTCC 技术凭借其独特的性能组合,已在通信、汽车电子、航空航天等多个领域实现规模化应用,并持续拓展新的应用边界。不同领域的应用需求差异,推动了 LTCC 技术的差异化发展,形成了丰富的产品系列。

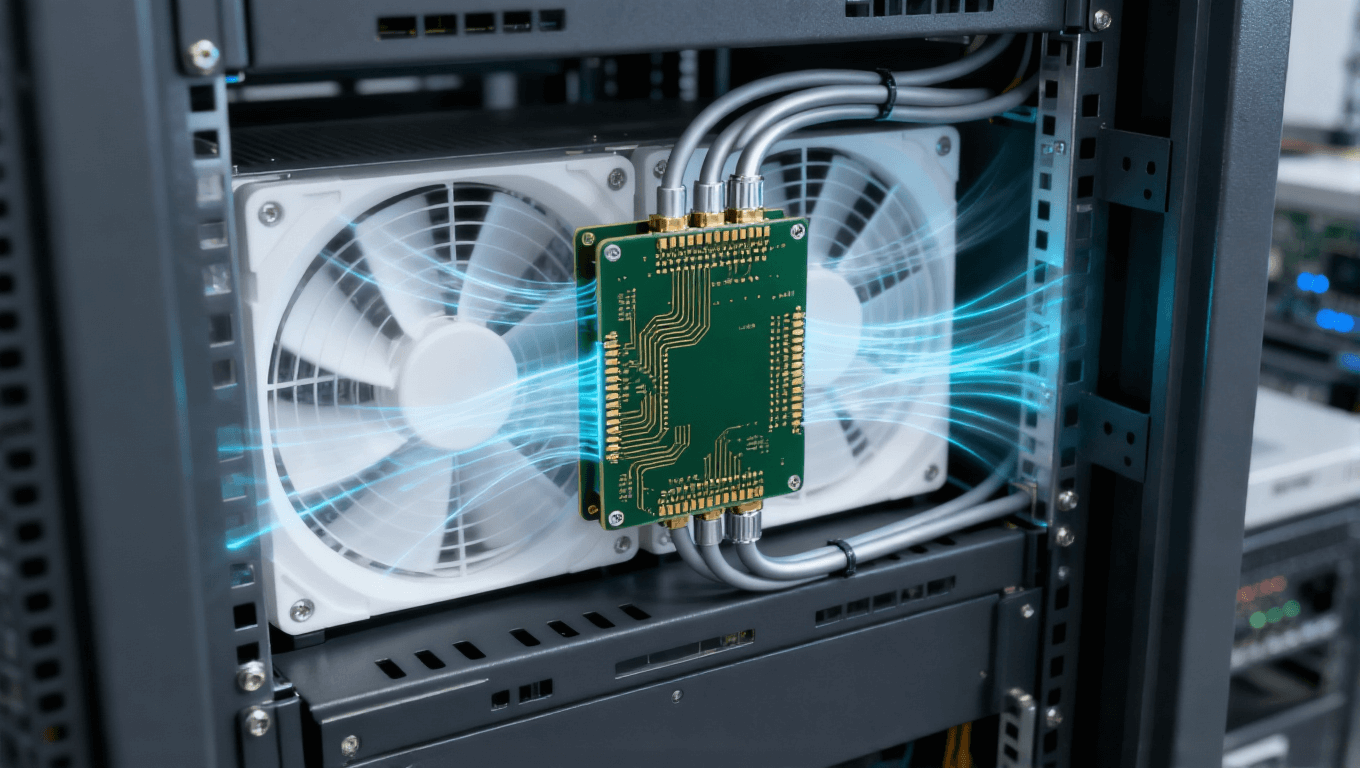

在5G 通信领域,LTCC 技术成为毫米波射频前端的核心解决方案。随着 5G 向 Sub-6GHz 和毫米波频段发展,对基板的高频低损耗特性提出严苛要求。LTCC 基板在 28GHz 频段的介电损耗可控制在 0.002 以下,远低于有机基板的 0.02,因此被广泛应用于毫米波滤波器、功率放大器和天线模块。数据显示,单座 5G 宏基站对 LTCC 器件的需求量较 4G 时代增长 35 倍,2023 年全球 5G 通信领域 LTCC 市场规模已达 12.3 亿美元,占总市场的 52%。某通信企业在其最新 5G 基站功放模块中采用 30 层 LTCC 基板,集成了复杂的无源元件网络,使模块体积缩减 30%,功率密度提升 50%。

新能源汽车的快速发展为 LTCC 技术开辟了新赛道。在 800V 高压平台和智能驾驶系统中,LTCC 基板凭借耐高温(-40℃至 150℃)、抗振动和高可靠性等特性,成为电池管理系统(BMS)和激光雷达的关键组件。预计到 2025 年,车规级 LTCC 基板在新能源汽车中的应用渗透率将达到 18%,2030 年进一步提升至 35% 以上。某汽车企业在其新型电池组的 BMS 中采用 28 层 LTCC 基板,实现了电压、温度信号的高精度采集,配合嵌入式电阻网络,使测量误差控制在 ±1mV 以内。在车载雷达领域,某电子企业推出的第七代毫米波雷达采用 LTCC 天线阵列,探测距离提升至 300 米,角度分辨率达到 0.5 度,为自动驾驶提供了精准环境感知能力。

航空航天与国防领域是 LTCC 技术的传统优势市场。在极端环境条件下,如卫星的高低温循环(-180℃至 120℃)和强辐射环境,LTCC 基板表现出卓越的稳定性。某航天集团在新一代通信卫星中采用抗辐射 LTCC 基板,集成了星载处理单元的核心电路,通过嵌入式电容设计将模块重量减轻 40%,功耗降低 25%。在航空电子领域,某航空企业开发的 LTCC-based 飞行控制系统模块,通过 DO-254 航空认证,在 - 55℃至 125℃温度范围内保持零故障运行,满足最严苛的航空安全标准。

医疗电子领域对 LTCC 技术的需求也在快速增长。在高端医疗影像设备中,LTCC 基板用于探测器模块的信号传输,其低噪声特性使影像分辨率提升 15%;在植入式医疗设备中,生物相容性 LTCC 封装解决了长期体内植入的可靠性问题。国内企业开发的 LTCC-based 血糖监测传感器,通过微型化设计实现了无创检测,其陶瓷封装体具有优异的生物兼容性和耐体液腐蚀能力,使用寿命可达 2 年以上。

全球行业格局与中国技术突围

全球 LTCC 市场呈现稳步增长态势,根据最新行业报告,2025 年全球市场规模将达到 19.12 亿美元,预计 2032 年将突破 25.93 亿美元,年均复合增长率为 4.45%。市场增长的主要驱动力来自 5G 通信基础设施建设、新能源汽车电子化率提升以及航空航天领域的持续投入,其中亚太地区成为最大市场,占比超过 45%。

全球竞争格局正在发生深刻变化。长期以来,日本和欧美企业主导 LTCC 市场,某日本企业 A、某日本企业 B、某日本企业 C 等日本企业凭借技术积累和产业链整合能力,占据高端市场主导地位。2023 年数据显示,某日本企业 A 和某日本企业 B 合计占据全球 LTCC 市场 32% 的份额,主要供应通信和汽车电子领域的高端产品。欧美企业如某欧洲企业、某欧美企业则专注于汽车电子和航空航天等细分领域,凭借定制化解决方案获得较高溢价。

中国企业的技术突围正在重塑市场格局。在国家 02 专项和新基建政策支持下,国内企业通过产学研合作加速技术突破,已实现 100 层叠层共烧技术的产业化,高频用 LTCC 生瓷带国产化率从 2020 年的不足 15% 快速提升至 2023 年的 38%。某厂商等龙头企业已建立完整的 LTCC 产业链,产品性能接近国际一流水平,在 5G 基站和新能源汽车领域实现批量供货。2023 年,中国 LTCC 市场规模达到 12.8 亿美元,占全球比重提升至 37.4%,较 2018 年提高 18 个百分点。

区域产业集群效应日益显著。长三角地区已形成以上海为研发中心、苏皖为制造基地的 LTCC 产业带,2023 年该区域产能占全球比重达 28%,较 2018 年提升 17 个百分点。苏州纳米城建成全球最大的 LTCC 中试基地,年产能达 500 万片,配套检测认证中心通过 CNAS 认证,为中小企业提供从研发到量产的全流程支持。珠三角地区则依托电子信息产业优势,形成从材料、设备到应用的完整产业链,深圳已成为全球重要的 LTCC 消费电子应用基地。

技术创新体系不断完善是中国 LTCC 产业快速发展的核心动力。国内企业在关键材料、核心设备和工艺创新等方面持续突破:在材料领域,开发出低介电常数(Dk≤5.3)陶瓷配方,性能达到国际先进水平;在设备领域,国产激光打孔机和气氛烧结炉实现量产,使固定资产投资成本降低 30%;在工艺领域,开发出无铅化共烧技术和嵌入式无源元件集成技术,申请专利超过 200 项。产学研合作模式成效显著,电子科技大学、清华大学等高校与企业共建联合实验室,加速基础研究成果转化,使中国 LTCC 技术与国际先进水平的差距从 10 年缩短至 3 年以内。

资本市场对 LTCC 赛道的关注度持续升温。2022 年国内 LTCC 相关企业融资总额达 58 亿元,其中某科技企业 Pre-IPO 轮估值突破 120 亿元。上市公司通过并购重组加速产业链整合,某厂商收购射频 LTCC 企业完善通信领域布局,某厂商通过定增募资扩建车规级 LTCC 生产线。这种资本助力下的技术升级,正推动中国 LTCC 产业从低端代工向高端自主设计转型。

未来技术趋势与发展前景

LTCC 技术正处于快速演进阶段,材料创新、工艺升级和架构革新将推动其向更高性能、更低成本和更广应用方向发展。未来五年,一系列突破性技术将逐步产业化,重塑电子封装技术格局。

材料体系的创新将聚焦于多功能复合方向。低介电损耗陶瓷材料将向纳米复合化发展,通过引入石墨烯等纳米增强相,有望将热导率提升至 10W/mK 以上,同时保持介电常数稳定在 5 以下。环保型材料将成为重点开发领域,无铅化导电浆料和可降解有机粘结剂的应用,使 LTCC 产品满足欧盟 CE 和中国 RoHS 2.0 等最新环保标准。更值得期待的是智能响应型 LTCC 材料,通过掺入温敏或光敏功能陶瓷,开发出具有自诊断能力的智能基板,可实时监测工作状态并预警潜在故障。

工艺技术将向高精度、智能化方向升级。激光微加工技术将向飞秒激光领域拓展,实现 10μm 以下超细通孔加工,配合原子层沉积(ALD)技术,可制备纳米级金属导电层,使线路宽度 / 间距突破 5μm 大关。烧结工艺将引入人工智能优化算法,通过实时监测烧结过程中的温度场和应力分布,动态调整工艺参数,使产品良率提升至 95% 以上。数字孪生技术的应用将实现从设计到生产的全流程虚拟仿真,开发周期缩短 40%,研发成本降低 30%。

架构创新将推动 LTCC 与其他先进封装技术的深度融合。异构集成技术将成为主流发展方向,LTCC 与有机基板、SiP(系统级封装)的混合集成方案,可充分发挥不同材料体系的优势,如 LTCC 的高频性能与有机基板的低成本特性相结合,使 5G 模块成本降低 25%。3D 集成技术将向高密度堆叠发展,通过硅通孔(TSV)与 LTCC 的协同设计,实现三维立体封装,体积缩小 50% 以上。嵌入式无源元件技术将进一步成熟,电阻、电容、电感等元件的集成密度提升至每平方厘米 1000 个以上,使系统级封装的集成度达到新高度。

应用场景的持续拓展将打开更大市场空间。在 6G 通信领域,LTCC 基板将用于太赫兹频段射频前端,其优异的高频特性使其成为该频段少数可行的封装方案;在量子计算领域,低温 LTCC 封装技术可解决量子芯片的散热和信号传输难题,工作温度低至 4K 仍保持稳定性能。新能源领域的应用将从汽车电子向储能系统拓展,开发出耐高温、长寿命的 LTCC-based 储能管理模块;在工业互联网领域,抗振动、耐腐蚀性的 LTCC 传感器将成为智能工厂的神经节点。

成本控制技术的突破将推动 LTCC 技术的大众化应用。大尺寸基板技术的发展,将生瓷带尺寸从目前的 300mm×300mm 扩展至 500mm×500mm,单位面积成本降低 20%;标准化设计平台的建立,通过模块复用和工艺标准化,使定制化产品的开发成本降低 50%。这些成本优化措施,将使 LTCC 技术从高端领域向消费电子等大众市场渗透,应用范围得到极大拓展。