一、陶瓷板与电镀填铜工艺的关联价值

陶瓷材料凭借优异的绝缘性、耐高温性、耐腐蚀性及低膨胀系数,已成为电子、新能源、航空航天等关键行业的重要支撑材料。但其非金属特性带来了天然短板 —— 导电能力弱、信号传输困难、结构连接性差,这些问题严重制约了高端陶瓷部件的产业化落地。而陶瓷板电镀填铜工艺恰好解决了这一核心矛盾:通过在陶瓷板表面或特定孔道内电镀并填充铜层,既能完整保留陶瓷材料的固有优势,又能赋予其良好的导电性与金属连接性能,成为推动高端陶瓷部件从实验室走向实际应用的关键技术之一。

二、陶瓷板电镀填铜工艺的技术原理

要理解陶瓷板电镀填铜工艺,需先明确其核心逻辑:利用电化学原理,在经过特殊预处理的陶瓷板表面形成金属铜层,并通过精准控制工艺参数,实现对陶瓷板表面凹陷或孔道的铜层填充,最终达到 “陶瓷基底 + 铜导电层” 的复合结构效果。

(一)电镀填铜的基本电化学原理

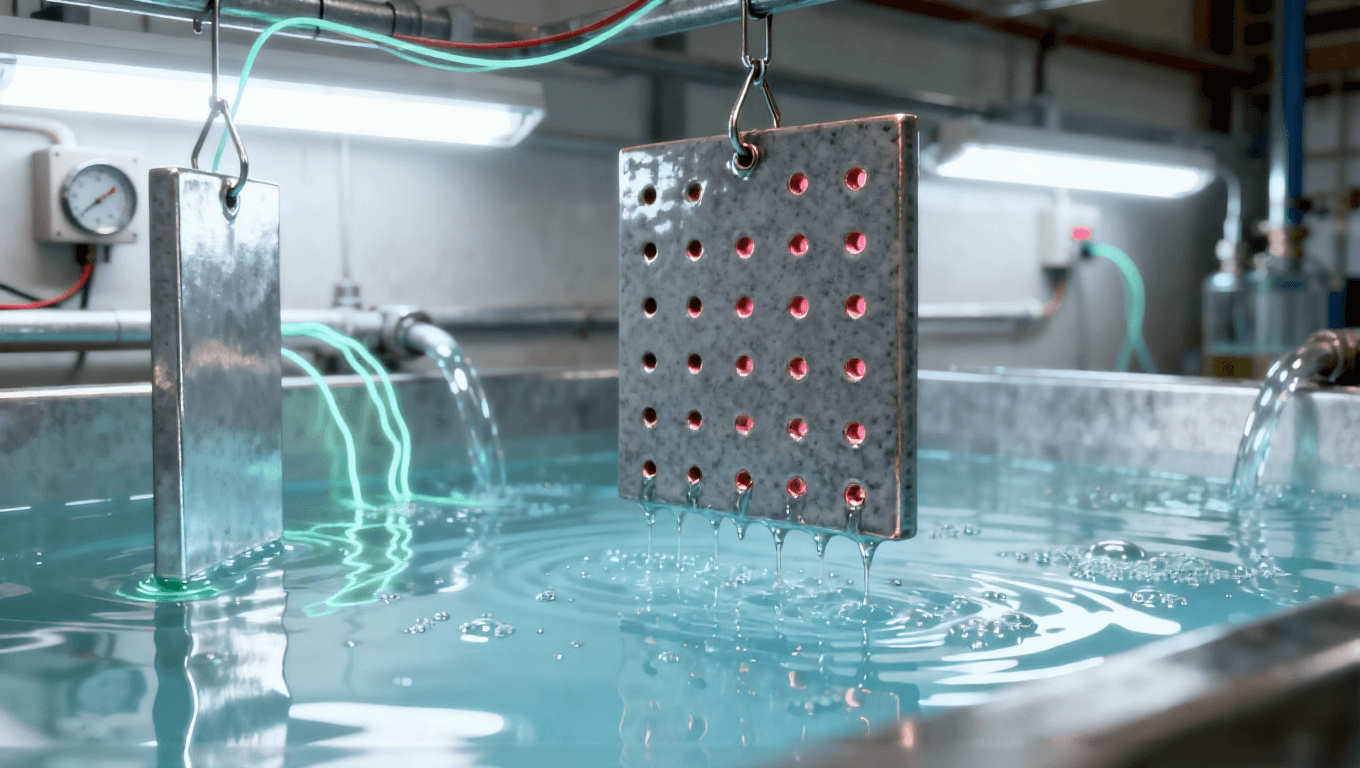

电镀填铜本质是 “电解沉积” 过程,核心体系由镀液、阳极、阴极(待处理陶瓷板) 三部分构成:

1. 镀液体系:主流为酸性硫酸铜镀液,含硫酸铜(提供 Cu²⁺离子源)、硫酸(调节 pH 值、提高镀液导电性)、添加剂(如整平剂、光亮剂、抑制剂,控制铜层沉积速率与形貌);

2. 电极反应:当电路接通时,阳极(通常为可溶性铜阳极)发生氧化反应:Cu - 2e⁻ = Cu²⁺,补充镀液中的 Cu²⁺;阴极(陶瓷板)发生还原反应:Cu²⁺ + 2e⁻ = Cu,Cu 原子在陶瓷板表面沉积形成铜层;

3. 填铜关键逻辑:通过添加剂的协同作用(如抑制剂抑制表面铜层过快生长,整平剂引导铜层向凹陷 / 孔道内优先沉积),实现 “孔内填铜速率高于表面铜层生长速率”,最终达成无空隙的填铜效果。

(二)陶瓷板的特殊性与预处理必要性

陶瓷材料(如氧化铝、氮化铝陶瓷)表面呈化学惰性,且与金属铜的热膨胀系数差异较大(陶瓷约 4-8×10⁻⁶/℃,铜约 16.5×10⁻⁶/℃),若直接电镀,铜层易出现结合力差、脱落等问题。因此,陶瓷板预处理是工艺成功的核心前提,其目的是在陶瓷表面构建 “过渡层”,提升与铜层的结合性能,具体原理包括:

• 去除陶瓷表面油污、杂质,避免影响镀液稳定性与铜层附着;

• 通过粗化处理(化学或物理方式)增加陶瓷表面粗糙度,扩大与铜层的接触面积;

• 活化处理(如钯盐活化)在陶瓷表面形成催化位点,为后续金属铜沉积提供 “锚点”。

三、陶瓷板电镀填铜工艺的核心流程

陶瓷板电镀填铜工艺需经过 “前处理→电镀填铜→后处理” 三大阶段,每个阶段包含多个关键步骤,且需严格控制参数,确保最终产品质量。

(一)前处理:奠定镀铜基础的关键环节

前处理直接决定铜层与陶瓷板的结合力,是工艺中最易被忽视却至关重要的步骤,具体流程如下:

1. 脱脂清洗

• 目的:去除陶瓷板表面在加工、储存过程中附着的油污(如切削液、防锈油)、灰尘及有机杂质;

• 工艺方式:采用碱性清洗剂(如氢氧化钠、碳酸钠混合溶液)浸泡,配合超声波清洗(频率 28-40kHz),温度控制在 50-60℃,时间 15-20 分钟;

• 注意事项:清洗后需用去离子水多次漂洗,避免清洗剂残留,否则会导致后续镀液污染、铜层出现针孔。

1. 粗化处理

• 目的:打破陶瓷表面的惰性层,形成微观粗糙结构(表面粗糙度 Ra 控制在 0.2-0.5μm),增强铜层与陶瓷的机械结合力;

• 工艺方式:根据陶瓷类型选择不同方案 —— 氧化铝陶瓷常用 “氢氟酸 + 硝酸混合溶液” 化学粗化(浓度分别为 10%-15%、5%-8%),温度 25-30℃,时间 5-8 分钟;氮化铝陶瓷因耐腐蚀性更强,需采用 “喷砂 + 化学粗化” 复合方式(喷砂介质为氧化铝砂,粒度 80-120 目,压力 0.3-0.5MPa);

• 质量判断:粗化后陶瓷表面呈均匀哑光状态,无局部亮斑或腐蚀痕迹。

1. 活化处理

• 目的:在陶瓷粗化表面形成一层均匀的催化金属层(通常为钯),为后续化学镀铜(或直接电镀)提供反应位点;

• 工艺方式:采用胶体钯活化液(钯浓度 0.5-1.0g/L,盐酸浓度 100-150mL/L)浸泡,温度 30-35℃,时间 8-12 分钟;活化后需用去离子水漂洗,再进行 “解胶处理”(用 5%-10% 的硫酸溶液浸泡 3-5 分钟),去除钯颗粒表面的吸附层,激活催化活性;

• 关键参数:胶体钯活化液需定期检测钯浓度,若浓度低于 0.3g/L,需及时补充,否则会导致活化不充分,铜层无法沉积。

1. 预镀铜(可选步骤)

• 目的:对于表面要求较高或孔道较深(深度>1mm)的陶瓷板,先通过化学镀铜形成一层薄铜层(厚度 0.5-1μm),作为后续电镀填铜的 “基底”,避免直接电镀导致的铜层不均;

• 工艺方式:化学镀铜液(硫酸铜 5-8g/L,甲醛 10-15mL/L,氢氧化钠 15-20g/L),温度 25-30℃,时间 10-15 分钟;

• 作用:预镀铜层可增强后续电镀铜的附着力,同时减少镀液对陶瓷表面的直接腐蚀。

(二)电镀填铜:核心工艺参数控制

电镀填铜是实现 “陶瓷板导电与结构连接” 的核心步骤,需精准控制镀液成分、温度、电流密度等参数,确保填铜饱满、无空隙。

1. 镀液配制与维护

• 基础配方(酸性硫酸铜体系):硫酸铜 200-220g/L,硫酸 50-60mL/L,氯离子 50-80mg/L,整平剂(如聚二硫二丙烷磺酸钠)0.05-0.1g/L,光亮剂(如 2 - 巯基苯并咪唑)0.01-0.02g/L,抑制剂(如聚乙二醇)2-5g/L;

• 配制要点:先将硫酸溶解于去离子水,冷却后加入硫酸铜搅拌至完全溶解,再依次加入氯离子、抑制剂、整平剂、光亮剂,每加入一种添加剂需充分搅拌,避免局部浓度过高;

• 日常维护:每天检测镀液的 Cu²⁺浓度、硫酸浓度及 pH 值(pH 控制在 0.8-1.2),若 Cu²⁺浓度低于 180g/L,需补充硫酸铜;每周过滤镀液(采用 5μm 滤芯),去除杂质颗粒,避免铜层出现毛刺。

1. 电镀填铜工艺参数设定

• 温度:控制在 22-25℃,温度过高会加速添加剂分解,导致铜层光亮性下降;温度过低则会降低 Cu²⁺扩散速率,导致填铜速率减慢、孔内出现空隙;

• 电流密度:采用 “分段电流” 模式 —— 初始阶段(0-30 分钟)电流密度 1-1.5A/dm²,促进孔内优先填铜;中期阶段(30-90 分钟)电流密度 2-2.5A/dm²,加快填铜速率;后期阶段(90-120 分钟)电流密度 1-1.2A/dm²,平整表面铜层;

• 搅拌方式:采用 “空气搅拌 + 阴极移动” 复合方式,空气搅拌速率 0.5-1m/s(避免气泡附着在陶瓷表面导致针孔),阴极移动速率 10-15 次 / 分钟(促进镀液对流,提升 Cu²⁺供应效率);

• 电镀时间:根据填铜厚度要求调整,通常填铜厚度 50-100μm 时,总时间 120-180 分钟,需通过金相显微镜观察孔内填铜情况,确保无空隙。

1. 不同陶瓷部件的填铜差异处理

• 表面平面填铜:重点控制铜层平整度(表面粗糙度 Ra≤0.1μm),可适当增加整平剂用量;

• 盲孔填铜(孔径 0.1-0.5mm,深径比 1:1-2:1):需提高抑制剂浓度(至 5-8g/L),抑制表面铜层过快生长,同时降低阴极移动速率(至 5-8 次 / 分钟),确保孔内镀液充分交换;

• 通孔填铜(孔径 0.5-1mm):可采用 “脉冲电镀” 模式(脉冲频率 500-1000Hz,占空比 50%-60%),提升 Cu²⁺在孔内的沉积效率,减少孔壁与孔中心的铜层厚度差。

(三)后处理:保障产品性能与稳定性

后处理的核心目的是去除残留镀液、优化铜层性能,并检测产品质量,具体流程如下:

1. 清洗与烘干

• 清洗:电镀后立即将陶瓷板放入去离子水中漂洗 3-5 分钟,再用 5%-8% 的稀硫酸溶液浸泡 2-3 分钟(去除铜层表面的氧化膜),最后用去离子水再次漂洗至 pH 中性;

• 烘干:采用热风烘干(温度 60-80℃,风速 1-2m/s),时间 15-20 分钟,避免高温导致陶瓷与铜层因热膨胀差异产生应力。

1. 铜层后处理(可选)

• 抛光处理:若对铜层表面光洁度要求较高(如电子器件接触面),可采用机械抛光(抛光轮粒度 800-1200 目,压力 0.1-0.2MPa),使表面粗糙度 Ra≤0.05μm;

• 钝化处理:为提升铜层耐腐蚀性,可采用铬酸盐钝化(铬酐 5-10g/L,硫酸 1-2mL/L)浸泡 5-8 分钟,形成一层钝化膜,盐雾测试(中性)可达到 24 小时无锈蚀。

1. 质量检测

• 外观检测:通过目视或显微镜(放大倍数 10-20 倍)观察,铜层应均匀、光亮,无针孔、裂纹、脱落等缺陷;

• 结合力检测:采用 “划格法”(划格间距 1mm,划格深度至陶瓷基底),用 3M 胶带粘贴后快速剥离,铜层无脱落为合格;对于高要求产品,需进行拉力测试(结合力≥5MPa);

• 填铜质量检测:采用金相切片法,将陶瓷板沿填铜孔道截面切开,经打磨、腐蚀后,用显微镜观察孔内填铜情况,无空隙、无缩孔为合格;

• 导电性检测:用四探针测试仪检测铜层电阻率,应≤1.7×10⁻⁸Ω・m(接近纯铜导电性)。

四、陶瓷板电镀填铜工艺的行业应用场景

凭借 “陶瓷的耐温耐蚀 + 铜的导电导热” 复合优势,该工艺已在多个高端行业实现规模化应用,以下为典型场景:

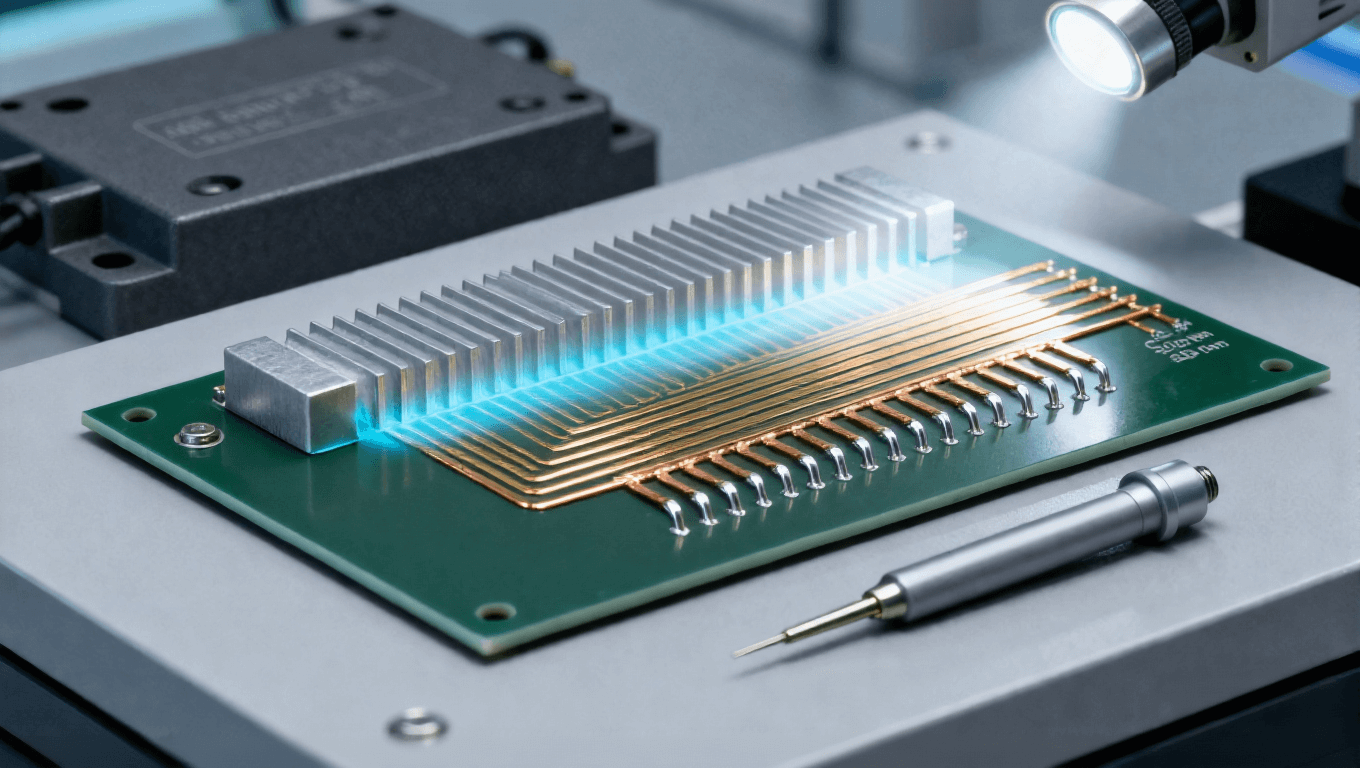

(一)电子行业:陶瓷基板的线路互联

在功率电子领域(如 LED 驱动、新能源汽车 IGBT 模块),氮化铝陶瓷基板因导热系数高(170-230W/m・K)、绝缘性好,成为核心散热部件。但陶瓷基板需实现 “芯片 - 基板 - 散热器” 的导电与散热连接,此时陶瓷板电镀填铜工艺发挥关键作用:

• 应用方式:在氮化铝陶瓷基板表面电镀填铜,形成电路线路(线宽 0.2-0.5mm,铜层厚度 50-80μm),并在基板边缘制作铜引脚,实现与芯片、散热器的焊接;

• 核心优势:铜层与陶瓷基板的结合力强(≥6MPa),可承受 IGBT 模块工作时的高温(125-150℃)与温度循环(-40℃至 150℃),避免线路脱落;同时铜层的高导电性(电阻率≤1.8×10⁻⁸Ω・m)可降低线路损耗,提升模块效率。

(二)新能源行业:燃料电池陶瓷双极板

氢燃料电池的双极板需同时满足 “导电、耐蚀、轻量化” 要求,传统金属双极板(如不锈钢)存在耐腐蚀性差(易被燃料电池生成的水腐蚀)、重量大的问题,而陶瓷双极板(如碳化硅陶瓷)虽耐蚀性优异,但导电性不足 —— 陶瓷板电镀填铜工艺可解决这一矛盾:

• 应用方式:在碳化硅陶瓷双极板表面电镀填铜层(厚度 80-100μm),并在流道区域保留陶瓷本色(确保耐蚀性),仅在导电接触区域覆盖铜层;

• 实际效果:铜层可将陶瓷双极板的体积电阻率从 10⁶Ω・cm 降至 1×10⁻⁴Ω・cm 以下,满足燃料电池导电需求;同时陶瓷基底的耐蚀性使双极板使用寿命从金属的 3000 小时提升至 10000 小时以上,且重量降低 30%。

(三)航空航天行业:高精度陶瓷结构件连接

航空航天领域的陶瓷结构件(如卫星天线的陶瓷支架、发动机的陶瓷耐热部件)需实现 “轻量化与高强度连接”,传统焊接方式易导致陶瓷开裂,而陶瓷板电镀填铜工艺可实现 “无应力连接”:

• 应用场景:在氧化铝陶瓷支架的连接孔内电镀填铜(孔径 0.8-1.2mm,深径比 3:1),形成铜质螺纹孔,再与金属螺栓配合,实现与其他部件的连接;

• 技术优势:填铜孔的铜层均匀性误差≤5%,可确保螺纹配合精度(符合 GB/T 197-2003 6H 级精度);同时铜层的延展性(伸长率≥20%)可缓冲陶瓷与金属螺栓之间的热应力,避免陶瓷在高低温循环(-60℃至 200℃)中开裂。

五、陶瓷板电镀填铜工艺的常见问题与解决方案

在实际生产中,受工艺参数、材料特性等因素影响,陶瓷板电镀填铜可能出现多种问题,以下为典型问题及针对性解决方案:

(一)铜层结合力差,出现脱落

• 常见原因:①前处理不彻底(陶瓷表面残留油污或杂质);②活化液浓度不足或活化时间过短,催化位点不足;③预镀铜层过薄(<0.3μm),无法形成有效过渡;

• 解决方案:①优化脱脂清洗流程,增加超声波清洗时间至 25 分钟,清洗后用酒精擦拭陶瓷表面,无油污残留为合格;②定期检测活化液钯浓度,确保在 0.5-1.0g/L,活化时间延长至 15 分钟;③预镀铜层厚度控制在 0.8-1μm,化学镀铜后用显微镜观察,确保无漏镀区域。

(二)孔内填铜不饱满,出现空隙

• 常见原因:①镀液中抑制剂用量不足,表面铜层生长过快,堵塞孔口;②电流密度过高(>3A/dm²),导致孔内 Cu²⁺供应不足;③镀液搅拌不充分,孔内镀液无法及时更新;

• 解决方案:①增加抑制剂(聚乙二醇)用量至 6-8g/L,同时降低整平剂用量至 0.03-0.05g/L;②采用 “低电流起步” 模式,初始电流密度降至 0.8A/dm²,30 分钟后再逐步提升至 2A/dm²;③优化搅拌方式,在镀槽底部增加导流板,提升孔内镀液对流效率。

(三)铜层表面出现针孔或毛刺

• 常见原因:①镀液中杂质颗粒过多(>10μm),附着在陶瓷表面导致针孔;②阳极溶解不均匀,产生铜粉掉入镀液;③镀液温度过高(>28℃),添加剂分解产生絮状物;

• 解决方案:①每日用 5μm 滤芯过滤镀液,每周进行一次深度过滤(采用 1μm 滤芯);②选用高纯度电解铜阳极(纯度≥99.95%),并在阳极外包裹阳极袋(孔径 5μm),防止铜粉脱落;③将镀液温度严格控制在 22-25℃,配备冷水机,实时监控温度,避免温度波动超过 ±2℃。

(四)铜层导电性差,电阻率偏高

• 常见原因:①镀液中光亮剂用量过多(>0.03g/L),导致铜层晶粒细化过度;②电镀后未进行钝化处理,铜层表面氧化;③烘干温度过高(>90℃),铜层出现氧化;

• 解决方案:①减少光亮剂用量至 0.01-0.02g/L,确保铜层晶粒尺寸在 5-10μm(通过金相显微镜观察);②电镀后立即进行钝化处理,钝化时间控制在 6 分钟,钝化后用去离子水漂洗干净;③烘干温度降至 60-70℃,烘干后立即真空包装,避免铜层与空气接触。

六、陶瓷板电镀填铜工艺的质量控制体系

为确保工艺稳定性与产品一致性,需建立全流程质量控制体系,涵盖 “过程监控 - 检测标准 - 人员培训” 三大维度:

(一)过程监控:关键参数实时追踪

• 前处理阶段:记录脱脂清洗温度、时间,粗化后表面粗糙度(每批次抽样检测 3-5 片),活化液钯浓度(每日检测 2 次);

• 电镀填铜阶段:通过 PLC 系统实时监控镀液温度、电流密度、pH 值,数据每 10 分钟记录一次,超出设定范围(如温度>25℃)立即报警;

• 后处理阶段:记录烘干温度、时间,钝化液浓度(每日检测 1 次),确保每一步骤参数可追溯。

(二)检测标准:明确合格阈值

• 外观标准:铜层均匀光亮,无针孔、裂纹、脱落,表面缺陷面积≤0.1%;

• 结合力标准:划格法测试无铜层脱落,拉力测试结合力≥5MPa;

• 填铜质量标准:孔内填铜饱满度≥98%,无空隙、缩孔;

• 导电性标准:铜层电阻率≤1.7×10⁻⁸Ω・m,导电性测试每批次抽样 5 片,合格率需达到 100%。

作为连接陶瓷与金属的关键技术,陶瓷板电镀填铜工艺不仅是高端陶瓷部件产业化的 “桥梁”,更是推动多个战略新兴行业升级的重要支撑。