一、铝基板LED的技术优势与核心价值

铝基板作为LED照明领域的核心散热载体,其技术突破直接决定了LED器件的性能上限。根据实验数据显示,采用高导热铝基板可使LED结温降低15-20°C,光效提升30%以上。这种材料通过独特的三明治结构(铜箔电路层+高导热绝缘层+金属基板)实现高效热管理,其导热系数可达2.2W/m·K,是传统FR4基板的7倍以上。

1.1 热管理技术的突破

铝基板的核心竞争力体现在: - 梯度热阻设计:通过纳米陶瓷填充的绝缘层(导热系数≥2.0W/m·K),将热阻值控制在0.4℃·in²/W以下 - 热膨胀匹配技术:铝基板CTE(23×10⁻⁶/°C)与LED芯片(6-8×10⁻⁶/°C)的精准匹配,降低热循环应力 - 三维散热通道:采用激光钻孔技术(Φ0.1mm精度)构建微流道,配合石墨烯散热膜实现立体散热

1.2 工艺创新与质量控制

现代铝基板制造已实现: - 双面覆铜工艺:采用1oz/1oz对称铜厚设计,电流承载能力提升至8A/mm² - 激光直接成型(LDS):在绝缘层实现微米级电路图案,线宽精度达±0.02mm - 真空层压技术:确保绝缘层厚度公差控制在±1.5μm,击穿电压达8.5KV(AC)

二、典型应用场景的技术解析

2.1 高功率LED照明系统

在100W级工矿灯应用中: - 采用3oz厚铜箔+1.5mm铝基板结构 - 热仿真显示结温可稳定在65°C以下 - 光衰率控制在年3%以内,寿命延长至50,000小时

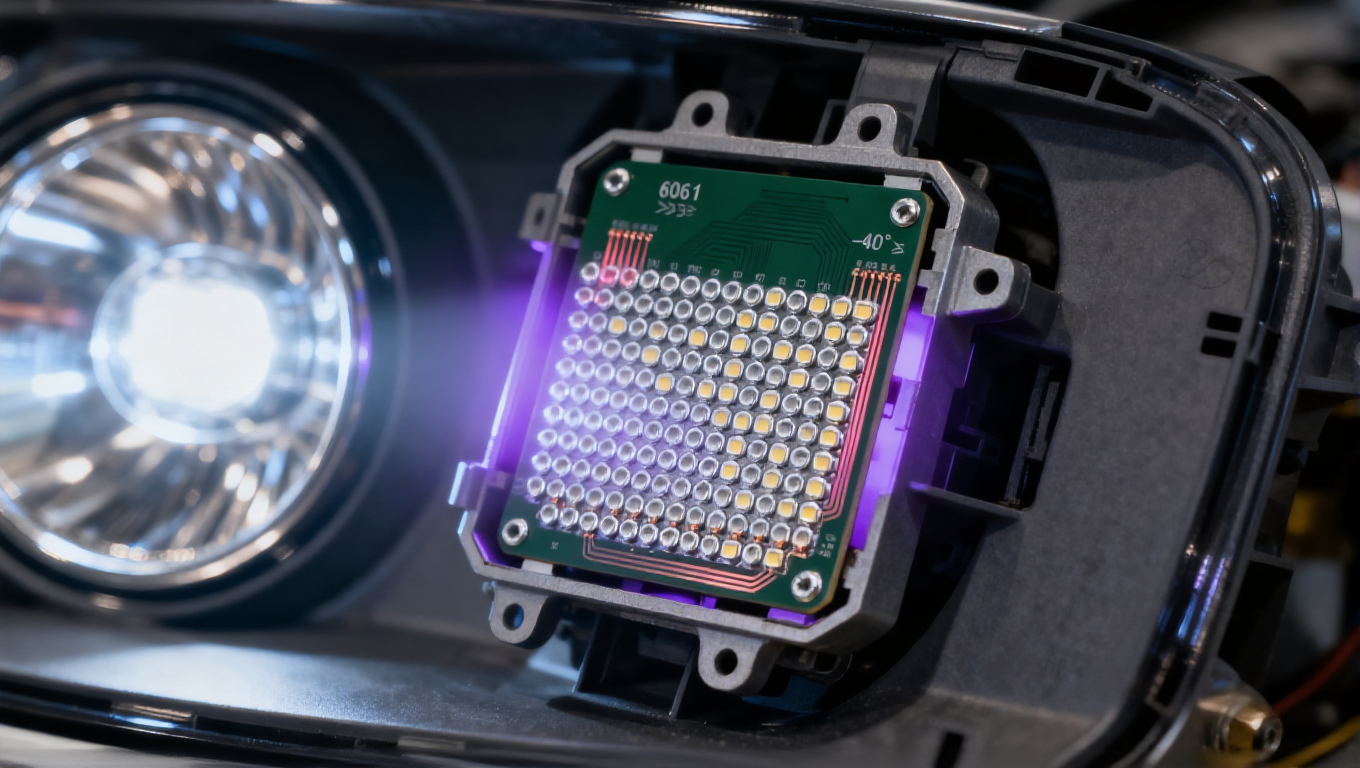

2.2 车用LED照明

针对车灯的特殊要求: - 通过1000小时盐雾测试(ASTM B117标准) - 震动测试达到20G加速度(IEC 60068-2-6标准) - 采用耐高温环氧模塑料(Tg≥170°C)

2.3 智能照明控制系统

集成化解决方案: - 嵌入式NTC温度传感器 - CAN总线通信接口 - 动态调光驱动电路(PWM频率250Hz)

=

三、前沿工艺发展趋势

3.1 材料创新

纳米氮化铝基板:导热系数突破4.5W/m·K,已应用于5G LED路灯

柔性铝基板:弯曲半径<3mm,适用于可穿戴照明设备

透明导电层:ITO/AgNW复合电极,透光率>85%

3.2 制造工艺突破

等离子体蚀刻技术:线宽精度提升至±0.01mm

3D打印封装技术:实现复杂结构一次成型

激光焊接工艺:焊点强度达12N/mm²

3.3 智能化生产

MES系统实现全流程追溯

AOI自动光学检测(缺陷识别率>99.7%)

工业机器人完成精密贴装

四、行业标准与质量管控

4.1 国际认证体系

IEC 62321电子电气产品有害物质检测

UL 8750 LED灯具安全标准

JEDEC JESD51热测试规范

4.2 关键性能指标

测试项目 | 国际标准 | 先进水平 |

热阻值 | ASTM D5470 | ≤0.3℃·in²/W |

击穿电压 | IEC 60112 | ≥10KV(AC) |

CTEmismatch | JEDEC JESD51-3 | ≤2ppm/°C |

防焊层附着力 | IPC-A-610G | ≥4B等级 |

铝基板LED应用实际操作步骤(技术规范)

一、材料准备与预处理

基板选择

选用厚度为1.5mm的AL6063铝合金基板(导热系数≥2.0W/m·K),表面粗糙度Ra≤0.8μm,确保平整度误差≤0.1mm。

清洁处理

使用异丙醇溶液(浓度≥99.5%)超声清洗3分钟,去除表面氧化物及油污,随后用氮气吹干。

电路图形转移

采用LDI激光直写技术(精度±0.01mm)将Gerber文件转移至光绘菲林,通过真空热压工艺将铜箔贴合至基板。

二、核心工艺流程

2.1 导热层处理

涂覆导热硅脂

使用精密点胶机(精度±0.02g)在LED封装中心圆点涂覆0.1mm厚度的纳米氮化铝导热硅脂(导热系数≥5.0W/m·K),覆盖面积需达到95%以上。

LED灯珠焊接

采用回流焊工艺(峰值温度245℃±3℃),锡膏选用无铅Sn96.5Ag3Cu0.5(熔点190℃)

焊接时佩戴防静电手环,焊点高度控制在0.08-0.12mm,使用3D AOI检测虚焊缺陷。

2.2 电路连接

电源线焊接

使用0.3mm²镀银铜线(耐温≥150℃),配合恒温焊台(380℃±5℃)完成电源输入/输出端连接,焊后施加1.2N拉力测试。

绝缘处理

在焊接区域涂覆2层耐高温环氧树脂(厚度≥0.2mm),经150℃固化30分钟后进行绝缘电阻测试(≥100MΩ)。

三、散热系统构建

散热片安装

采用铝挤型散热鳍片(导热系数237W/m·K),通过M3不锈钢螺钉(扭矩0.6N·m)固定,鳍片间距设计为2.5mm以优化气流。

热界面材料应用

在基板与散热器接触面填充0.05mm厚度的相变导热片(相变温度45℃),配合压力紧固确保接触热阻≤0.15℃·cm²/W。

四、组装与测试

4.1 结构件组装

灯杯固定

使用UV固化胶(粘度5000cps)粘接灯杯与基板,固化后进行10N·m扭矩测试,确保无松动。

光学透镜安装

采用卡扣式PMMA透镜(透光率≥92%),通过定位销实现±0.1mm装配精度,光斑均匀度需达到90%以上。

4.2 功能测试

电气性能测试

使用积分球系统测量光通量(误差≤±2%)

通过高压测试仪进行2500V/60s耐压测试。

热冲击测试

将成品置于-40℃~125℃循环箱中,进行1000次温度循环(每个周期30分钟),测试后光衰≤3%。

五、质量管控要点

检测项目 | 检测标准 | 检测设备 |

导热系数 | ≥2.0W/m·K(ASTM E1225) | 热导率分析仪 |

焊点空洞率 | ≤5%(IPC-A-610G) | X射线检测仪 |

色温一致性 | Δu’v’≤0.003(LM-80) | 光谱辐射计 |

防水等级 | IP67(IEC 60529) | 水压测试装置 |