碳化硅(SiC)功率模块作为第三代半导体技术的代表,正在新能源汽车、工业控制、可再生能源等领域引发技术革命。在这一技术浪潮中,SiC模块基板作为功率模块的核心载体,其性能表现直接影响整个系统的可靠性、效率和功率密度。本文将深入探讨SiC模块基板中PCB材料的选择、制造工艺的创新以及未来发展趋势。

材料选择与技术特性

SiC模块基板的材料选择需要平衡热性能、电气性能和机械性能。陶瓷基板凭借优异的热性能和绝缘特性,成为高功率SiC模块的首选。其中,氧化铝(Al₂O₃)基板具有显著的成本优势,热导率维持在20-30 W/mK范围,适用于中低功率应用场景。氮化铝(AlN)基板展现出卓越的导热性能,热导率高达170-200 W/mK,但在加工难度和成本控制方面面临挑战。氮化硅(Si₃N₄)基板在机械强度和热膨胀系数方面取得良好平衡,热导率稳定在80-90 W/mK水平。

金属基板PCB通过创新的绝缘层设计实现电气隔离,同时借助金属基底实现高效导热。铝基板在成本效益方面表现突出,热导率保持在1-3 W/mK范围,适用于中等功率应用。铜基板在导热性能上更进一步,热导率可达2-5 W/mK,但在重量控制和成本优化方面需要更多考量。新兴的复合金属基板通过引入先进的导热填料,在热管理性能上实现新的突破。

先进制造工艺解析

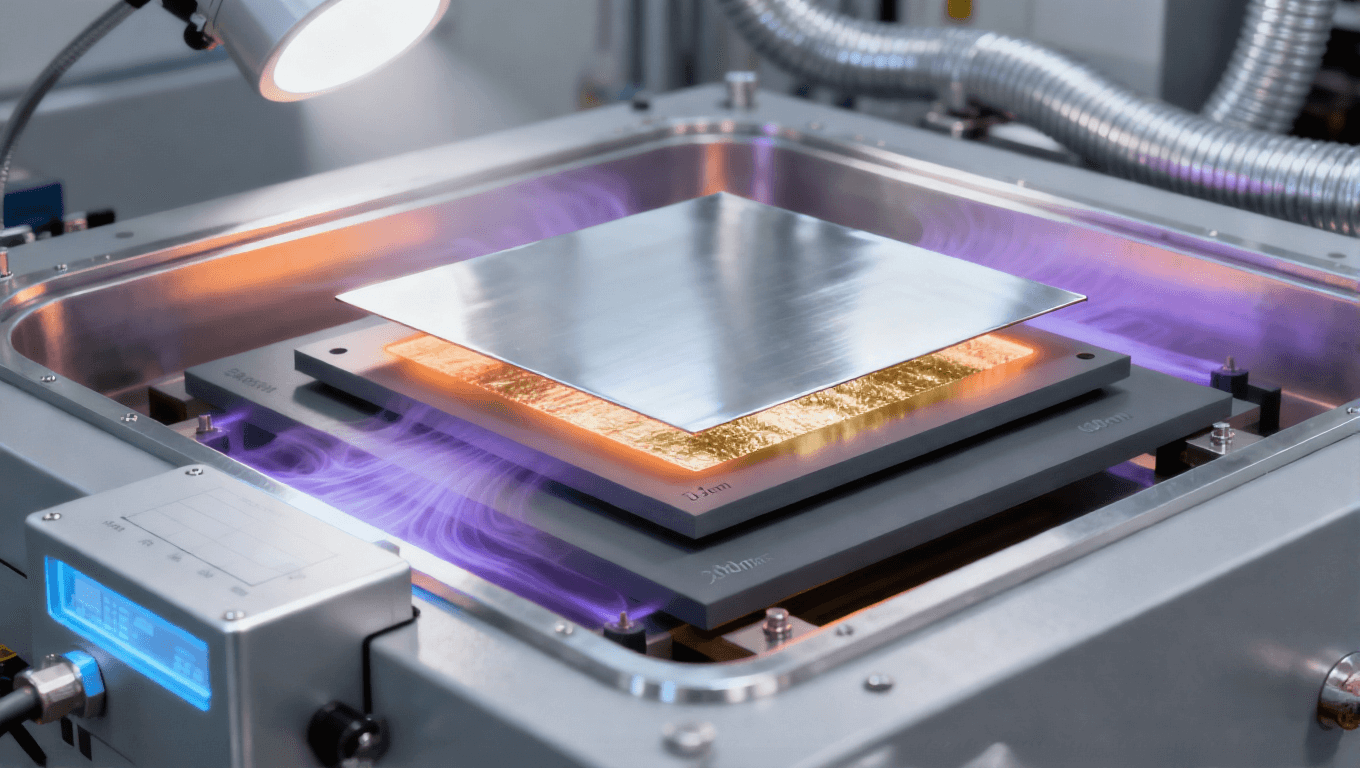

DBC(直接键合铜)工艺通过精确控制的高温共晶反应实现铜箔与陶瓷基板的可靠键合。工艺温度需要严格控制在1065℃左右,并在特定配比的含氧氮气气氛中进行。铜箔厚度通常在0.1-0.6mm范围内根据电流需求灵活调整。工艺过程中的表面粗糙度、氧含量和温度曲线等关键参数直接影响最终产品的结合质量和长期可靠性。

AMB(活性金属钎焊)工艺采用创新的活性元素钎料体系,工艺温度优化至800℃左右,有效降低热应力影响。与传统的DBC工艺相比,AMB工艺在结合强度方面实现显著提升,增幅超过50%,特别适用于200mm×200mm等大尺寸基板的制造。这种先进工艺在高温、高可靠性应用场景中展现出独特优势。

在精密图形化技术领域,激光直写技术突破传统掩膜限制,实现电路图形的直接生成,大幅提升制造灵活性。紫外激光加工技术将精度提升至±10μm级别,确保优异的切口质量。电化学蚀刻技术专门针对厚铜层加工需求,为大电流应用提供可靠的精细图形解决方案。

热管理与电气设计

热管理设计是SiC模块基板开发的核心环节。热通孔设计需要精确优化孔径和间距参数,通常采用0.2-0.3mm孔径配合0.5-1mm间距的最佳配置。热扩散层布局采用创新的网格状或阵列式结构,确保热量均匀分布和高效传导。界面材料的选择涵盖导热硅脂、相变材料和导热垫片等多种方案,需要根据具体应用场景进行系统性优化。

电气设计方面,功率回路的优化设计是降低寄生电感和电阻的关键所在。创新的层叠设计和精确的阻抗控制确保高频信号的传输质量。电磁兼容设计需要统筹考虑屏蔽措施和滤波方案,构建完善的电磁干扰防护体系。

测试与可靠性评估

完善的测试体系是确保SiC模块基板质量的重要保障。电气性能测试包括绝缘电阻测试、介电强度测试和高频特性测试等多个维度。热性能测试涵盖热阻测试、热循环测试和功率循环测试,真实模拟实际工作条件。机械可靠性测试包括结合强度测试、热冲击测试以及振动和机械冲击测试,全面评估产品可靠性。

长期可靠性评估体系包含高温高湿偏压测试和高温存储测试,并建立精准的使用寿命预测模型。这些测试数据为产品设计和工艺改进提供科学依据。

技术挑战与发展趋势

当前SiC模块基板PCB技术面临多重挑战。材料成本方面,高性能陶瓷基板的价格制约着大规模应用推广。工艺难度体现在大尺寸基板制造中的翘曲控制和成品率提升。可靠性问题主要表现为热循环寿命的持续改善需求。

未来技术发展将聚焦材料创新、工艺进步和系统集成三个主要方向。新型陶瓷材料如金刚石陶瓷复合材料有望突破热导率极限。增材制造技术将推动三维结构制造能力提升。嵌入式元件技术和智能传感器集成将引领系统向更高集成度和智能化方向发展。

随着新能源汽车800V电气架构的快速普及和可再生能源领域的持续发展,对高性能SiC模块基板的需求将保持强劲增长。产业链的协同创新将成为推动技术进步的重要动力,材料、设备、设计和制造各环节需要深化合作,共同推进SiC模块基板PCB技术迈向新的高峰。