一、引言:传感与电路的融合革命

在物联网、智能制造与智能终端的爆发式增长驱动下,传统分立传感器与 PCB 板的组装模式已难以满足设备对微型化、低功耗、高可靠性的需求。PCB 集成传感器技术通过将 MEMS(微机电系统)、光学、温度等传感元件与 PCB 电路深度融合,实现了 "感知 - 处理 - 传输" 一体化设计,成为智能硬件升级的核心支撑。据 QYResearch 数据显示,2025 年全球传感器 PCB 市场销售额已达 7329 百万美元,预计 2031 年将突破 10634 百万美元,年复合增长率保持 6.40%,这一增长背后正是集成技术的持续突破。本文将从技术架构、工艺难点、应用实践与发展趋势四大维度,全面解析 PCB 集成传感器的核心价值与实现路径。

二、PCB 集成传感器的核心技术架构

PCB 集成传感器并非简单的元件贴装,而是通过结构化设计实现传感功能与电路系统的有机统一,其技术架构根据传感类型与应用场景呈现多元化特征。

(一)MEMS 传感器嵌入式架构

基于 MEMS 技术的嵌入式集成是当前主流方案,通过层压嵌入技术将微米级传感结构直接集成于 PCB 内部,形成四层核心架构:

1. 传感层:集成 MEMS 加速度计、陀螺仪、压力传感器等核心元件,需在 PCB 内部预留精密微腔结构保障力学特性,通常采用激光微加工技术实现 ±5μm 精度的腔体刻蚀。

2. 信号调理层:包含前置放大、滤波等模拟电路,针对 MEMS 器件的微伏级信号进行预处理,采用低噪声运算放大器(如 ADI AD8232)将信号信噪比提升至 60dB 以上。

3. 数据处理层:嵌入 MCU 或 DSP 处理单元,如基于 ARM Cortex-M4 内核的微控制器,实现传感数据的实时运算与校准。

4. 通信接口层:集成 SPI、I2C 等标准接口,支持传感数据的高速传输,部分高端方案还会集成蓝牙 BLE 5.3 或 Wi-Fi 6 无线模块。

这种架构的核心优势在于体积缩减 40% 以上,同时通过缩短信号路径将检测精度提升 15dB,在工业振动监测等场景中表现尤为突出。

(二)光学传感器集成架构

光学传感器与 PCB 的融合需解决光路设计与信号干扰双重难题,其架构设计重点关注三点:

• 基材选型:高频场景优先采用罗杰斯 RO4350B 等低介电损耗材料(Df=0.0035),降低信号衰减;成本敏感场景可选用改良型 FR-4,通过布线优化补偿 dielectric loss 影响。

• 层叠设计:高像素图像传感器采用 8 层以上 HDI 结构,通过盲埋孔交错布局减少过孔占用面积 60%,支持 01005 超小型元件集成。

• 光路隔离:在 CMOS 图像传感器区域采用阶梯式层压工艺,预留光学窗口并设计遮光屏蔽层,避免杂光干扰。

某旗舰手机的 4800 万像素主摄方案中,通过该架构实现了传感器 PCB 厚度从 1.2mm 降至 0.7mm,成功兼容 7mm 超薄机身设计。

(三)温度传感器贴片式架构

贴片式温度传感器采用表面贴装与 PCB 一体化设计,架构核心在于热响应速度与安装灵活性:

• 元件选型:根据精度需求选择 NTC 热敏电阻(响应时间 < 10ms)、RTD 铂电阻(线性度 ±0.1%)或 CMOS 集成传感器(支持 I2C 数字输出)。

• 布局设计:采用正反面立体布局,将传感器紧贴发热元件(如 CPU、电源模块),通过埋孔实现信号互联。

• 防护设计:工业场景采用 IP67 防护涂层,医疗场景则选用生物兼容性材料,符合 ISO 13485 认证标准。

三、关键设计与工艺突破

PCB 集成传感器的性能落地依赖于设计优化与工艺创新的协同,其中薄型化、热管理、抗干扰三大技术方向最为关键。

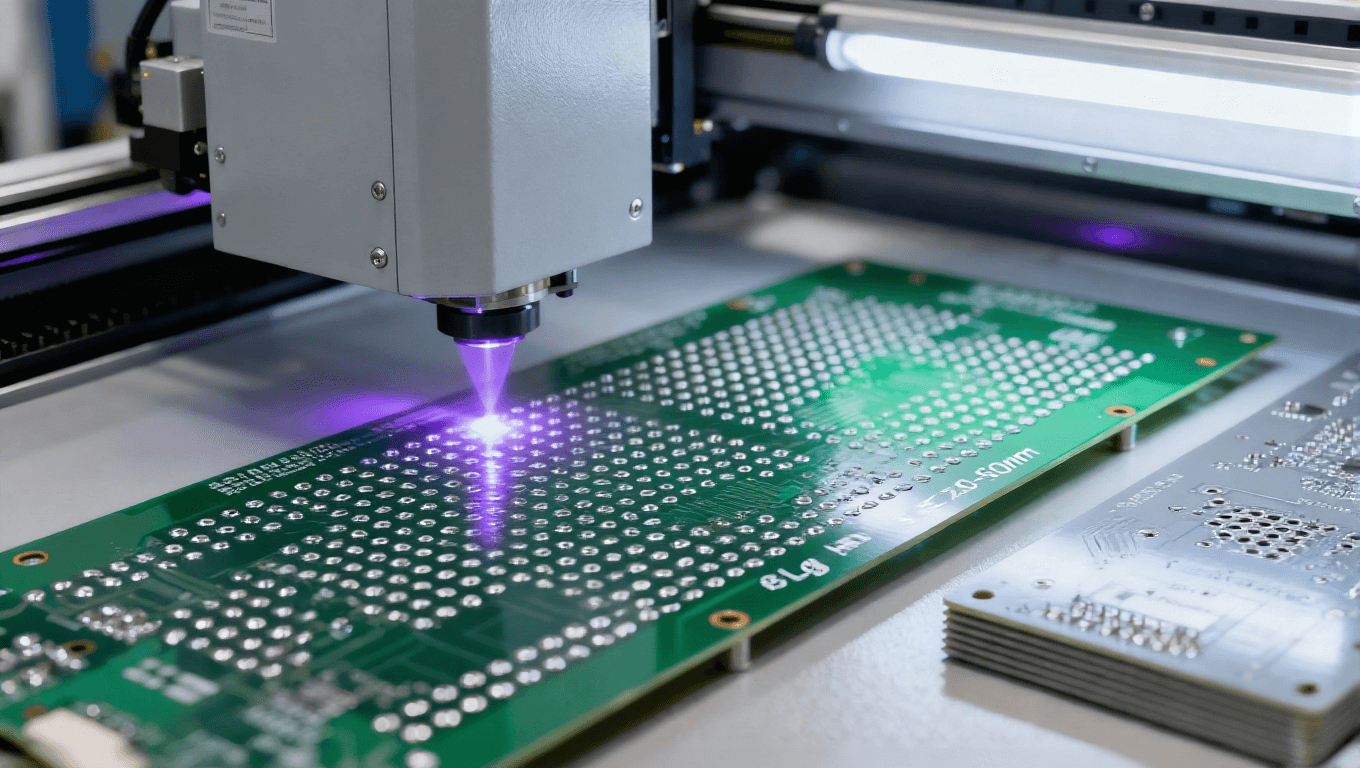

(一)薄型化集成工艺

在消费电子等对尺寸敏感的领域,薄型化是核心诉求。8 层 2 阶 HDI 工艺成为主流解决方案,其关键技术参数包括:

• 基板厚度控制:采用超薄介质层(20μm-50μm),实现总厚度≤0.8mm 的 8 层 PCB 设计。

• 微过孔技术:盲孔孔径 0.1mm(连接表层与内层)、埋孔孔径 0.15mm(连接内层与内层),过孔密度可达 200 个 /cm²。

• 元件集成:支持 WLCSP 封装芯片(最小封装 4mm×4mm)与 01005 超小型阻容元件(0.4mm×0.2mm),元件占用面积减少 70%。

捷配推出的消费级解决方案通过该工艺,在 40mm×30mm 的 PCB 上成功集成传感器驱动、OIS 控制与 ISP 电路,同时保障电池容量恢复至原设计的 98%。

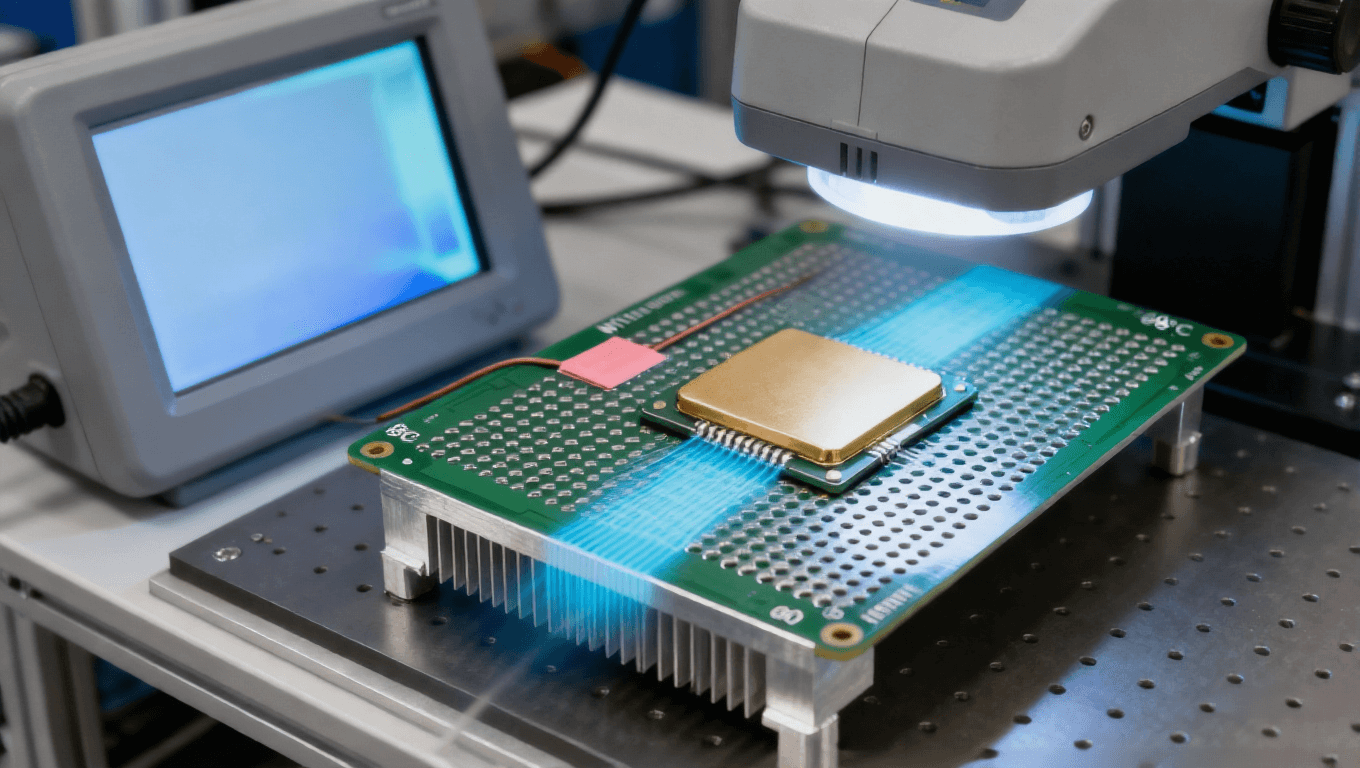

(二)热管理系统设计

传感器对温度漂移极为敏感,例如 MEMS 加速度计的温漂误差可达 0.1mg/℃,需通过多维设计实现热控制:

1. 材料优化:选用高 Tg(210℃)FR4 基材与铝基导热层(热扩散系数 1.2W/(m・K)),极端场景采用 AlN 陶瓷基板(导热率 180W/m・K)。

2. 结构设计:在发热元件下方布置孔径 0.3mm、间距 1mm 的微型散热过孔阵列,内壁镀铜 30μm 增强导热性,配合背面铜箔散热网格实现热量快速传导。

3. 电路优化:采用低功耗电源管理芯片(如 TI TPS65983,效率≥90%),将传感器功耗从 800mW 降至 500mW 以下,从源头减少发热。

在 4800 万像素图像传感器应用中,该方案使芯片温度从 60℃降至 48℃,彻底解决了 "降频锁帧" 问题。

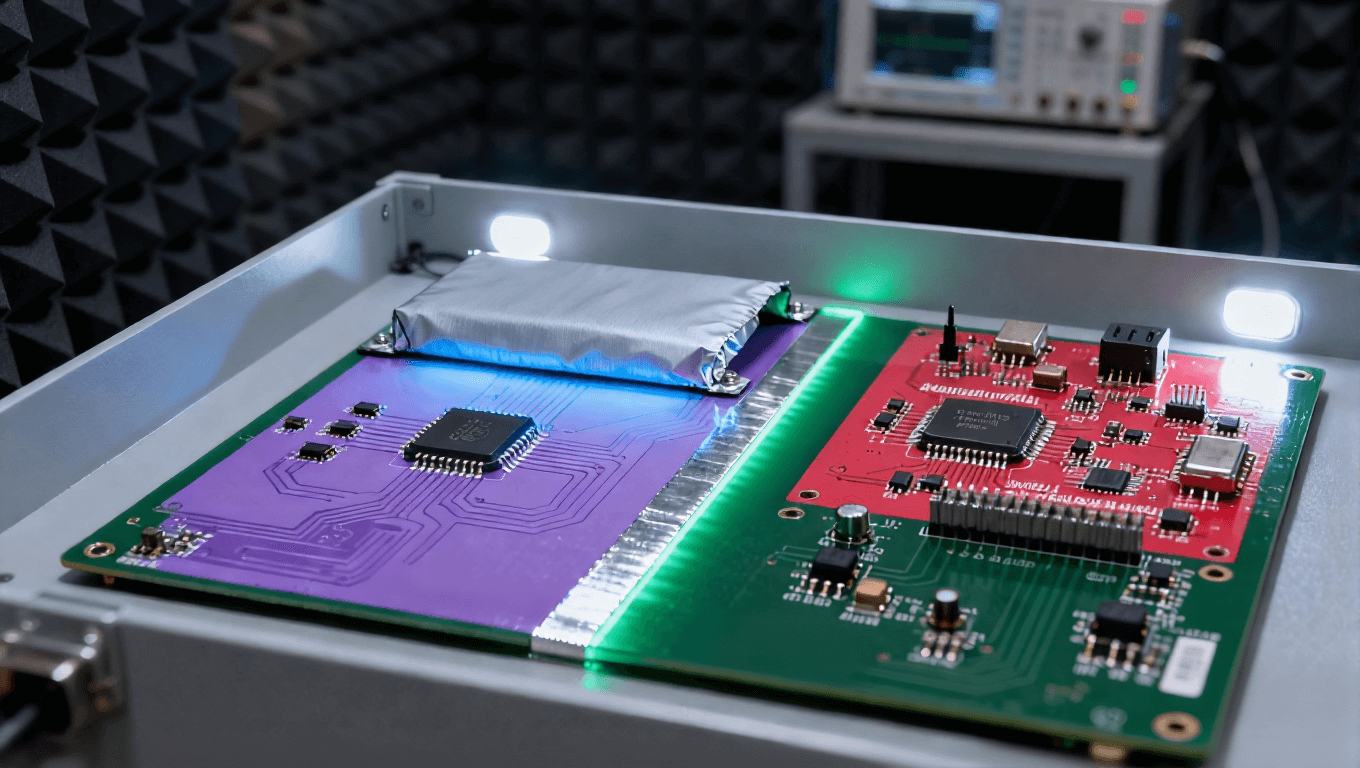

(三)抗干扰与信号完整性保障

传感器信号多为微伏级微弱信号,极易受电磁干扰影响,需通过设计与工艺双重手段实现防护:

• 分区隔离:将 PCB 划分为 "敏感信号区" 与 "干扰源区",采用宽度≥2mm 的接地隔离带分隔,信号线路与无线天线间距≥5mm。

• 屏蔽设计:关键模块添加 0.1mm 铝箔屏蔽罩,接地电阻≤50mΩ,Wi-Fi 干扰抑制率≥90%;敏感信号线采用差分对布线(阻抗 50Ω±3%),串联磁珠滤波。

• 接地优化:采用多层接地策略,模拟地与数字地在 ADC 处单点连接,避免地环流干扰。

某 APDS-9930 光传感器模块通过该方案,将串扰噪声从 50mV 降至 8mV 以下,环境光检测精度提升 30%。

(四)可靠性工艺控制

极端环境下的可靠性是 PCB 集成传感器的核心挑战,需通过工艺细节把控实现稳定运行:

• 应力控制:针对 PCB 与 MEMS 芯片的热膨胀系数(CTE)不匹配问题,设计弹性中间层与应力释放槽,使机械臂动态运动时 PCB 形变控制在 ±50μm 以内。

• 密封防护:采用真空密封微腔技术与防潮涂层处理,通过 85℃/85% RH 1000 小时湿热测试,绝缘电阻保持≥10GΩ。

• 焊接工艺:回流焊峰值温度控制在 250℃-260℃,时间不超过 10 秒,高精度传感器采用二次低温焊接避免热损伤。

四、典型应用场景与实践案例

PCB 集成传感器技术已在消费电子、工业机器人、医疗设备等领域实现规模化应用,其技术特性与场景需求形成精准匹配。

(一)消费电子:高像素影像与超薄设计的平衡

旗舰手机的主摄系统是 PCB 集成传感器的典型应用场景。索尼 IMX890 等 4800 万像素传感器需在 7mm 机身内实现高画质与长续航的平衡,某方案通过三大技术创新实现突破:

1. 薄型化集成:采用 8 层 2 阶 HDI 工艺,PCB 厚度从 1.2mm 降至 0.7mm,避免挤压电池空间。

2. 动态功耗控制:设计 "像素动态切换" 电路,日常使用 1200 万像素(功耗 200mW),高清模式启用 4800 万像素,日均功耗降低 50%。

3. 抗干扰优化:通过接地隔离带与金属屏蔽罩设计,将 Wi-Fi 信号对图像采集的干扰降至最低。

该方案使旗舰手机在保持 7mm 超薄机身的同时,实现 4800 万像素高清拍摄无降频,续航延长 2 小时。

(二)工业机器人:多维感知与极端环境适应

协作机器人对力控精度与环境适应性要求极高,PCB 集成传感器方案通过异构集成实现突破:

• 力控感知:在陶瓷基 PCB 上集成 1024 个 MEMS 压阻单元,形成触觉反馈阵列,接触力控制精度 ±0.5N,碰撞检测响应 < 2ms。

• 环境感知:采用 RO4350B 高频基材制作 77GHz 雷达 PCB,实现 150 米最远探测距离与 0.5° 角度分辨率。

• 可靠性保障:通过 3D 立体支撑设计与弹性体封装,通过 100Hz-2000Hz、50g 加速度的正弦振动测试,焊点疲劳寿命提升 3 倍。

此类方案已广泛应用于汽车焊接、电子组装等协作场景,使机器人作业精度提升至 ±0.01°。

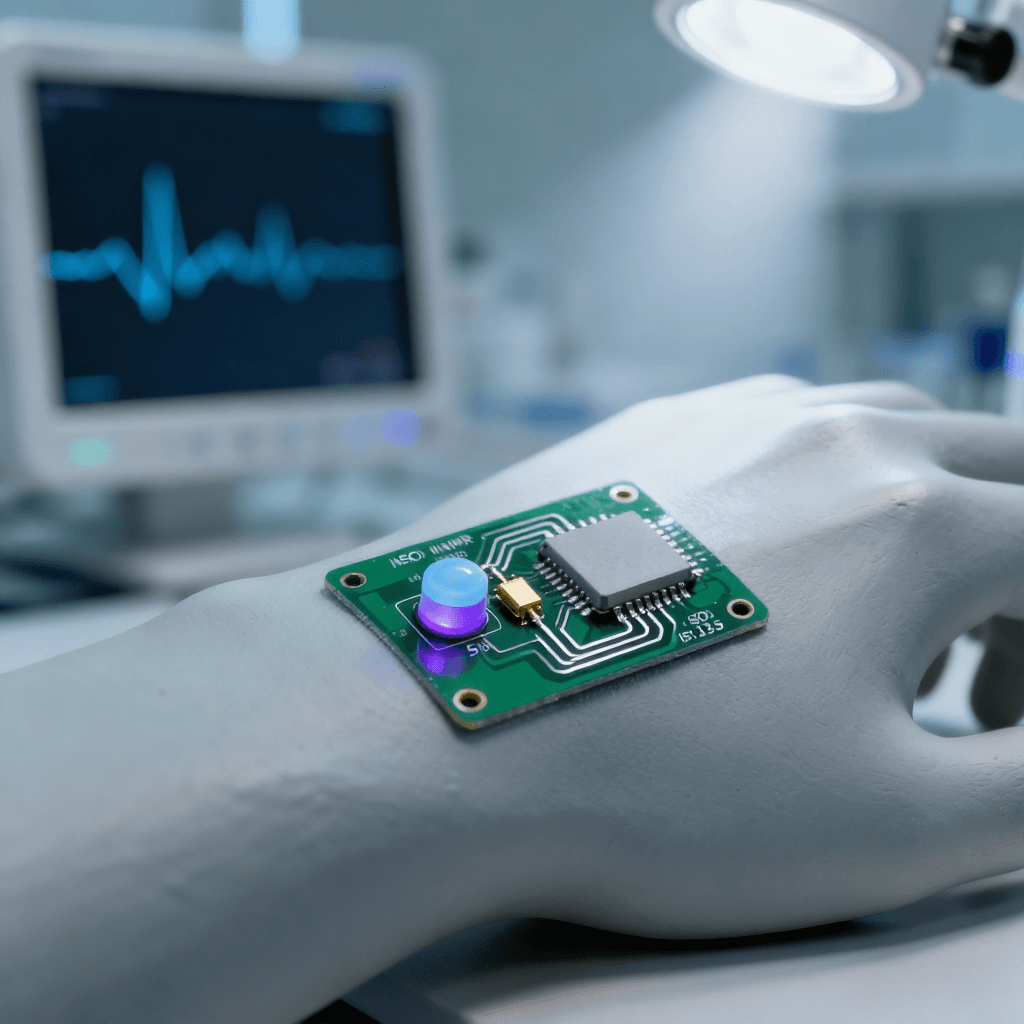

(三)医疗设备:高精度监测与生物兼容

在便携式医疗设备中,PCB 集成传感器需满足精度与安全性双重要求。某无创血糖监测设备采用以下设计:

• 传感集成:将光学传感器与温度补偿传感器集成于无卤基材 PCB,通过近红外光谱分析实现血糖浓度检测,误差 < 5%。

• 生物兼容:PCB 表面采用聚酰亚胺涂层处理,符合 ISO 13485 认证,可直接接触皮肤且耐受酒精消毒。

• 低功耗设计:通过电源管理优化,使设备单次充电可连续监测 72 小时,满足居家使用需求。

该方案打破了传统有创检测的局限,为慢性病管理提供了便捷工具。

五、行业发展趋势与未来方向

随着技术迭代与需求升级,PCB 集成传感器正朝着材料创新、功能融合与智能制造三大方向演进,未来将实现从 "电路载体" 到 "智能感知平台" 的跨越。

材料体系革新

传统 FR-4 基材已难以满足高端场景需求,新型材料成为技术突破的关键:

• 高频低损材料:罗杰斯、生益科技等企业推出的低介电常数材料(Dk<3.0),可进一步降低 5G 场景下的信号衰减。

• 柔性基材:聚酰亚胺柔性基板与 MEMS 传感器的结合,将拓展可穿戴设备与柔性电子应用,实现弯曲半径 < 5mm 的稳定传感。

• 复合材料:碳纳米管增强树脂(CTE<15ppm/℃)与自修复导电聚合物(损伤修复率> 90%),将大幅提升设备可靠性与寿命