卫星通信作为现代通信技术的核心组成部分,广泛应用于广播、互联网接入、军事通信和应急响应等领域。在卫星通信系统中,高频板扮演着至关重要的角色,它负责处理高频信号的传输、接收和放大,确保信号在远距离传输中保持稳定和高效。本文将深入探讨卫星通信高频板的技术原理、材料选择、设计挑战、制造工艺以及应用前景,帮助读者全面理解这一关键组件。文章内容基于行业知识和原创分析,旨在提供易懂且实用的技术指南。

一、卫星通信高频板概述

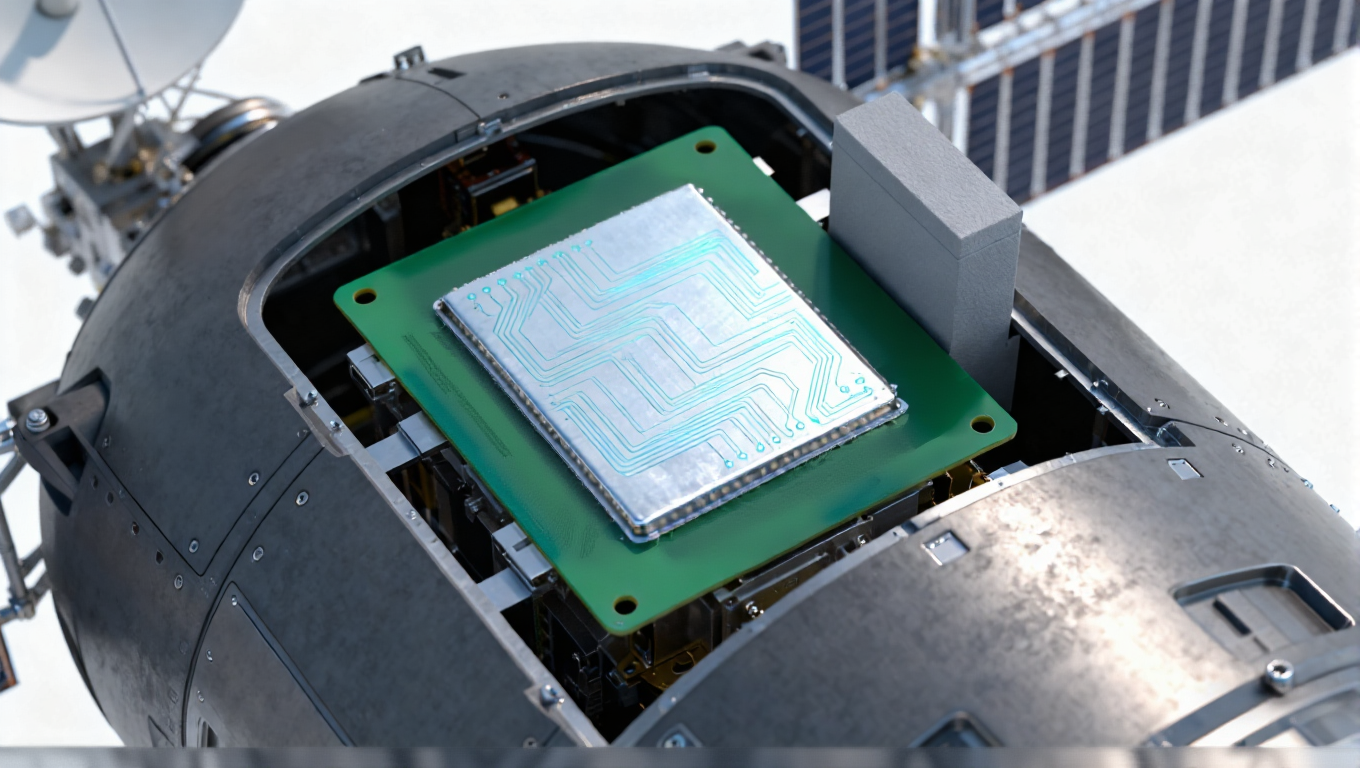

卫星通信高频板是一种专门设计用于高频信号处理的印刷电路板(PCB),通常工作在微波频段,如Ku波段(12-18 GHz)、Ka波段(26.5-40 GHz)甚至更高频率。这些高频板在卫星通信系统中用于天线馈电、信号放大和滤波等关键功能。由于卫星通信涉及长距离传输和恶劣环境条件,高频板必须满足低损耗、高稳定性、优异的热管理能力和抗干扰特性。随着全球卫星通信市场的快速发展,例如低轨道(LEO)卫星星座(如Starlink)的部署,高频板的需求日益增长,其技术迭代也推动了整个行业的创新。

高频板的基本结构包括介电层、导体层和屏蔽层。介电层通常由低介电常数和低损耗的材料构成,以减少信号衰减;导体层则采用高导电性金属(如铜)来传输信号;屏蔽层用于防止电磁干扰(EMI)。在卫星通信中,高频板不仅需要处理高频信号,还要适应太空环境中的极端温度、辐射和振动,因此其设计和制造过程极为复杂。

二、技术原理与关键参数

卫星通信高频板的工作原理基于高频电磁波在电路板上的传播特性。高频信号(通常指频率高于1 GHz)在传输过程中容易受到衰减、反射和串扰的影响,因此高频板的设计必须优化信号完整性。关键参数包括介电常数(Dk)、损耗角正切(Df)、阻抗控制和热导率。

介电常数(Dk):这表示材料在电场中的储能能力。对于高频板,低介电常数(通常在2.0-4.0之间)可以减少信号延迟和相位失真,提高传输效率。常用材料如聚四氟乙烯(PTFE)的Dk值约为2.1,适合高频应用。

损耗角正切(Df):这衡量材料对信号的损耗程度。低Df值(如小于0.005)意味着信号衰减较小,适用于长距离卫星通信。例如,在Ka波段,高频板的Df需控制在极低水平,以避免信号质量下降。

阻抗控制:高频板的阻抗匹配至关重要,以确保信号从源到负载的平稳传输。通常,通过精确计算传输线宽度和介电层厚度来实现50欧姆或75欧姆的标准阻抗。设计软件如ADS或HFSS常用于模拟和优化阻抗。

热导率:高频操作会产生热量,因此高频板需要高导热材料(如金属基板或陶瓷填充)来散热,防止过热导致的性能下降。例如,铝基板的热导率可达200 W/m·K,适用于高功率卫星应用。

在实际应用中,高频板还涉及多层层压技术,以集成多个功能模块,如功率放大器和滤波器。信号完整性分析是设计过程中的核心,工程师需通过仿真工具预测和解决反射、串扰等问题。例如,在卫星地面站中,高频板用于处理上行和下行信号,其性能直接影响通信带宽和误码率。

三、材料选择与性能比较

材料选择是卫星通信高频板设计的核心环节,直接影响其高频性能和可靠性。常用材料包括聚合物基材、陶瓷填充材料和复合介质材料。以下是几种主流材料的详细比较:

聚四氟乙烯(PTFE):PTFE是一种常见的高频板材料,以其低介电常数(约2.1)和低损耗角正切(约0.0002)著称。它适用于高频应用,如卫星天线和雷达系统。然而,PTFE的机械强度较低,且加工难度大,需要特殊工艺(如等离子处理)来改善附着力。成本较高,但它在高频段的性能优势使其在高端卫星通信中广泛应用。

陶瓷填充材料:这类材料(如RO4000系列)结合了陶瓷的高导热性和聚合物的易加工性。介电常数通常在3.0-4.0之间,损耗角正切较低(约0.002),且热稳定性好,适合太空环境中的温度波动。缺点是脆性较高,可能影响长期可靠性。

液晶聚合物(LCP):LCP是一种新兴的高频材料,具有优异的柔韧性和低吸湿性,介电常数约2.9,损耗角正切约0.002。它适用于高频柔性电路板,在卫星移动通信中表现出色。但LCP的成本较高,且制造工艺复杂。

环氧树脂基材:传统FR-4材料成本低,但介电常数高(约4.5)且损耗大,不适用于高频应用。改进型环氧树脂(如高频FR-4)可用于中低频率卫星通信,但性能有限。

在选择材料时,工程师需权衡性能、成本和环境适应性。例如,在LEO卫星中,高频板可能暴露于极端温度和辐射下,因此材料需通过严格的可靠性测试,如热循环测试和辐射耐受性评估。此外,表面处理工艺(如化学镀金或沉银)也影响高频板的耐腐蚀性和信号传输质量。

四、设计挑战与解决方案

设计卫星通信高频板面临多重挑战,包括信号完整性、热管理、尺寸限制和环境影响。以下是一些常见问题及解决方案:

信号完整性挑战:高频信号容易产生反射、串扰和衰减。反射主要由阻抗不匹配引起,而串扰则源于相邻传输线的耦合。解决方案包括使用仿真工具进行布局优化,例如通过添加匹配电阻或采用差分信号对来减少反射。在多层板设计中,接地层和屏蔽层可以有效隔离信号,降低串扰。例如,在卫星通信系统中,高频板通常采用带状线或微带线结构,以控制电磁场分布。

热管理问题:高频操作会产生大量热量,可能导致组件失效。解决方案包括使用高导热材料(如铝基板)和热通孔设计,以增强散热。在功率放大器模块中,散热片和风扇可能被集成到高频板中。热仿真软件(如ANSYS)可用于预测热点并优化布局。

尺寸和重量限制:卫星应用对高频板的尺寸和重量有严格要求,以节省发射成本。解决方案包括采用高密度互连(HDI)技术和嵌入式组件,以减小板面积。例如,通过激光钻孔和微孔技术,可以实现更精细的线路布局,同时保持高性能。

环境适应性:太空环境中的辐射、真空和温度波动可能损坏高频板。解决方案包括使用辐射硬化材料和防护涂层,以及进行严格的环境测试。例如,在制造过程中,高频板需通过热真空测试和振动测试,以确保其在轨道上的长期稳定性。

设计过程中,团队协作至关重要。射频工程师、机械工程师和制造专家需共同参与,从概念到原型进行迭代优化。实际案例显示,例如在OneWeb卫星系统中,高频板通过集成化设计实现了小尺寸和高可靠性,支持了全球互联网覆盖。

五、制造工艺与质量控制

卫星通信高频板的制造工艺涉及多个精密步骤,包括材料准备、图形转移、蚀刻、层压、钻孔、表面处理和测试。每个步骤都需严格控制,以确保高频性能。

材料准备:首先,选择合适的高频基材,并进行预处理,如清洁和干燥,以去除污染物。材料切割需精确,以避免尺寸误差。

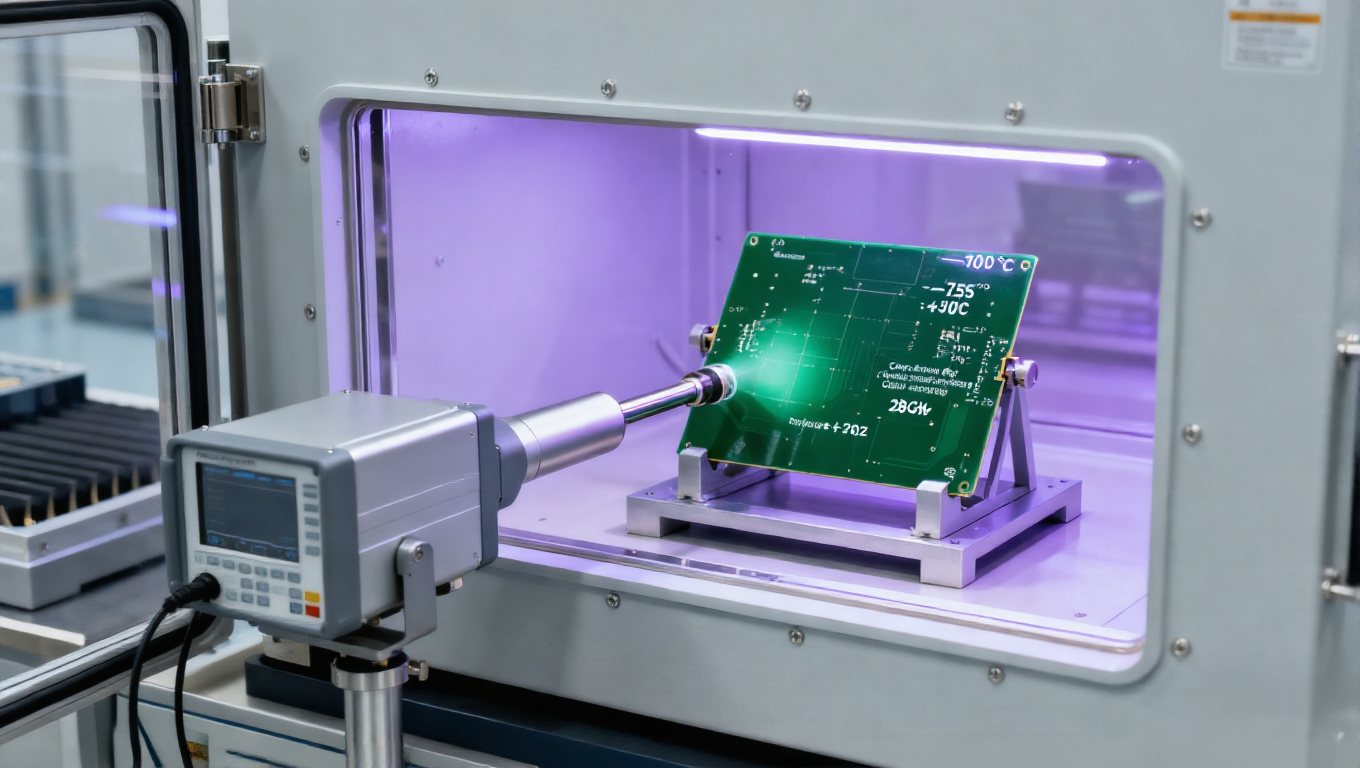

图形转移:通过光刻技术将电路图案转移到基材上。这包括涂覆光刻胶、曝光和显影。对于高频板,图形转移需高精度,以保持阻抗一致性。激光直接成像(LDI)技术常用于提高分辨率。

蚀刻:使用化学蚀刻去除多余铜层,形成电路图案。蚀刻过程需控制蚀刻速率和均匀性,以避免过蚀刻或侧蚀,影响信号传输。酸性蚀刻液(如氯化铁)是常用选择。

层压:对于多层高频板,层压过程将多个介电层和导体层压合在一起。热压工艺用于确保层间粘结牢固,同时控制介电常数的一致性。真空层压可减少气泡,提高可靠性。

钻孔:钻孔用于创建通孔和盲孔,实现层间互连。高频板通常采用激光钻孔,因为它精度高、损伤小。钻孔后,需进行去钻污和金属化处理,以形成导电通路。

表面处理:表面处理可提高高频板的耐腐蚀性和焊接性能。常用方法包括化学镀镍金(ENIG)或沉银,这些处理能减少表面氧化,确保高频信号的低损耗传输。

测试与质量控制:制造完成后,高频板需经过一系列测试,包括高频性能测试(如矢量网络分析仪测量S参数)、环境可靠性测试(如热循环和振动测试)和视觉检查。统计过程控制(SPC)用于监控生产一致性,确保每块板子符合卫星通信标准。

整个制造过程强调自动化和数字化,以减少人为误差。例如,在先进工厂中,物联网(IoT)传感器实时监控工艺参数,提高生产效率。质量控制是卫星通信高频板成功的关键,任何缺陷都可能导致系统故障,因此在批量生产前,原型测试必不可少。

六、应用场景

卫星通信高频板广泛应用于多个领域,包括卫星地面站、VSAT(甚小孔径终端)系统、移动通信基站和航空航天设备。在卫星地面站中,高频板用于信号处理和天线控制,支持高速数据上传和下载。在VSAT系统中,它实现远程地区的互联网接入,例如在海洋或偏远山区。此外,高频板在5G非地面网络(NTN)中扮演重要角色,通过卫星补充地面覆盖,提升全球连接性。

卫星通信高频板是卫星通信系统的基石,其技术发展直接影响到全球通信的效率和可靠性。从材料选择到制造工艺,每个环节都需精细优化,以应对高频信号的独特挑战。随着卫星通信需求的增长,高频板技术将继续演进,集成更多智能和环保元素。对于工程师和行业从业者而言,深入理解高频板的原理和应用,将有助于推动未来通信技术的突破。本文旨在提供一个全面的技术视角,希望读者能从中获益,并在实际工作中应用这些知识。