引言:从一场潜在的危机说起

想象一下:一批崭新的智能设备出厂时一切性能完美,但在交付到用户手中数月后,却开始出现频繁死机、功能失常甚至彻底报废。这不仅会引发如潮的客户投诉和巨额维修成本,更会对品牌声誉造成毁灭性打击。这场危机的根源,往往并非源于设计错误,而是隐藏在一些电子元器件和PCB焊接点的早期失效中。

如何在这场危机发生前,就将这些“潜伏的缺陷”一网打尽?这正是PCB老化测试的核心使命。它并非简单的“质量检查”,而是一套模拟时间压缩术,通过在厂内施加可控的环境应力,加速暴露产品的潜在缺陷,确保出厂产品的稳定与成熟。本文将作为您的技术指南,深入拆解PCB老化测试的方方面面。

第一章:为何老化测试不可或缺?——理解其核心价值

PCB老化测试,本质上是一种可靠性筛选技术。其理论基础是电子产品的“浴盆曲线”失效规律。

浴盆曲线理论: 早期失效期: 产品生命初期,因制造缺陷(如虚焊、元器件瑕疵、材料不匹配)导致的失效率较高。 偶然失效期: 缺陷产品被淘汰后,产品进入一个失效率低且稳定的漫长时期。 耗损失效期: 产品寿命末期,因元器件老化、材料磨损,失效率再次攀升。

老化测试的目标,就是通过施加应力,人为地“推”过早期失效期,使产品在出厂时即进入稳定的偶然失效期。

其核心价值体现在: 1. 提升产品可靠性: 直接筛除早期失效品,大幅降低市场返修率(DOA)和现场失效率。 2. 降低生命周期成本: 尽管测试本身有成本,但远低于售后维修、召回和品牌信誉损失带来的巨大开销。 3. 验证设计与工艺: 暴露设计冗余不足、元器件选型不当、焊接工艺缺陷等问题,为持续改进提供数据支撑。 4. 满足行业标准: 在汽车电子、航空航天、医疗设备、工业控制等高可靠性要求领域,老化测试是强制性的准入门槛。

第二章:主要老化测试方法揭秘——从热应力到综合模拟

根据施加应力的不同,PCB老化测试可分为多种方法,实践中常组合使用。

1. 高温老化

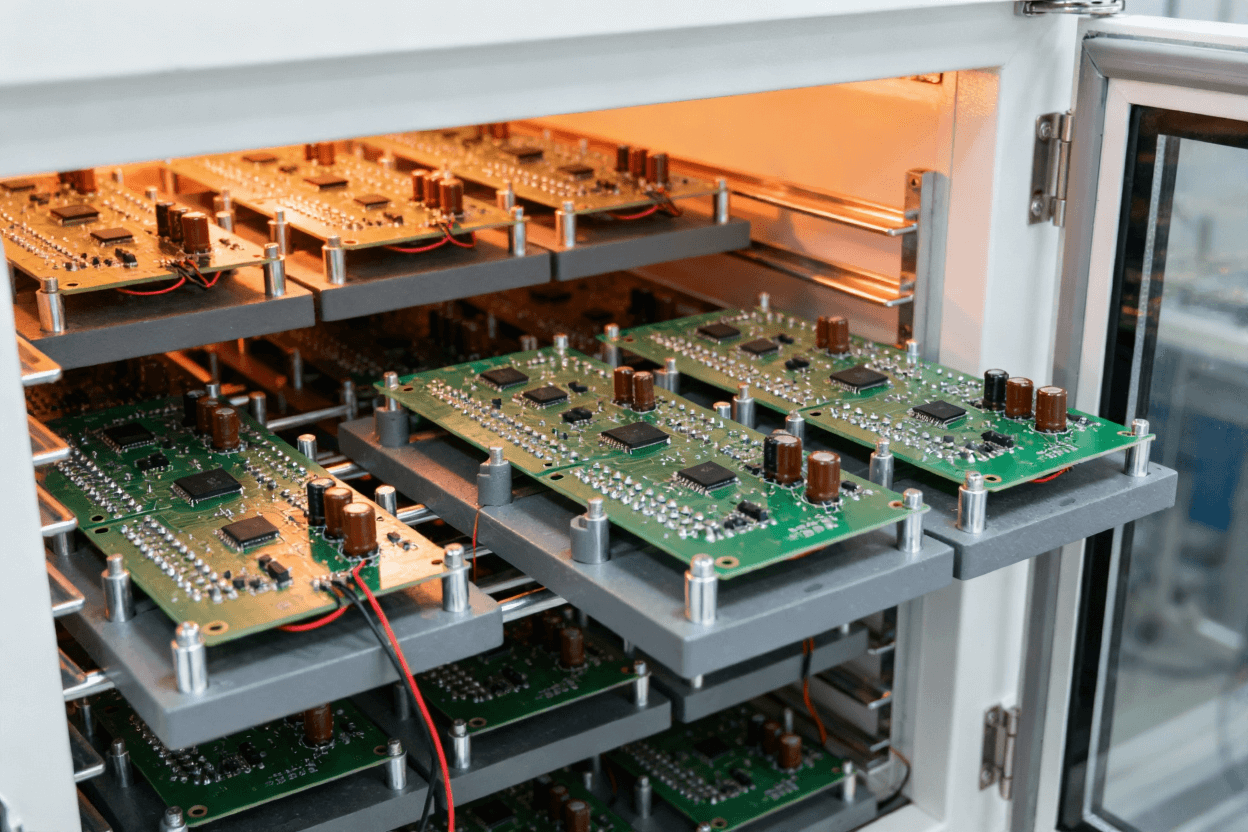

原理: 将PCBA(已组装元器件的PCB)置于一个设定的高温环境中,持续通电或断电静置一段时间。高温会加速内部化学反应的速率,促使有缺陷的元器件参数漂移或彻底失效。

常用条件: 通常温度设置在50℃至125℃之间,时间从24小时到168小时(7天)不等,具体取决于产品可靠性要求。

适用场景: 筛选元器件本身的热稳定性缺陷,是应用最广泛的基础老化方法。

2. 温度循环与热冲击

原理: 让PCBA在极端高温和极端低温之间进行反复循环。利用不同材料热膨胀系数(CTE)的差异,在焊点、内部连接处产生机械应力,从而暴露结合不良、微裂纹等缺陷。

温度循环: 变温速率较慢(通常<20℃/分钟),更侧重于模拟昼夜温差或开关机循环。

热冲击: 变温速率极快(>30℃/分钟),条件更为严酷,用于筛选更细微的制造缺陷。

适用场景: 对焊点可靠性、BGA封装、芯片贴装工艺进行严格考核。

3. 动态通电老化

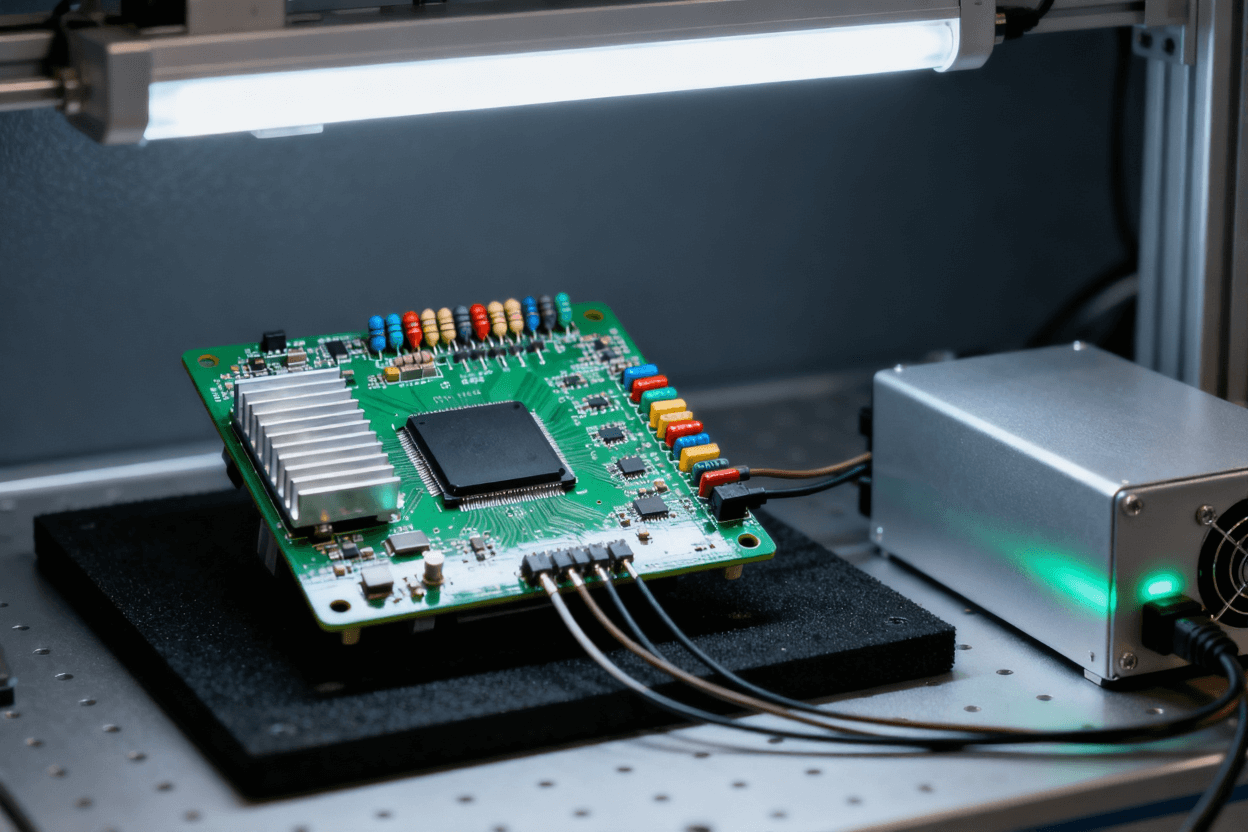

原理: 在高温或温度循环的环境中,为PCBA通电并使其模拟实际工作状态。例如,让设备循环执行各种功能指令,使核心芯片、电源电路等区域产生自热,形成更复杂的热应力场。

优势: 能筛选出仅在高低温或仅通电单一条件下无法暴露的缺陷,如时序错误、信号完整性问题、动态功耗下的稳定性问题等。

适用场景: 对CPU、FPGA、内存、电源管理等核心功能模块进行最全面的可靠性验证。

4. 湿热老化

原理: 在高温度、高湿度的环境中(如85℃/85%RH)对PCBA进行测试。湿气会渗透进入封装内部或层压板之间,诱发电解、迁移、腐蚀等问题。

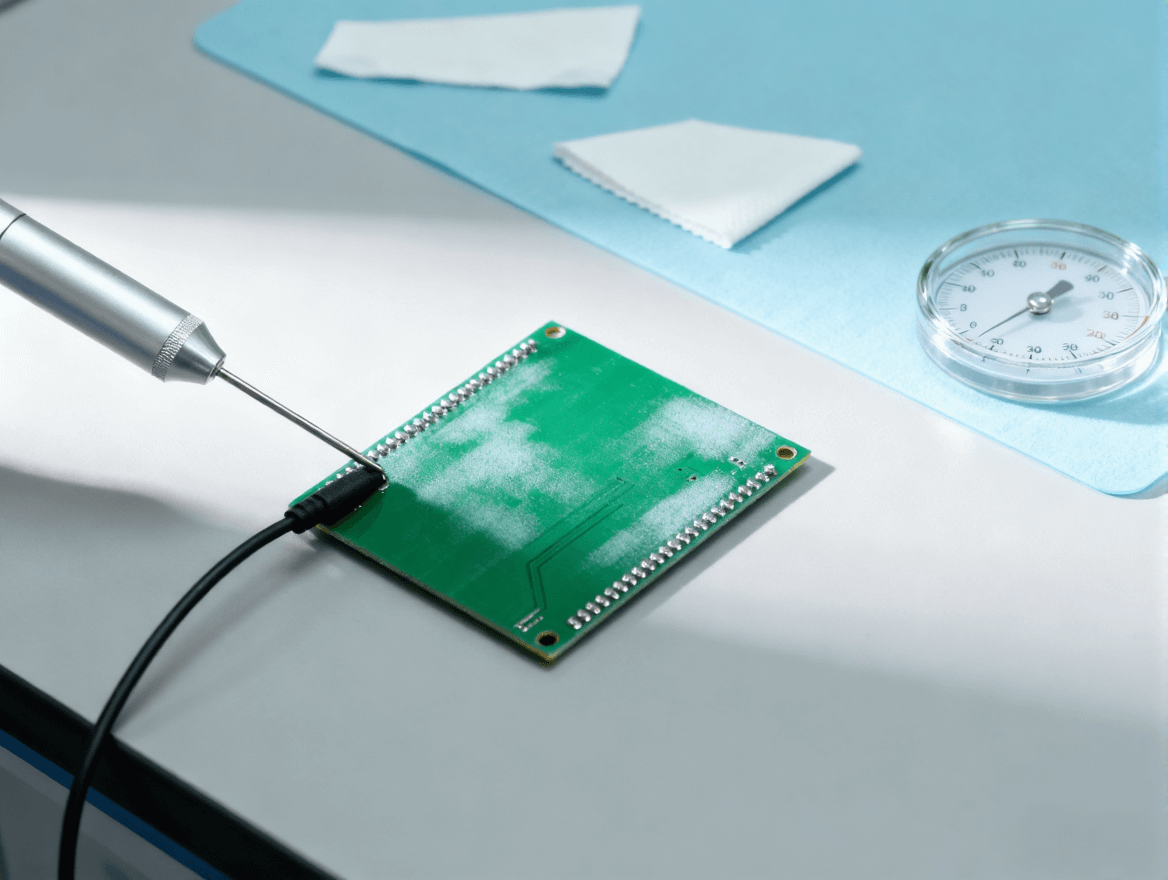

目的: 主要评估PCB的防潮性能、绝缘电阻、以及金属线路的抗腐蚀能力。

适用场景: 适用于可能工作在潮湿环境下的产品,如户外电子产品、汽车引擎舱内的控制器等。

第三章:系统化实施——PCB老化测试的标准流程

一个规范的老化测试流程,是确保结果有效性和一致性的关键。

前期准备:

测试方案制定: 明确测试目的,选择合适的老化方法(单一或组合),确定应力条件(温度、时间、循环次数、通电模式)。

样本选择: 从生产批次中随机抽取具有代表性的样本,样本数量需满足统计意义。

工装夹具准备: 设计并制作用于在老化房/柜内固定PCBA的夹具,并确保其不会引入额外应力或阻碍空气流通。

设备校验: 确保老化设备(烤箱、温箱箱)的温湿度传感器、控制系统经过校准,精度符合要求。

测试执行:

初始检测: 对样本进行外观检查和基本功能测试,记录初始状态。

上电装载: 将PCBA正确安装于夹具,并连接好供电及信号线。确保负载均衡,避免局部过热。

参数监控: 在整个老化过程中,持续或定时记录关键参数,如环境温湿度、设备输入电压/电流、PCBA上特定测试点的电压/波形等。

中间检测: 对于长时间老化,可在中途取出进行短暂的功能测试,以捕捉间歇性故障。

后期分析与报告:

最终检测: 老化结束后,待样本恢复至室温,进行全面、严格的功能与性能测试。

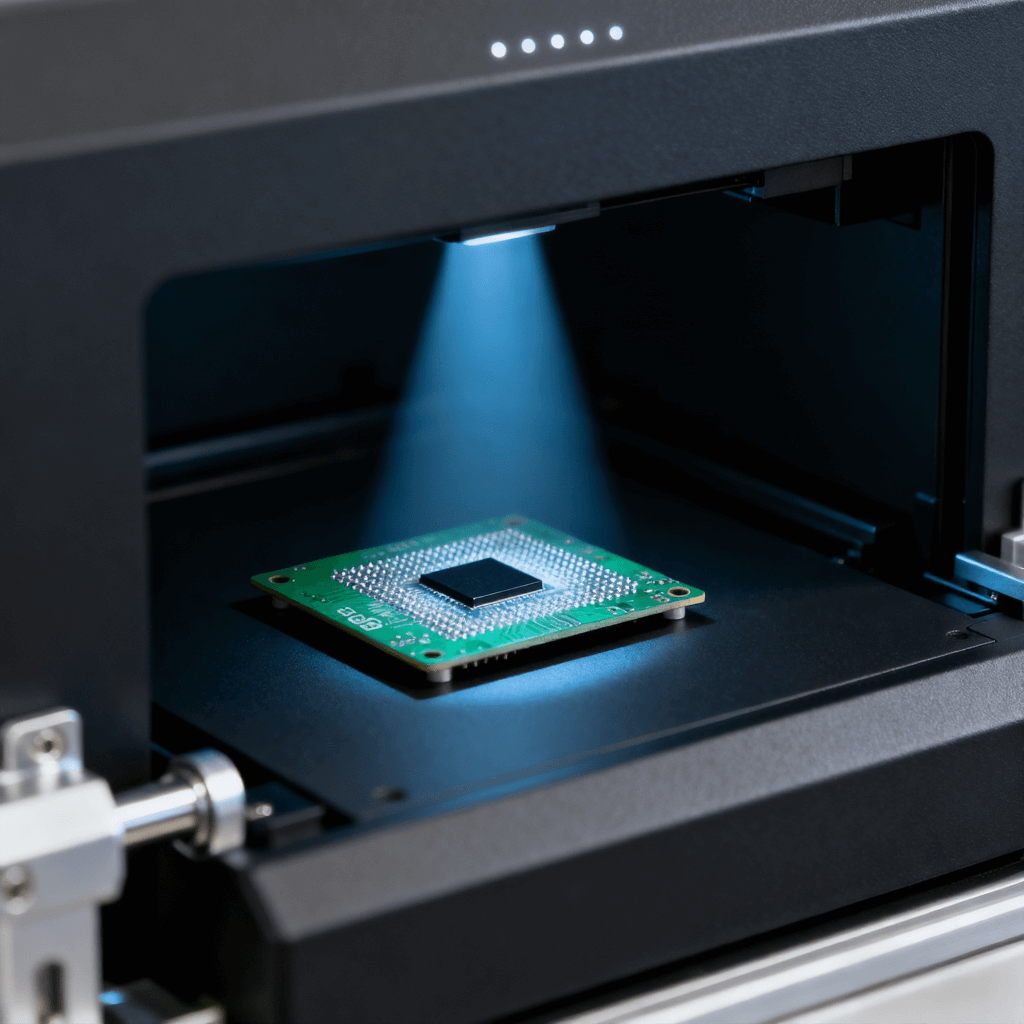

故障分析: 对在老化过程中或最终检测中失效的单元,进行根因分析(如使用X-Ray、声学扫描显微镜、金相分析等手段),定位是元器件、焊接还是设计问题。

数据整理与报告: 汇总所有测试数据,计算失效率,撰写测试报告,并提出改进建议。

第四章:核心装备——老化测试设备与设施

实施老化测试离不开专业的硬件支持。

高温老化房/柜: 核心设备,提供可控的高温环境。要求内胆材质耐腐蚀、空气循环系统均匀高效。

高低温交变湿热试验箱: 可实现温度循环和湿热老化,具备精准的控温控湿能力和快速的温度变化速率。

负载架与电源: 用于在老化过程中为PCBA供电并模拟实际负载,需具备远程控制和监控功能。

数据采集系统: 用于实时监测和记录PCBA在老化过程中的各项电气参数和环境参数。

环境实验室: 专业的测试场地,需具备稳定的电网、良好的通风和消防安全措施。

第五章:行业实践与趋势展望

不同行业对PCB老化测试的要求差异巨大。

消费电子: 通常采用较短时间的高温通电老化,侧重于成本与效率的平衡。

汽车电子: 要求极为严苛,必须遵循AEC-Q100/Q101等标准,测试条件更宽泛,循环次数更多。

航空航天/医疗: 执行最严格的标准,采用全面的组合应力测试,并且要求过程数据可完全追溯。

工业控制: 强调长期稳定性,老化时间较长,并特别关注在振动、粉尘等复合环境下的表现。

未来趋势:

智能化与自动化: 结合IoT技术,实现老化过程的远程监控、预测性维护和数据分析自动化。

仿真先行: 在物理测试前,先通过CAE软件进行热仿真和应力仿真,优化测试方案,减少试错成本。

针对性强化: 针对新兴技术(如高频高速PCB、功率模块)开发更专有的老化测试方法。

结语

PCB老化测试是连接制造与可靠性的关键桥梁,是电子产品品质皇冠上不可或缺的一颗明珠。它不仅仅是一道工序,更是一种预防性的质量哲学。通过科学地设计测试方案、严谨地执行测试流程、并深度分析测试结果,企业能够将潜在的风险扼杀在摇篮之中,最终向市场交付经得起时间考验的卓越产品。