一、PCB 环保表面处理工艺的基础认知:定义与核心价值

在印制电路板(PCB)的生产流程中,表面处理工艺是决定其性能、可靠性与环保性的关键环节。传统 PCB 表面处理多采用含铅镀层、六价铬钝化等工艺,虽能满足基础防护与焊接需求,但铅、六价铬等重金属会在生产、使用及废弃环节对土壤、水源造成污染,且不符合全球环保法规要求。PCB 环保表面处理工艺正是在此背景下发展而来,指通过无铅化、无重金属、低 VOC(挥发性有机化合物)的技术手段,在 PCB 铜箔表面形成一层保护膜或镀层,实现 “防氧化腐蚀、提升焊接可靠性、延长产品寿命” 三大核心目标的工艺体系。

从电子行业产业链视角看,PCB 环保表面处理工艺的价值不仅限于 “合规”,更直接影响终端产品的品质:一方面,随着 5G、新能源汽车、智能家居等领域对 PCB 的 “高密度、高可靠性、长寿命” 需求提升,普通表面处理已无法适配细间距焊点、高温工作环境等场景;另一方面,欧盟 RoHS、中国《电子信息产品污染控制管理办法》等法规明确限制铅、镉、六价铬等物质的使用,企业若未采用环保表面处理工艺,将面临产品出口受限、市场竞争力下降的风险。

简单来说,PCB 环保表面处理工艺的核心作用可概括为三点:

1. 防护作用:隔绝铜箔与空气、湿度的接触,防止铜面氧化生成氧化铜(CuO)或碱式碳酸铜(Cu₂(OH)₂CO₃),避免 PCB 储存或组装过程中出现 “虚焊”“接触不良” 问题;

2. 焊接优化:通过镀层或保护膜的设计,降低铜面与焊锡的接触电阻,提升焊锡的润湿性,确保 SMT(表面贴装技术)或 THT(通孔插装技术)组装时的焊接稳定性;

3. 环保合规:替代传统含重金属工艺,减少生产废水、废气中的污染物排放,满足全球环保标准,助力企业实现 “绿色生产” 转型。

二、PCB 环保表面处理工艺的技术原理:从 “附着” 到 “防护” 的核心逻辑

PCB 环保表面处理工艺的技术核心,是通过 “物理沉积”“化学反应” 或 “有机膜附着” 三种方式,在 PCB 铜箔表面形成一层均匀、致密且与铜基材结合牢固的功能层。不同工艺的原理虽有差异,但均需满足 “结合力强、厚度可控、环保无毒、适配后续组装” 四大技术要求,具体可分为三类原理体系:

(一)化学沉积型原理:通过化学反应形成金属镀层

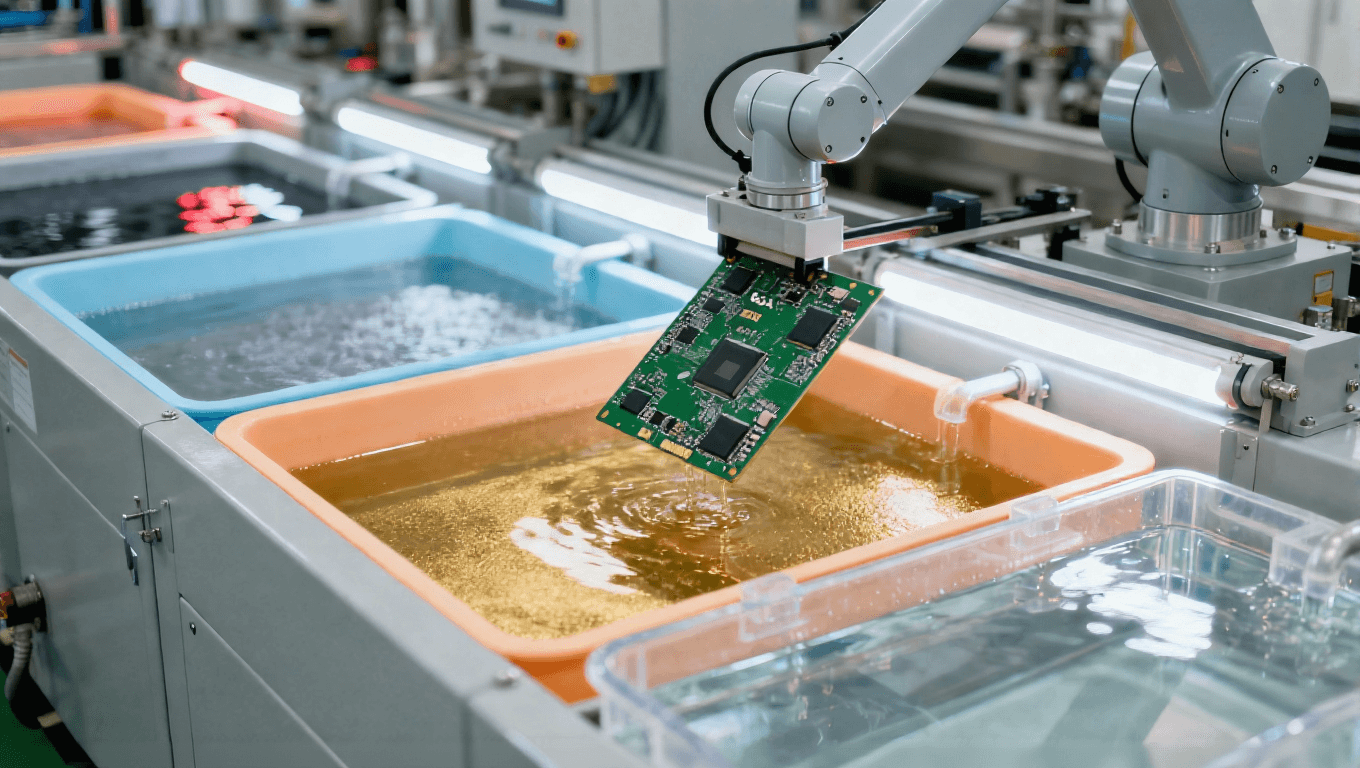

此类工艺以 “沉金(化学镍金)、沉银、浸锡” 为代表,核心是利用化学溶液与铜箔的氧化还原反应,在铜面生成金属镀层。以应用最广泛的沉金工艺为例,其原理可分为两步:

1. 化学镀镍:将 PCB 浸入含镍盐(如硫酸镍)、还原剂(如次磷酸钠)的溶液中,铜作为催化剂触发反应,次磷酸钠释放电子将镍离子(Ni²⁺)还原为金属镍(Ni),并在铜面沉积形成厚度 5-15μm 的镍层;

2. 化学镀金:镍层形成后,将 PCB 转入含金盐(如氰化金钾,环保型工艺多采用无氰金盐)的溶液中,镍作为还原剂将金离子(Au³⁺)还原为金属金(Au),在镍层表面沉积形成厚度 0.1-0.5μm 的金层。镍层起到 “阻挡铜扩散” 的作用,避免铜与金形成合金影响焊接;金层则凭借优异的导电性与耐腐蚀性,提升 PCB 的焊接可靠性与抗氧化能力。

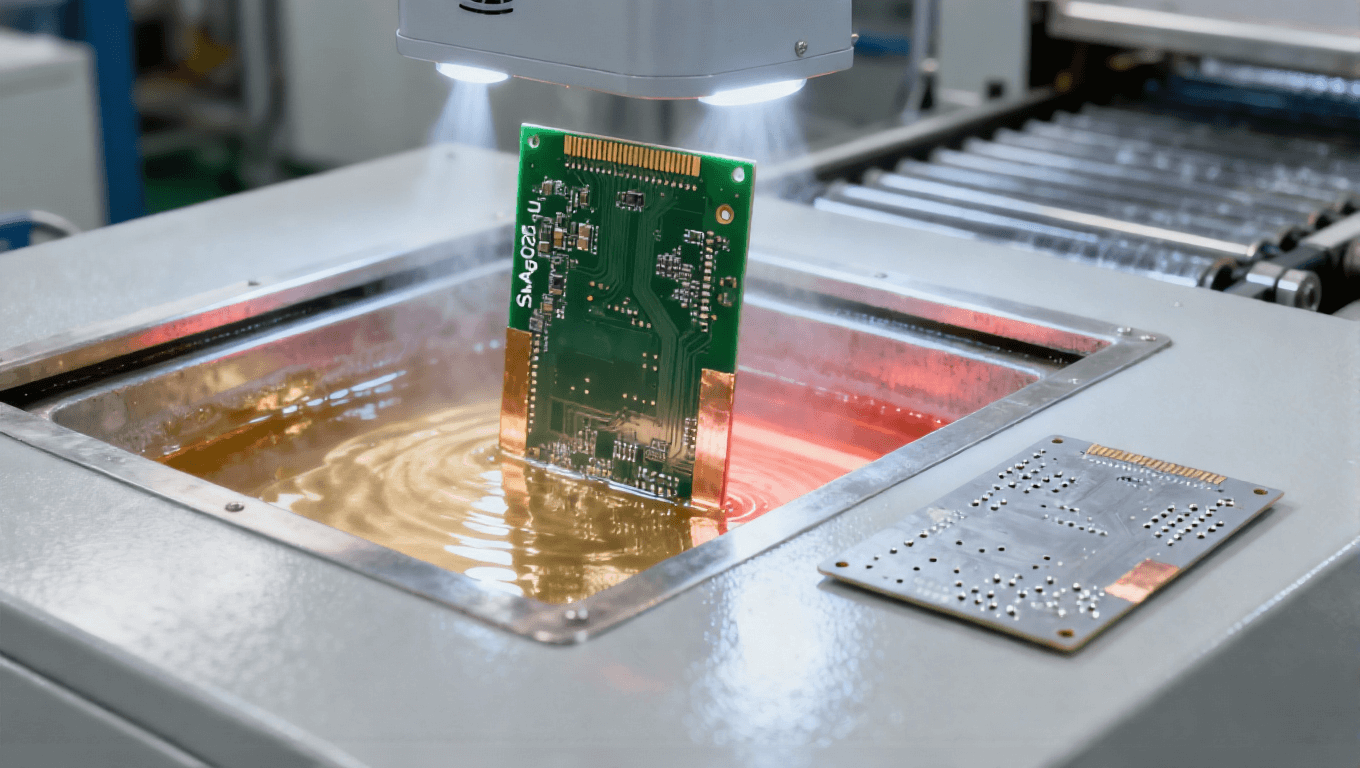

(二)热熔型原理:通过高温熔融形成合金镀层

无铅喷锡工艺是此类原理的典型代表,其核心是替代传统含铅喷锡(Sn-Pb 合金),采用无铅锡合金(主流为 Sn-Ag-Cu 合金,含银 2-3%、铜 0.5-1%,其余为锡)通过高温熔融实现镀层。具体原理如下:

1. 预处理:先对 PCB 铜面进行清洁(去除氧化层、油污)与微蚀刻(形成粗糙表面,提升镀层结合力);

2. 喷锡:将预处理后的 PCB 浸入温度 250-260℃的无铅锡合金熔池中,同时通过高压热风(或氮气)将多余的锡层吹平,使铜面覆盖一层厚度 5-20μm 的均匀锡层;

3. 冷却固化:PCB 从熔池中取出后,经冷却系统快速降温,锡合金层固化成型,形成兼具焊接性与防护性的表面层。

无铅喷锡工艺的关键在于 “热风整平” 环节,需精准控制温度与风速,避免出现 “锡珠”“针孔” 等缺陷,同时无铅锡合金的熔点(约 217℃)高于传统含铅锡(约 183℃),需适配后续 SMT 焊接的温度参数。

(三)有机膜保护型原理:通过分子吸附形成有机防护膜

OSP 工艺(有机 solderability preservative,有机可焊性保护剂) 是此类原理的代表,与金属镀层不同,其通过有机化合物与铜面的化学吸附形成保护膜,原理更为简洁:

1. 清洁与活化:PCB 铜面经清洁去除杂质后,浸入活化液(如稀硫酸)去除轻微氧化层,使铜面暴露新鲜的金属表面;

2. 有机膜沉积:将 PCB 浸入 OSP 保护剂溶液(主流为咪唑类、苯并三氮唑类有机化合物)中,有机化合物的极性基团(如氮原子)与铜原子形成配位键,在铜面吸附形成一层厚度 0.2-0.5μm 的透明有机膜;

3. 干燥固化:经低温烘干(60-80℃)后,有机膜紧密附着在铜面,隔绝空气与水分,同时不影响后续焊接 —— 焊接时,高温焊锡会溶解有机膜,使铜面与焊锡直接接触实现焊接。

OSP 工艺的核心优势在于 “无金属镀层”,避免了重金属污染,且工艺简单、成本低,适合高密度 PCB(如细间距芯片封装基板)的表面处理。

三、PCB 环保表面处理主流工艺对比:类型、优势、缺点与应用场景

目前市场上成熟的 PCB 环保表面处理工艺主要包括无铅喷锡、沉金(化学镍金)、OSP、沉银、浸锡五种,不同工艺在性能、成本、环保性上存在差异,企业需根据 PCB 的应用场景(如终端产品类型、工作环境)、组装要求(如焊接方式、细间距需求)及成本预算选择适配工艺。以下为各工艺的详细对比:

(一)无铅喷锡工艺:高性价比的通用型选择

• 核心优势:

a. 焊接性优异:锡合金层与焊锡兼容性好,润湿性强,适合波峰焊与回流焊两种焊接方式;

b. 成本适中:工艺成熟,设备投入与原材料成本低于沉金、沉银,适合中低端 PCB 批量生产;

c. 防护性稳定:锡层厚度可控,能有效隔绝氧化,PCB 储存周期可达 6 个月以上(在干燥环境下)。

• 主要缺点:

a. 平整度有限:热风整平过程中易出现 “锡厚不均”,不适合细间距(如 0.3mm 以下)焊点的 PCB;

b. 高温敏感性:无铅锡合金熔点高,PCB 经喷锡后需避免反复高温冲击,否则易出现锡层开裂。

• 典型应用场景:消费电子(如电视、路由器的 PCB)、电源板、工业控制 PCB 等对平整度要求不高、追求成本性价比的产品。

(二)沉金工艺(化学镍金):高精度与高可靠性的代表

• 核心优势:

a. 平整度极高:化学沉积形成的镍金层均匀致密,表面粗糙度低,适合 0.2mm 以下细间距焊点、BGA(球栅阵列封装)芯片的 PCB;

b. 耐腐蚀性与导电性优异:金层化学稳定性强,能在潮湿、恶劣环境下长期使用,同时金的导电性好,适合高频 PCB(如 5G 基站 PCB);

c. 储存周期长:在干燥环境下,沉金 PCB 的储存周期可达 12 个月以上,无需担心氧化问题。

• 主要缺点:

a. 成本高:镍、金原材料价格昂贵,工艺步骤多(需两次化学沉积),生产周期长,成本约为无铅喷锡的 2-3 倍;

b. 镍层风险:若镍层厚度不足或存在针孔,铜离子可能扩散至金层形成 “铜金合金”,导致焊接不良。

• 典型应用场景:高端电子设备(如手机主板、笔记本电脑 PCB)、汽车电子(如车载雷达 PCB,需耐高低温)、医疗设备 PCB(需高可靠性与耐腐蚀性)。

(三)OSP 工艺:高密度 PCB 的低成本环保选择

• 核心优势:

a. 环保性最优:无金属镀层,无重金属排放,工艺过程仅使用有机保护剂,废水处理简单,符合最严格的环保法规;

b. 适配高密度 PCB:有机膜厚度极薄(0.2-0.5μm),不影响 PCB 的线宽线距,适合细间距(如 0.15mm 以下)、微孔(孔径 0.2mm 以下)的高密度 PCB;

c. 成本低:工艺步骤少(仅清洁、活化、浸膜、干燥),设备投入与原材料成本仅为沉金的 1/5,适合大批量生产。

• 主要缺点:

a. 耐环境性差:有机膜怕高温、高湿,PCB 储存周期短(通常为 3 个月以内,需真空包装),且组装时若焊接温度过高或时间过长,有机膜易分解失效;

b. 不适合多次焊接:有机膜在一次焊接后会被破坏,无法进行二次焊接(如返修时的补焊)。

• 典型应用场景:电脑主板(高密度、大批量生产)、服务器 PCB、平板显示器 PCB 等对环保性与密度要求高,且无需二次焊接的产品。

(四)沉银工艺:平衡性能与成本的中间选择

• 核心优势:

a. 焊接性与平整度兼顾:银层的焊接润湿性接近金层,且表面平整度优于无铅喷锡,适合 0.2-0.3mm 间距的 PCB;

b. 成本低于沉金:银的价格低于金,工艺步骤仅需一次化学沉积(无需镀镍),成本约为沉金的 1/2;

c. 工艺简单:与沉金相比,无需镀镍环节,生产周期短,设备维护难度低。

• 主要缺点:

a. 易硫化变色:银层在含硫环境下(如工业大气、橡胶制品附近)易形成硫化银(Ag₂S),导致焊接性下降,需真空包装储存;

b. 迁移风险:银离子在高温高湿环境下可能发生 “电迁移”,导致 PCB 线路短路,不适合高压 PCB。

• 典型应用场景:中高端消费电子(如平板电脑 PCB)、智能家居设备 PCB 等对平整度有要求,且成本预算介于无铅喷锡与沉金之间的产品。

(五)浸锡工艺:小众但适配特定场景的选择

• 核心优势:

a. 焊接性稳定:锡层与焊锡同材质,兼容性极佳,适合对焊接可靠性要求高的场景;

b. 无铅环保:采用纯锡或无铅锡合金,符合环保法规,且无银层的硫化问题;

c. 适配细间距:浸锡工艺的表面平整度优于无铅喷锡,可用于 0.25mm 左右间距的 PCB。

• 主要缺点:

a. 储存周期短:纯锡层易氧化,需在 1 个月内完成组装,否则需重新清洁处理;

b. 工艺兼容性低:浸锡后的 PCB 不适合与 OSP、沉金工艺的 PCB 混装,易出现焊接温度不匹配问题。

• 典型应用场景:军工电子(对焊接可靠性要求极高)、小众定制化 PCB(如测试治具 PCB)等场景。

四、PCB 环保表面处理工艺的行业趋势:法规驱动与技术升级

随着全球电子行业对 “绿色生产” 与 “高性能” 的双重追求,PCB 环保表面处理工艺正朝着 “更环保、更薄化、更适配新兴场景” 的方向发展,核心驱动因素与趋势可概括为三点:

(一)环保法规趋严:推动工艺向 “无氰、无重金属” 升级

早期沉金工艺多采用氰化金钾作为金盐,氰化物具有剧毒,虽在生产中可通过严格管控降低风险,但仍存在废水处理成本高、安全隐患大的问题。近年来,欧盟 REACH 法规、中国《新污染物治理行动方案》等进一步限制有毒有害物质的使用,推动无氰沉金工艺成为主流 —— 无氰金盐(如亚硫酸金钠)毒性低,废水处理难度小,且镀层性能与氰化工艺相当,目前已在手机、汽车电子等高端 PCB 领域实现规模化应用。

同时,针对 OSP 工艺的 “有机保护剂 VOC 排放” 问题,行业正研发低 VOC、可降解的 OSP 保护剂,未来环保性将进一步提升;沉银工艺则通过在银层表面添加 “防硫化涂层”,解决银层易变色的问题,拓展其应用场景。

(二)终端需求升级:适配高密度、高温、高频场景

5G 通信、新能源汽车、人工智能等领域的发展,对 PCB 提出 “高密度、耐高温、高频” 的新要求,直接推动表面处理工艺的技术升级:

• 高密度需求:随着 PCB 线宽线距从 0.1mm 向 0.05mm 甚至更小尺寸发展,传统 OSP 工艺的有机膜厚度已无法满足 “不影响线路绝缘” 的要求,行业正研发 “超薄 OSP 膜”(厚度 0.1-0.2μm),同时优化沉金工艺的镀层均匀性,确保细间距焊点的可靠性;

• 高温需求:新能源汽车 PCB 需在 - 40℃至 150℃的温度范围内长期工作,传统无铅喷锡工艺的锡层在高温下易软化,行业正采用 “高温无铅锡合金”(如 Sn-Ag-Cu-Ni 合金,熔点提升至 220℃以上),或通过 “沉金 + 镍磷合金层”(镍磷合金耐高温性优于纯镍)提升镀层的高温稳定性;

• 高频需求:5G 基站 PCB 的工作频率达 3GHz 以上,要求表面处理工艺的 “信号损耗低”,金层的导电性与低损耗特性使其成为首选,同时行业正研发 “薄金厚镍” 工艺(金层 0.05μm、镍层 20μm),在保证性能的同时降低成本。

(三)成本与效率优化:推动工艺自动化与国产化

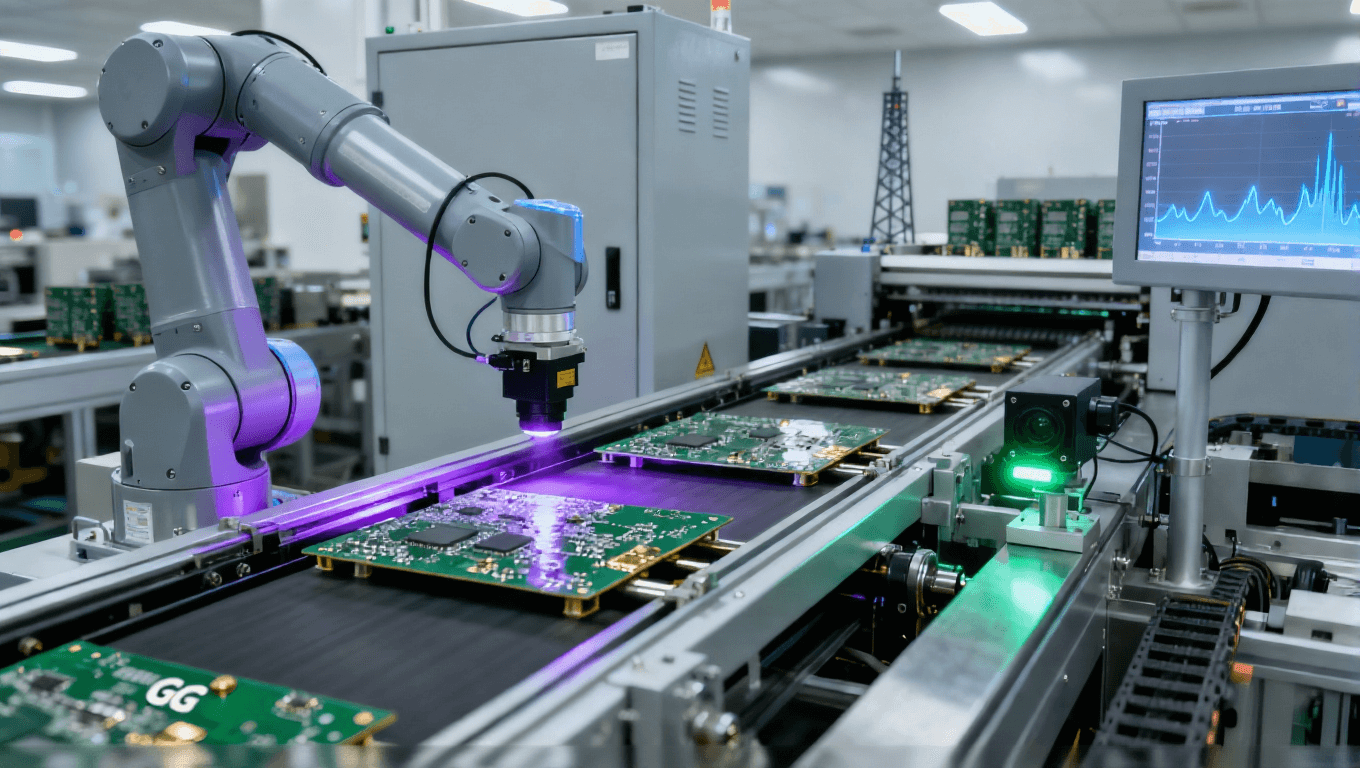

PCB 行业竞争激烈,企业对 “降本增效” 的需求迫切,推动环保表面处理工艺向 “自动化、国产化” 发展:

• 自动化生产:传统沉金、无铅喷锡工艺依赖人工操作,易出现镀层不均问题,目前主流企业已引入 “全自动化学沉积线”“智能热风整平系统”,通过 PLC(可编程逻辑控制器)控制温度、时间、溶液浓度等参数,提升工艺稳定性与生产效率,同时减少人工成本;

• 原材料国产化:早期无铅锡合金、无氰金盐等原材料依赖进口,价格高且供应不稳定,近年来国内企业已实现无铅锡合金(如 Sn-Ag-Cu 合金)、无氰金盐的国产化量产,原材料成本降低 10%-20%,推动环保表面处理工艺的普及。

五、企业 PCB 环保表面处理工艺选型指南:从需求到落地的关键步骤

对 PCB 生产企业或终端产品厂商而言,选择合适的环保表面处理工艺需综合 “应用场景、性能要求、成本预算、环保合规” 四大因素,避免盲目追求 “高端工艺” 或 “低成本工艺”,以下为具体选型步骤:

步骤 1:明确 PCB 的应用场景与环境要求

首先需确定 PCB 的终端产品类型及工作环境,核心关注三个维度:

• 温度环境:若用于新能源汽车、工业控制设备(需耐高温),优先选择沉金(镍金层耐高温)、高温无铅喷锡;若用于消费电子(常温环境),可选择 OSP、沉银;

• 湿度与腐蚀性环境:若用于户外设备(如基站 PCB,需耐潮湿)、医疗设备(需耐消毒水腐蚀),优先选择沉金(金层耐腐蚀性强);若用于室内干燥环境(如电脑主板),可选择 OSP、无铅喷锡;

• 储存与组装周期:若 PCB 生产后需长期储存(如 6 个月以上)或跨地区运输,优先选择沉金(储存周期长);若生产后 1 个月内可完成组装,可选择 OSP、浸锡。

步骤 2:评估 PCB 的设计与组装要求

根据 PCB 的设计参数与组装工艺,确定工艺的适配性:

• 线宽线距与焊点间距:若为高密度 PCB(线宽线距<0.1mm,焊点间距<0.2mm),优先选择 OSP(超薄膜不影响线路)、沉金(平整度高);若为普通密度(间距>0.3mm),可选择无铅喷锡、沉银;

• 焊接方式:若采用回流焊(如 SMT 贴装芯片),沉金、OSP、沉银、无铅喷锡均可;若采用波峰焊(如通孔元件焊接),优先选择无铅喷锡(锡层厚度足,焊接可靠性高);

• 是否需要二次焊接:若需返修补焊(如军工电子、医疗设备),优先选择沉金、无铅喷锡(镀层可承受多次焊接);若无需二次焊接(如大批量消费电子),可选择 OSP(一次焊接后膜层失效)。

步骤 3:平衡成本预算与环保合规

在满足性能与适配性的前提下,结合成本与合规要求选择工艺:

• 成本排序(从低到高):OSP<无铅喷锡<浸锡<沉银<沉金,若为大批量低成本产品(如路由器 PCB),优先选择 OSP、无铅喷锡;若为高端产品(如手机主板),可接受沉金的高成本;

• 环保合规要求:若产品出口欧盟、美国,需确认工艺是否符合 RoHS 2.0、加州 65 号提案等法规,目前主流环保工艺(OSP、无铅喷锡、沉金、沉银)均符合,但需选择无氰、无重金属的原材料(如无氰沉金、无铅锡合金)。

步骤 4:小批量测试验证

选定工艺后,需进行小批量测试,验证工艺的可靠性:

• 性能测试:测试镀层的结合力(如划格试验)、焊接性(如润湿性测试)、耐环境性(如高低温循环试验、盐雾试验);

• 生产兼容性测试:验证工艺与 PCB 前道工序(如蚀刻、阻焊)的兼容性,避免出现镀层脱落、阻焊层起泡等问题;

• 成本核算:通过小批量生产,核算实际的原材料消耗、设备能耗、人工成本,确认工艺的成本是否在预算范围内。

PCB 环保表面处理工艺不仅是企业满足环保法规的 “基础要求”,更是适配电子行业 “高密度、高可靠性、绿色化” 发展的 “核心支撑”。从技术角度看,无铅喷锡凭借高性价比仍是通用场景的主流,沉金在高端场景中不可替代,OSP 在高密度 PCB 领域的应用持续扩大,沉银则作为中间选择平衡性能与成本;从行业趋势看,无氰化、薄化镀层、自动化生产将成为未来的主要方向,进一步推动工艺的环保性、性能与效率升级。

对企业而言,选择 PCB 环保表面处理工艺需避免 “一刀切”,而是结合自身产品的应用场景、设计要求与成本预算,通过 “场景匹配 - 性能评估 - 成本平衡 - 测试验证” 的步骤,选择最适配的工艺 —— 唯有如此,才能在满足环保合规的同时,提升产品竞争力,实现可持续发展。