在PCB制造这行,铜面粗化处理绝对算得上核心工艺。它直接关乎电路板的性能、可靠性和寿命。现在的电子设备越来越小、功能越来越强,对铜面处理的要求也跟着水涨船高。说到底,粗化处理就是在铜表面造出微小的粗糙结构,用物理或化学的办法,让后续的阻焊层、覆盖膜或者镀层更牢地粘在铜上,防止分层、起泡、掉皮这些问题。下面我就带你详细聊聊PCB铜面粗化处理的定义、原理、常用方法、操作流程、影响因素、实际应用还有行业新趋势,让你对这个“幕后英雄”有个透彻的了解。

一、什么是PCB铜面粗化处理?

PCB是所有电子设备的底盘,它的制造过程很繁琐,而铜面处理这一环尤其关键。所谓粗化,就是用一套专门的工艺,在铜表面制造出微米级甚至纳米级的粗糙度。这样一来,铜层和后续材料的结合力更强,电气性能和抗环境能力也会提高。不少高频PCB和柔性板都靠粗化处理来稳定信号、防止阻抗乱跳,同时也增强耐热和抗化学腐蚀。

粗化处理的终极目标其实很简单:让附着力更强,提升板子的可靠性,防止氧化腐蚀,还能让后续工艺(比如电镀或层压)做得更顺。反过来说,如果这一步马虎了,后面装配或者使用时就可能掉焊点、短路、甚至绝缘失效。所以,虽然粗化处理平时不显山不露水,但在PCB制造里,它就是那个“隐形守护者”,少了它不行。

二、铜面粗化处理的原理

铜面粗化的原理其实很直观:就是把原本光滑的铜表面变得“有点毛”,增加机械咬合力,让后续材料更容易牢牢抓住铜。微观上看,处理过的铜面布满了细小的突起和凹坑,这些结构不仅有物理锁定作用,还能靠范德华力增加结合强度。

化学粗化一般会用到氧化还原或者蚀刻反应。铜在酸性溶液中会被氧化,表面生成一层铜氧化物,然后蚀刻剂再选择性地把一部分溶解掉,形成微孔结构。比如用硫酸-过氧化氢混合液,铜离子被氧化,表面慢慢变粗糙。

物理方法则包括机械研磨、喷砂或等离子体处理。简单来说,就是直接靠外力在铜面上“划拉”出坑坑洼洼。虽然物理方法直接,但现实中化学方法更普遍,因为它能做到更均匀、可控的粗糙度,适合大批量生产。

粗化效果咱们一般用Ra值(表面粗糙度)来衡量,0.5-2.0微米比较理想。Ra太高会影响电气性能,太低粘不牢。还有一点,粗化用的化学品得符合环保法规,比如RoHS、WEEE,不能用太多有害物质。

三、常见的铜面粗化处理方法

粗化方法其实有不少,怎么选主要看产品类型、成本和环保要求。

化学蚀刻法:最常用。先把铜面清洗干净,然后浸到酸性或碱性蚀刻液里——常见的有过硫酸钠、氯化铜或硫酸-过氧化氢。铜跟溶液反应,表面被刻出无数微孔。优点是效率高、便宜,粗糙度也均匀,就是得处理好废液,环保压力大。

机械研磨法:用砂纸、刷子或喷砂机在铜面上“磨”。这法子简单,适合厚铜板或硬板,不过可能留下应力和划痕,不太适合高密度精细线路。现在高密度板基本不用它,化学方法更主流。

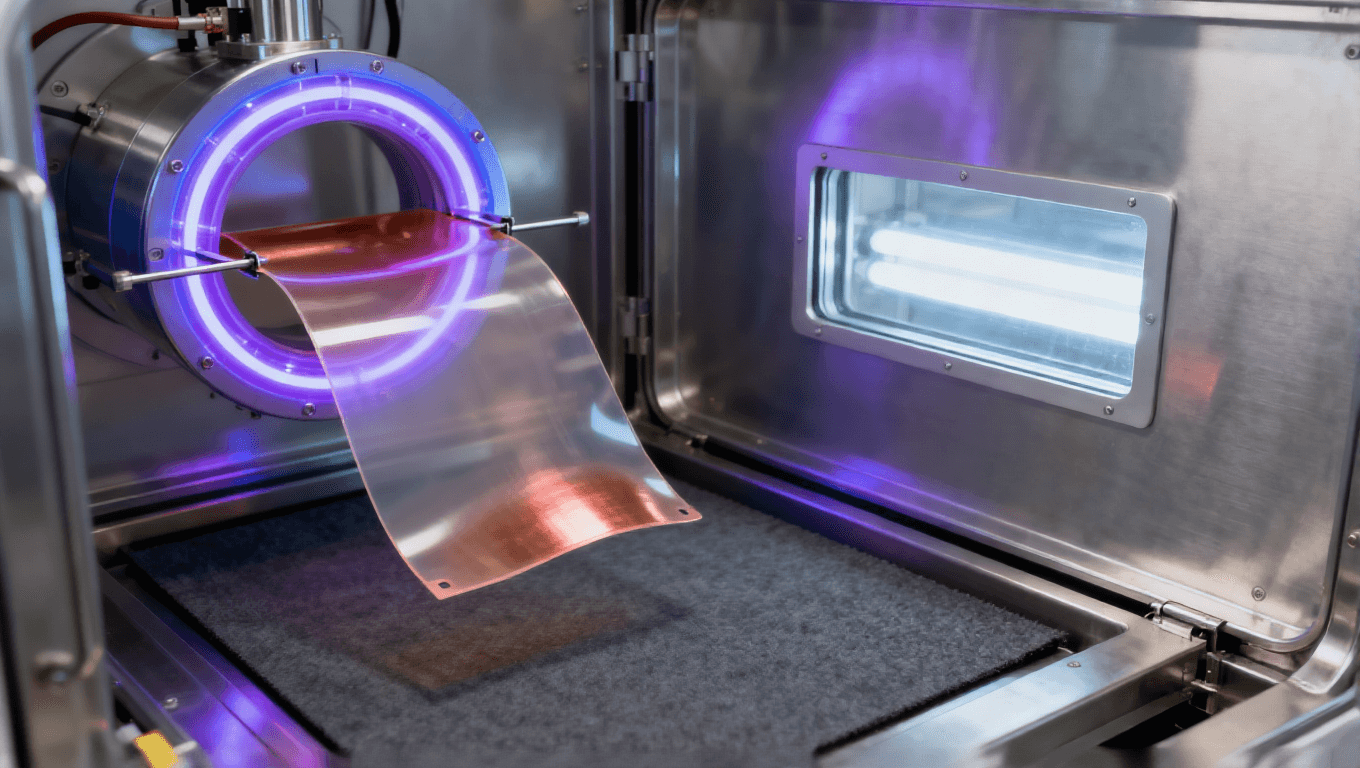

等离子体处理法:用等离子体(比如氧等离子体)轰击铜面,靠物理和化学反应一起把表面“打毛”。这技术温度低,适合柔性板和高频板,没化学残留,就是设备贵,速度也慢。

电化学粗化法:让铜作阳极,通电后在电解液里表面氧化,形成粗糙层。精度高,可控性强,但对电流电压要求高。

微蚀刻法:其实是化学蚀刻的升级版,用温和的蚀刻剂(比如过硫酸铵),能造出更细腻的粗糙结构,适合高精度板,比如HDI板,对线路损伤小,附着力还更好。

每种方法各有千秋,选哪种得看板子类型、批量和环保要求。大批量用化学蚀刻最划算,高端板就更适合等离子体处理。

四、铜面粗化处理的操作步骤

以化学蚀刻法为例,整个流程大概是这样:

1. 前处理清洁:先用碱性脱脂、酸洗或超声波把铜面彻底洗干净,去掉油污、氧化物和灰尘。清洁不彻底,后面都白搭。一般洗5-10分钟,温度控制在40-60°C。

2. 粗化处理:把PCB泡进粗化液(多是酸性蚀刻剂),控制好温度、时间和浓度。比如50°C泡2-5分钟,铜面就能变出理想的微米级粗糙度。要不停搅拌,让反应均匀。做完后,铜面颜色会变暗棕或黑色,说明氧化层形成了。

3. 中和和清洗:粗化完马上泡进碱性中和液,停掉蚀刻,再用去离子水冲多遍,保证表面没残留。这个环节很关键,不然后续容易出问题。

4. 干燥和检查:冲洗后用热风或红外干燥,彻底去水。然后用显微镜或粗糙度仪测Ra值,通常要求在0.8-1.5微米。还要做附着力测试,比如贴胶带扯一扯,看看处理效果。

5. 后续工艺衔接:粗化完,直接进入阻焊、电镀或层压等工序。粗糙表面能让阻焊层更容易粘牢,也不容易起泡。

整个流程最好用自动化设备搞,效率高、参数也容易控制,能保证每一批板子效果一致。

五、影响铜面粗化处理效果的关键因素

影响粗化效果的因素不少,关键得盯住这些点:

化学试剂的类型和浓度:蚀刻剂配得太浓,表面太毛,电气性能反而受影响;太稀了粗化不够,粘不牢。常用的试剂得定期换新,保持效果。

处理时间和温度:时间短处理不彻底,太久铜层就被腐蚀多了。温度一般控制在30-60°C,太高易分解溶液。典型参数是3分钟、50°C,Ra值大约1.0微米。

铜面的原始状态:铜的纯度、厚度、形态都会影响粗化均匀性。比如电解铜比压延铜更容易粗化,薄铜层得小心别穿透了。

环境条件:pH值、搅拌速度、空气质量都要注意。酸性强蚀刻快,搅拌能让反应更均匀,无尘环境能减小污染。

设备和操作:设备材质要耐酸,操作熟练也很重要。自动化设备能减少人为误差,效果更稳定。

通过实验和SPC(统计过程控制),可以把这些参数调到最佳,比如用DoE(实验设计)方法找出最优组合。

六、铜面粗化工艺的应用和优势

铜面粗化处理用得非常广泛,不管是刚性板、柔性板、HDI还是IC载板,都少不了它。主要有这些好处:

增强附着力:多层板靠它保证内层铜和绝缘层粘得牢,防止分层。汽车电子用的PCB要经得起振动和温度循环,粗化处理能显著提升可靠性。

改善电镀效果:粗糙表面给后续镀层更多“抓手”,让镀金或镀锡更均匀致密,减少空洞和缺陷。

提升阻焊层性能:阻焊层在粗糙表面上更耐刮、耐腐蚀,组装时焊桥也少。

支持高频应用:高频板对表面粗糙度有要求,粗化处理能优化信号传输,减少损耗和阻抗波动,适合5G、雷达等领域。

环保和成本优势:新一代粗化工艺更环保,比如用无氰化物试剂,减少废水处理成本。粗化效率高还能减少废品率,长期算下来能省不少钱。

七、行业发展趋势

随着电子行业追求小型化、绿色制造,PCB铜面粗化工艺也跟着升级。现在有这几个趋势:

更环保:环保法规越收越紧,行业开始用无卤素、无重金属的粗化剂,比如生物基或者水基蚀刻液,减少碳足迹。

高精度:HDI和IC载板要求纳米级控制,不能影响细线路。干法工艺比如等离子体、激光粗化越来越受重视,能做出更细致的表面。

自动化和智能化:工业4.0推动工艺集成IoT、AI,能实时监控、自动调整溶液参数,保持效果一致。

一体化:粗化和其他工艺(比如防氧化)结合,简化流程。有些新工艺能在粗化时顺便加保护层,效率提升不少。

材料创新:新型铜合金和复合材料出现后,粗化工艺也得适应,比如针对高频材料用低粗糙度处理。

未来几年,5G、物联网、电动车快速发展,会让PCB行业对高效粗化工艺的需求持续增长,到2030年预计年复合增长率有6%。

八、结语

说到底,PCB铜面粗化处理虽然看起来不起眼,却是电路板制造里不可少的关键环节。它通过简单的“打毛”工艺,让板子的附着力、性能和寿命都有了质的提升,广泛应用于消费电子、汽车、航空航天等领域。本文详细讲了它的原理、方法、操作、影响因素和应用,希望能让你对这项工艺有个系统认识。现在,粗化工艺正在向绿色、高精度、智能化方向升级,给PCB行业注入了新活力。对企业来说,持续优化粗化处理,不但能提升产品质量,还能增强市场竞争力。建议实际生产时结合需求选合适的方法,多关注行业动态,才能在未来竞争中立于不败之地。