电路板(PCB)作为电子设备的核心组件,其质量直接影响到产品的性能和可靠性。然而,在电路板的生产和使用过程中,板弯板翘问题屡见不鲜。板弯板翘是指电路板因各种原因出现的不平整现象,包括弯曲(整体变形)和翘曲(局部隆起或凹陷)。这些问题不仅影响电路板的装配精度,还可能导致元器件焊接不良、信号传输故障,甚至缩短产品寿命。据统计,在电子制造缺陷中,板弯板翘相关的问题占比高达15%以上,尤其在多层板和高密度互联板中更为突出。因此,板弯板翘矫正工艺成为电子制造中不可或缺的关键环节。

板弯板翘矫正工艺是一系列针对电路板变形问题的修复技术,旨在通过物理、热学或化学方法恢复电路板的平整度,确保其符合设计规范。随着电子产品向轻薄化、高集成度方向发展,电路板的尺寸和层数不断增加,板弯板翘问题愈发复杂,对矫正工艺提出了更高要求。本文将深入探讨板弯板翘的成因、矫正工艺的原理与方法、实际应用案例以及未来发展趋势,帮助读者全面理解这一工艺,并为行业实践提供参考。

板弯板翘的成因分析

要有效实施矫正工艺,首先需了解板弯板翘的产生原因。电路板的变形通常由多种因素共同作用导致,主要包括材料特性、制造工艺和环境条件等方面。

材料因素

电路板的基础材料如覆铜板(CCL)由树脂、玻璃纤维和铜箔组成,这些材料的热膨胀系数(CTE)不一致是导致板弯板翘的主要原因。例如,树脂的热膨胀系数较高,而铜箔较低,在温度变化时,不同层间会产生内应力,引发变形。此外,材料储存不当(如受潮或暴露在极端环境中)也会导致吸湿膨胀或收缩,加剧翘曲。在高频电路板中,使用特殊介质材料(如聚四氟乙烯)可能进一步增加变形的风险,因为这些材料对温度更敏感。

制造工艺因素

在电路板制造过程中,多个环节可能引入应力,导致板弯板翘。层压工艺是常见诱因:当多层板压合时,如果温度、压力或时间控制不当,各层材料无法均匀粘合,内部残留应力会逐渐释放,形成翘曲。钻孔和蚀刻工序也可能造成局部变形,例如钻孔时的机械冲击或蚀刻不均会导致材料去除不平衡,引发弯曲。此外,焊接过程(如回流焊)中的高温会使电路板经历热循环,如果冷却速率不均衡,极易产生永久性变形。据统计,约30%的板弯板翘问题源于焊接工艺不当。

环境与使用因素

电路板在使用过程中,环境温湿度变化、机械负载或振动都可能加剧变形。例如,在汽车电子或工业设备中,电路板长期处于高温高湿环境,材料老化会加速翘曲。同时,装配时的机械固定不当(如螺丝过紧)也可能引入外部应力,导致局部翘曲。这些因素不仅影响电路板的即时性能,还可能引发长期可靠性问题,如裂纹或断路。

理解这些成因为矫正工艺提供了基础。通过针对性分析,我们可以选择最合适的矫正方法,提高修复效率。接下来,我们将详细探讨板弯板翘矫正工艺的具体技术。

板弯板翘矫正工艺的原理与方法

板弯板翘矫正工艺的核心原理是通过施加外部力或能量,平衡电路板内部的应力,恢复其平整度。常用的矫正方法包括热矫正、机械矫正和化学矫正等,每种方法各有优缺点,适用于不同场景。在实际应用中,往往需要结合多种技术以达到最佳效果。

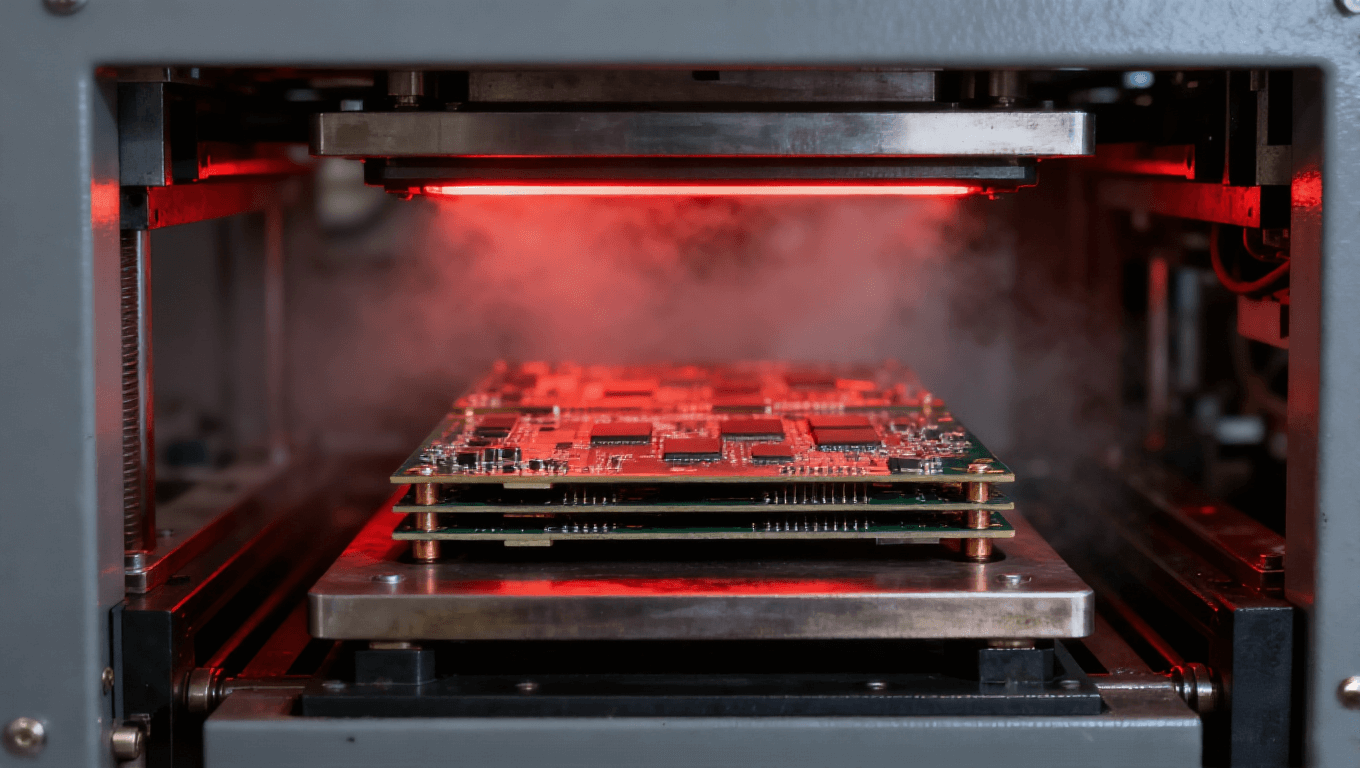

热矫正工艺

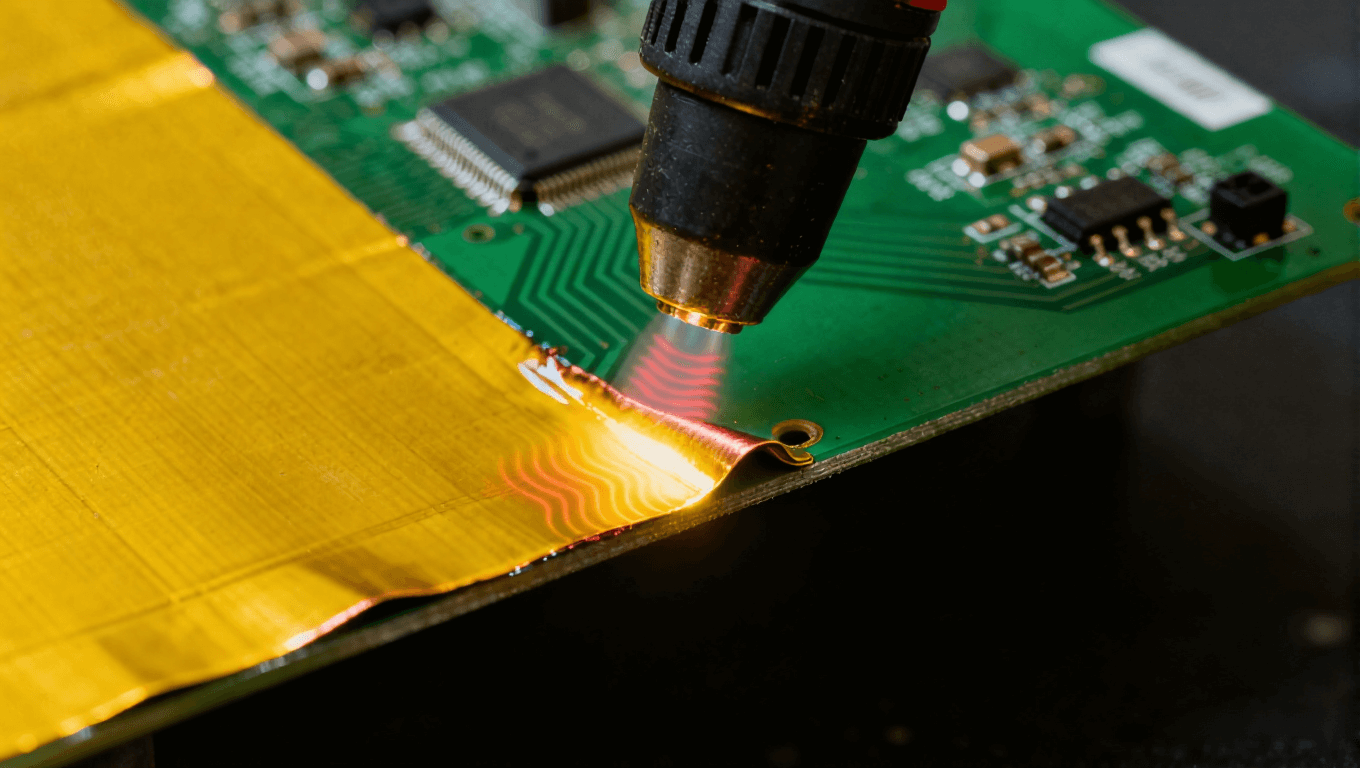

热矫正是利用热量软化电路板材料,通过控制温度消除内应力,从而实现平整化的方法。这种方法适用于因热应力引起的翘曲,尤其在回流焊或层压后的问题处理中效果显著。

热矫正的具体步骤包括:首先,将电路板放置于专用热压设备中,设备通常包括加热板、压力机构和温控系统。然后,逐步升温至材料玻璃化转变温度(Tg)附近(例如,对于FR-4材料,Tg约在130-140°C),使树脂软化但未熔化。在此期间,施加均匀压力(通常为0.5-2MPa),迫使电路板恢复平整。保压一段时间后,缓慢降温至室温,以确保应力均匀释放。整个过程中,温度曲线和压力参数需精确控制,避免过热导致材料降解或新的变形。

热矫正的优点是非侵入性强,能处理大面积翘曲,但缺点是设备成本高,且对温度敏感的材料(如柔性电路板)可能不适用。在实际生产中,热矫正常与在线检测系统结合,实时监控变形量,提高精度。

机械矫正工艺

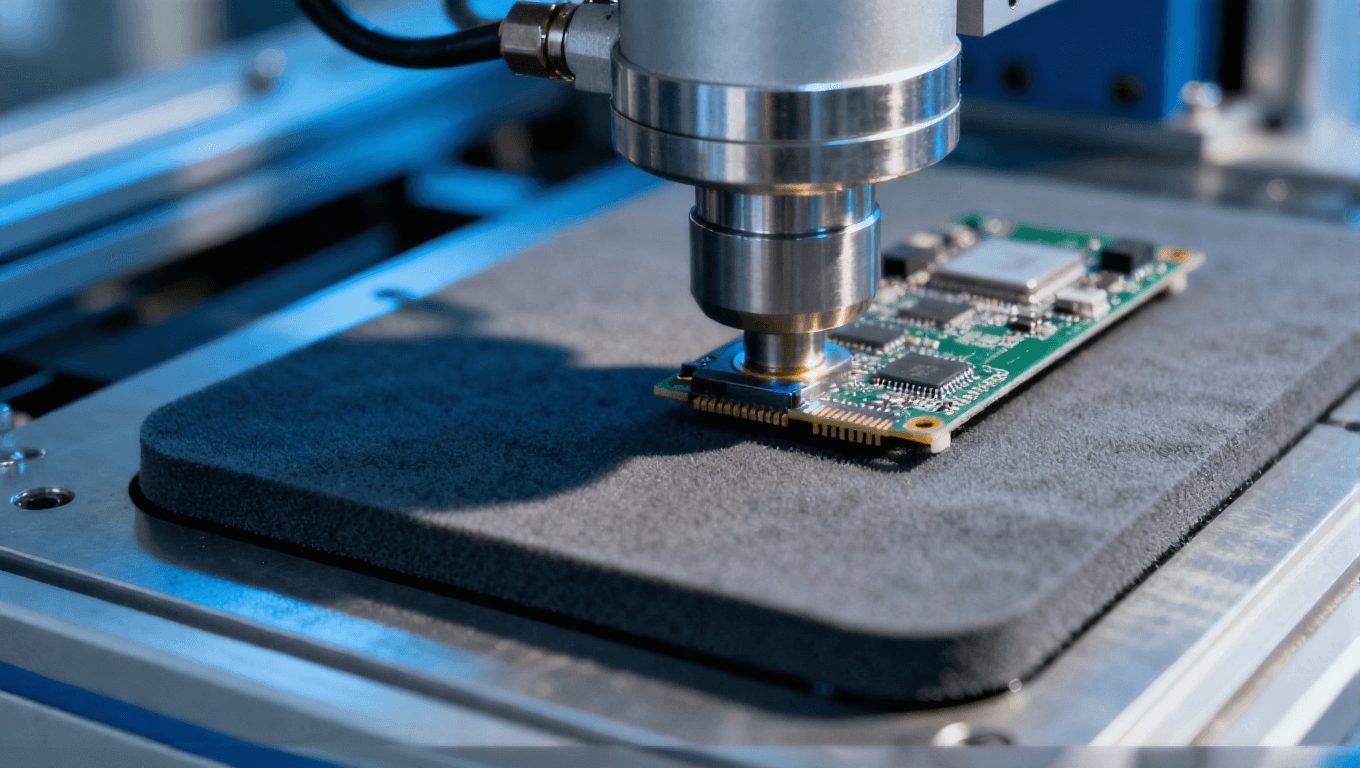

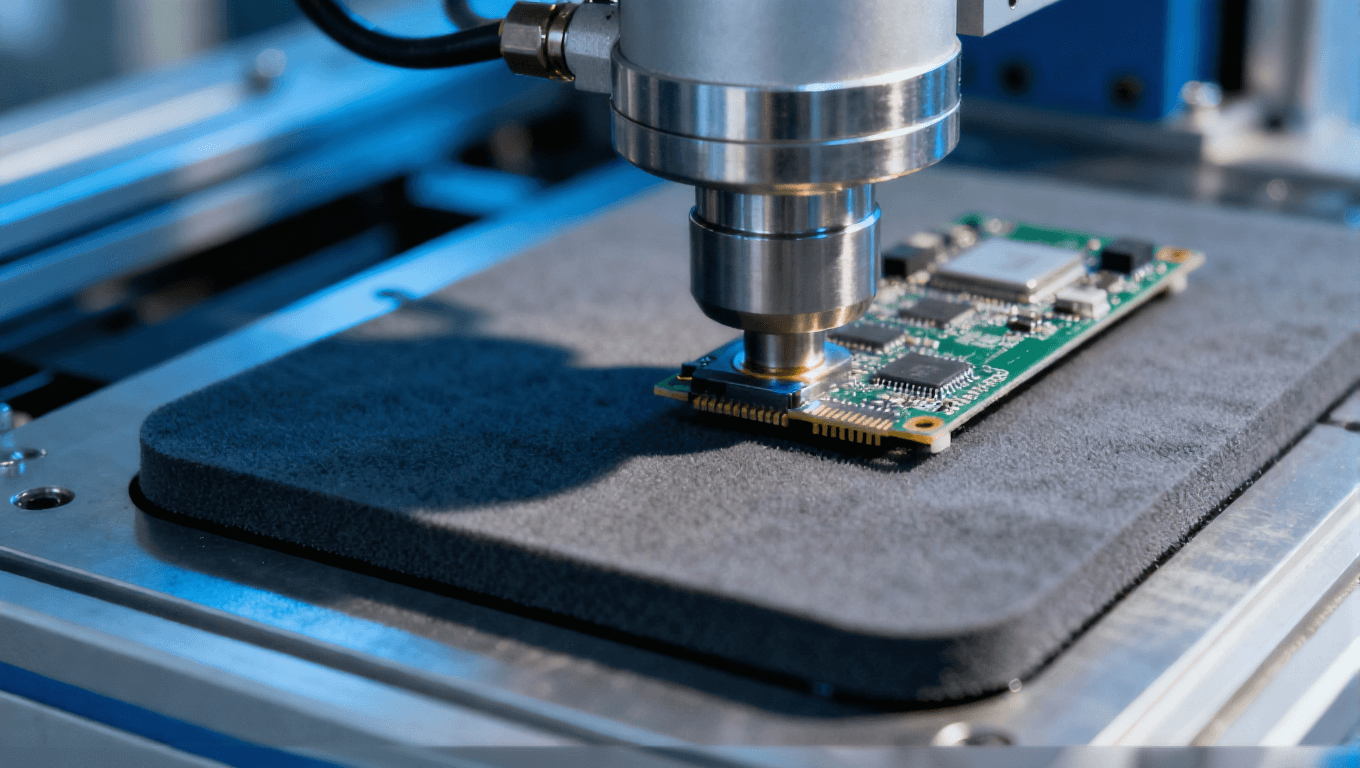

机械矫正是通过物理外力直接校正电路板变形的方法,适用于轻度至中度的弯曲或翘曲。这种方法简单易行,成本较低,广泛应用于中小型企业。

机械矫正的常见设备包括平整机、滚压机或夹具。操作时,将电路板固定于矫正平台,通过滚轮或压头施加反向力,逐步压平变形区域。例如,对于整体弯曲,可使用三辊矫正机,电路板通过多个滚轮时,受交替应力作用而恢复平整。对于局部翘曲,则采用点压方式,针对隆起部位施压。关键参数包括压力大小、作用时间和矫正速度,这些需根据电路板厚度和材料硬度调整。通常,压力过大会导致微裂纹,因此需进行试验优化。

机械矫正的优点是快速高效,但可能引入表面损伤,如划痕或铜箔断裂。因此,矫正后常需配合视觉检测或应力测试,确保无额外缺陷。在高端应用中,机械矫正与自动化机器人结合,实现高精度操作。

化学矫正工艺

化学矫正是利用化学试剂调整电路板材料性能,以减轻内应力的方法。这种方法较少单独使用,多作为辅助手段,适用于因吸湿或树脂固化不均引起的翘曲。

化学矫正的典型过程包括:将电路板浸入特定溶液(如去离子水或专用润湿剂)中,通过渗透作用平衡材料湿度,减少吸湿变形。另一种方法是使用低粘度树脂填充微孔,强化薄弱区域。例如,在多层板中,可通过真空浸渍工艺注入环氧树脂,填补层间空隙,增强整体稳定性。化学矫正后,需进行干燥和固化处理,以锁定效果。

化学矫正的优点是能处理微观变形,但对环境和操作要求高,需严格控制试剂浓度和浸泡时间,避免腐蚀或污染。通常,这种方法与热矫正或机械矫正结合,形成复合工艺,提升整体矫正率。

复合矫正与创新工艺

随着技术进步,复合矫正工艺日益普及,它整合了热、机械和化学方法的优势,针对复杂变形提供定制化解决方案。例如,先通过热矫正软化材料,再用机械压力平整,最后用化学处理稳定结构。这种组合能处理高达90%的严重翘曲案例。

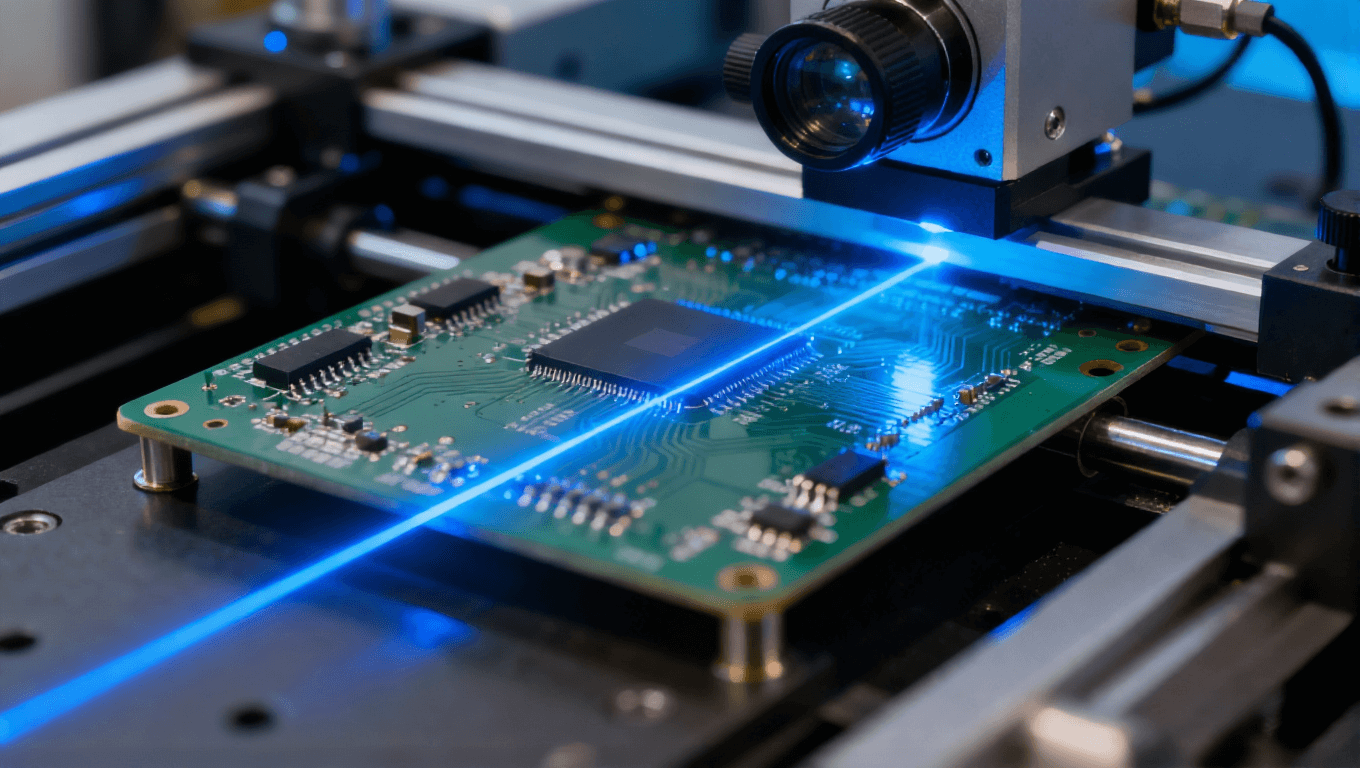

此外,新兴技术如激光矫正和智能材料应用正推动工艺革新。激光矫正使用高能激光束局部加热,精准消除应力,适用于高密度电路板;智能材料则通过在电路板中嵌入形状记忆合金,实现自适应平整。这些创新虽处于研发阶段,但已显示出巨大潜力,未来可能成为行业标准。

在选择矫正工艺时,需综合考虑变形程度、电路板类型和生产成本。例如,对于消费电子产品,机械矫正可能足够;而对于航空航天或医疗设备,则需采用高精度热矫正。无论哪种方法,矫正前后都应进行严格检测,包括平面度测量和应力分析,以确保质量。

实际应用案例与效果分析

板弯板翘矫正工艺在电子制造中具有广泛应用,以下通过几个典型案例说明其实际效果和价值。

案例一:智能手机多层板翘曲矫正

某智能手机制造商在生产中发现,其高端机型的多层电路板在回流焊后出现整体翘曲,变形量达0.5mm,导致摄像头模块装配失败。分析原因为层压工艺中温度不均,残留内应力。采用热矫正工艺:使用热压设备,在140°C下施加1MPa压力,保压10分钟后缓慢冷却。矫正后,翘曲量降至0.1mm以内,符合装配标准。同时,通过优化层压参数,预防了复发,产品良率提升20%。

案例二:工业控制板局部弯曲修复

一家工业自动化公司的控制板在长期使用后出现局部弯曲,引发连接器松动。原因为环境振动和机械固定不当。选择机械矫正:使用定制夹具对弯曲区域施加点压,配合应力检测仪监控。矫正后,电路板平整度恢复,并通过振动测试验证了可靠性。这一过程成本低、周期短,帮助企业避免了批量更换损失。

案例三:汽车电子板复合矫正应用

在汽车电子领域,一块发动机控制单元(ECU)电路板因温湿度循环导致翘曲和微裂纹。采用复合矫正:先进行化学浸渍处理,填充裂纹;再结合热矫正消除应力。结果,电路板寿命延长30%,满足了汽车行业的高可靠性要求。此案例突出了矫正工艺在极端环境下的适应性。

这些案例表明,板弯板翘矫正工艺不仅能修复缺陷,还能通过根本原因分析预防问题复发。在实际应用中,矫正成功率通常超过85%,但需注意个体差异:例如,柔性电路板或高频板可能需调整参数。总体而言,矫正工艺帮助企业减少废品率、降低成本,并支持可持续发展。

未来发展趋势与挑战

智能化矫正系统将借助人工智能和物联网技术,实现实时监测与自适应调整。例如,通过传感器收集变形数据,AI算法预测最优矫正参数,提高精度和效率。同时,绿色工艺强调环保,如使用水性化学试剂或低温矫正方法,减少能耗和废弃物。集成化则体现在矫正设备与生产线无缝衔接,形成闭环质量控制。

然而,挑战也不容忽视:新材料(如碳基复合材料)的应用可能带来未知变形机制;高精度矫正的设备成本较高,中小企业可能难以承受。为此,行业需加强研发合作,制定标准规范,并推广培训以提升操作技能。

板弯板翘矫正工艺是电子制造中至关重要的环节,它通过科学方法修复电路板变形,保障产品质量和可靠性。本文从成因分析入手,详细介绍了热矫正、机械矫正和化学矫正等主流工艺,并结合实际案例展示了其应用价值。未来,随着技术创新,矫正工艺将更加高效和环保,为电子行业可持续发展提供支撑。企业应重视这一工艺,结合自身需求选择合适方法,以提升市场竞争力。总之,板弯板翘矫正不仅是一门技术,更是品质控制的艺术,值得行业从业者深入探索。