一、引言:电路板金属化工艺的 “精度革命”

电路板作为核心载体,其制造精度直接决定了设备性能。从早期的通孔插装技术到如今的表面贴装技术,电路板的线宽已从毫米级缩减至微米级,甚至纳米级,而这一演进背后,金属化工艺的升级是关键支撑。

传统电路板金属化主要依赖电镀、物理气相沉积(PVD)等技术,但随着 5G 基站、AI 服务器、折叠屏手机等高端设备对 “超细线路(线宽<20μm)”“微小通孔(孔径<50μm)”“深宽比>10:1 沟槽” 的需求激增,传统工艺逐渐暴露短板 —— 电镀易出现 “边缘厚、中心薄” 的沉积不均问题,PVD 在复杂结构表面的覆盖性差,难以满足高精度、高可靠性的制造要求。

正是在这一背景下,原子层沉积电路板金属化工艺凭借 “原子级精度”“超高均匀性” 的独特优势,成为解锁高密度电路板制造的核心技术。它不仅能解决传统工艺的痛点,更推动电路板向 “三维集成”“柔性化” 方向发展,为高端电子制造注入新动能。

二、原子层沉积电路板金属化工艺:原理与核心流程

要理解该工艺为何能实现 “原子级控制”,需先拆解其底层原理 —— 它并非传统的 “批量沉积”,而是通过 “自限制化学反应” 实现 “逐层生长”,每一步都精准控制原子的沉积量,最终形成均匀、致密的金属薄膜。

(一)核心原理:“四步循环” 实现原子级生长

原子层沉积(ALD)的本质是两种或多种化学前驱体在基材表面交替发生反应,利用 “化学吸附饱和性” 实现自限制,具体流程可分为四步:

1. 前驱体吸附:精准 “锚定” 基材表面

向密封的反应腔室中通入第一种金属前驱体(如用于铜金属化的 Cu (hfac)₂、用于银金属化的 Ag (fod)),这些前驱体分子会通过化学键或范德华力,均匀吸附在电路板基材(如 FR-4 树脂、聚酰亚胺柔性基板)表面。由于基材表面的活性位点有限,前驱体分子吸附达到饱和后便不再增加,形成单分子层,这一步直接决定了后续沉积的均匀性。

2. 惰性气体清洗:排除 “干扰因素”

通入惰性气体(如氮气、氩气)吹扫反应腔室,将未吸附的多余前驱体和少量副产物彻底排出。这一步是 ALD 与其他沉积工艺的关键区别 —— 若不清洗,残留的前驱体会与后续气体发生 “气相反应”,生成粉末状杂质,导致金属膜出现缺陷。

3. 反应气体触发:生成金属原子层

通入第二种反应气体(如氢气、氨气、氧气),这些气体与吸附在基材表面的前驱体分子发生化学反应,例如氢气会还原前驱体中的金属离子,生成纯金属原子(如铜原子、银原子),同时产生挥发性副产物(如有机小分子)。这些副产物会再次被惰性气体吹扫排出,最终在基材表面留下一层厚度仅为 “原子级”(0.1-0.5nm)的金属膜。

4. 循环重复:叠加至目标厚度

重复 “前驱体吸附→惰性气体清洗→反应气体触发→惰性气体清洗” 的循环,每完成一次循环,就会在基材表面增加一层原子级金属膜。通过控制循环次数,可精准调节金属膜厚度 —— 例如,若每次循环沉积 0.2nm,要得到 20nm 厚的铜膜,只需重复 100 次循环,误差可控制在 ±1nm 内,这是传统工艺无法实现的精度。

(二)工艺核心要素:决定金属化质量的 “三大关键”

要让原子层沉积在电路板金属化中稳定应用,需重点控制三大要素,缺一不可:

• 前驱体选择:兼顾活性与稳定性

前驱体需满足 “易挥发、易吸附、反应活性高、无毒性” 四大要求。例如,铜金属化中常用的 Cu (acac)₂前驱体,在 150-200℃下即可挥发,且能与氢气高效反应;而银金属化的 Ag (thd) 前驱体,则适合柔性基板的低温沉积,避免高温损伤基材。

• 反应温度控制:适配不同基材特性

电路板基材差异大,FR-4 树脂耐高温性较好(可承受 250℃以上),但柔性聚酰亚胺基板的耐高温上限仅为 200℃。因此,ALD 工艺需根据基材调整温度 —— 柔性基板采用 100-150℃低温沉积,刚性基板可提升至 200-300℃,确保前驱体活性的同时,不破坏基材结构。

• 腔室环境:保证沉积纯度

反应腔室需维持高真空(10⁻⁵-10⁻⁷Pa)和低杂质含量(氧、水含量<1ppm),否则氧气、水汽会与前驱体反应生成氧化物杂质,导致金属膜导电性下降。因此,腔室通常配备分子泵、干燥器等设备,实时监控环境纯度。

三、原子层沉积电路板金属化工艺:四大核心优势

相比传统的电镀、PVD 工艺,原子层沉积电路板金属化工艺在 “精度、兼容性、可靠性” 上形成显著优势,完美适配高端电路板的制造需求:

(一)超高均匀性:解决 “复杂结构金属化难题”

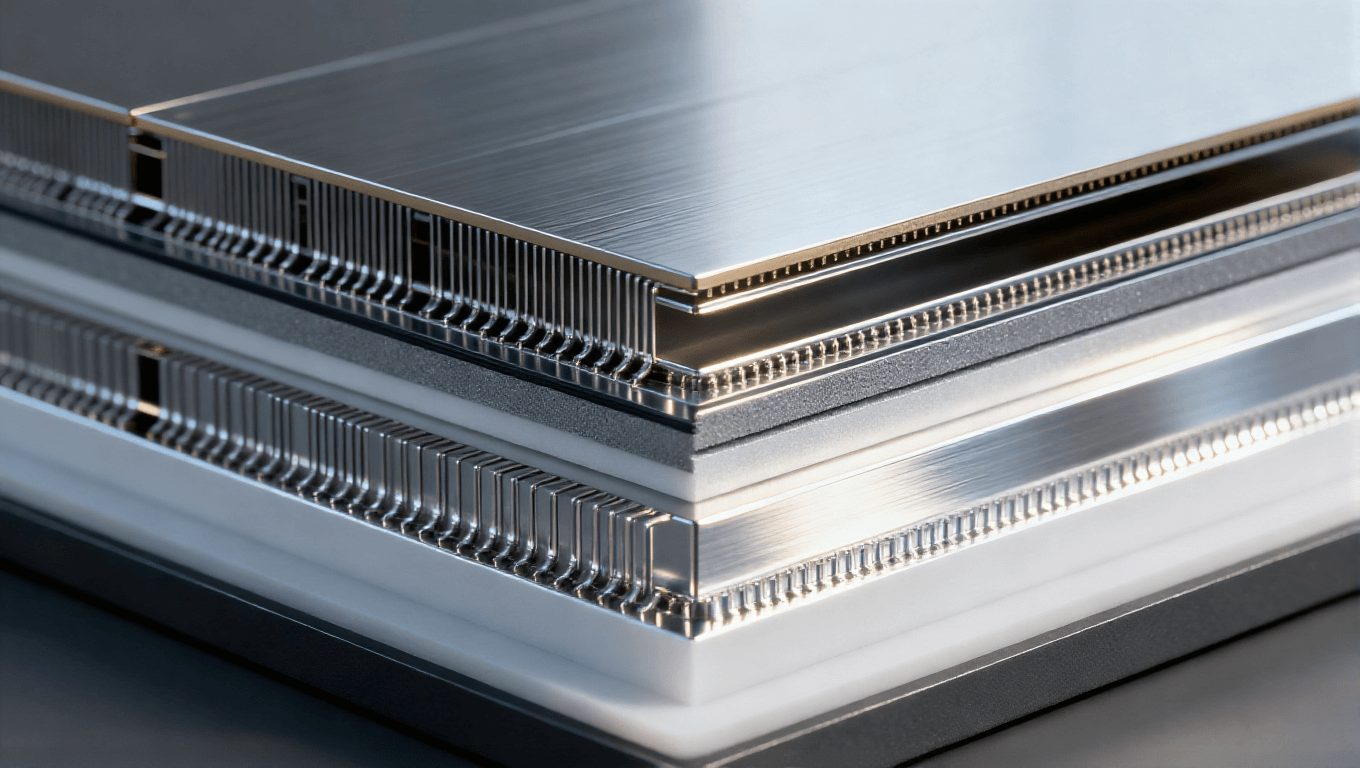

传统电镀工艺中,电流在微小通孔或沟槽的边缘易集中,导致 “边缘金属膜厚、中心薄”,甚至出现中心无金属覆盖的 “空洞”;而 PVD 通过物理溅射沉积,在深宽比>5:1 的结构中,底部沉积厚度仅为表面的 30%,无法满足均匀性要求。

ALD 的 “自限制吸附” 特性则彻底解决这一问题 —— 前驱体分子可渗透至微小通孔、沟槽的每一个角落,只要有活性位点就能吸附,最终沉积的金属膜在不同位置的厚度差异<5%。例如,在孔径 30μm、深宽比 12:1 的电路板通孔中,ALD 沉积的铜膜厚度均匀性可达 98% 以上,而电镀工艺的均匀性仅为 60%-70%,这为高密度互联板(HDI)的 “超细线路 + 微小通孔” 集成提供了可能。

(二)极薄可控:适配 “信号高频化” 需求

5G、AI 设备的信号传输频率已突破 10GHz,传统电路板的金属化层若过厚(如电镀铜膜厚度通常>1μm),会导致 “信号趋肤效应” 增强 —— 高频信号仅在金属表面传输,过厚的金属层不仅浪费材料,还会增加信号衰减和串扰,影响设备性能。

ALD 可精准控制金属膜厚度在 5-50nm 之间,恰好匹配高频信号的 “趋肤深度”(10GHz 信号在铜中的趋肤深度约为 2μm,ALD 的超薄金属层可减少无效金属用量)。同时,超薄金属层还能降低线路间的寄生电容,提升信号传输速度。例如,某手机厂商采用 ALD 铜金属化的 HDI 主板,信号传输延迟较传统电镀工艺降低 15%,满足 5G 毫米波通信的需求。

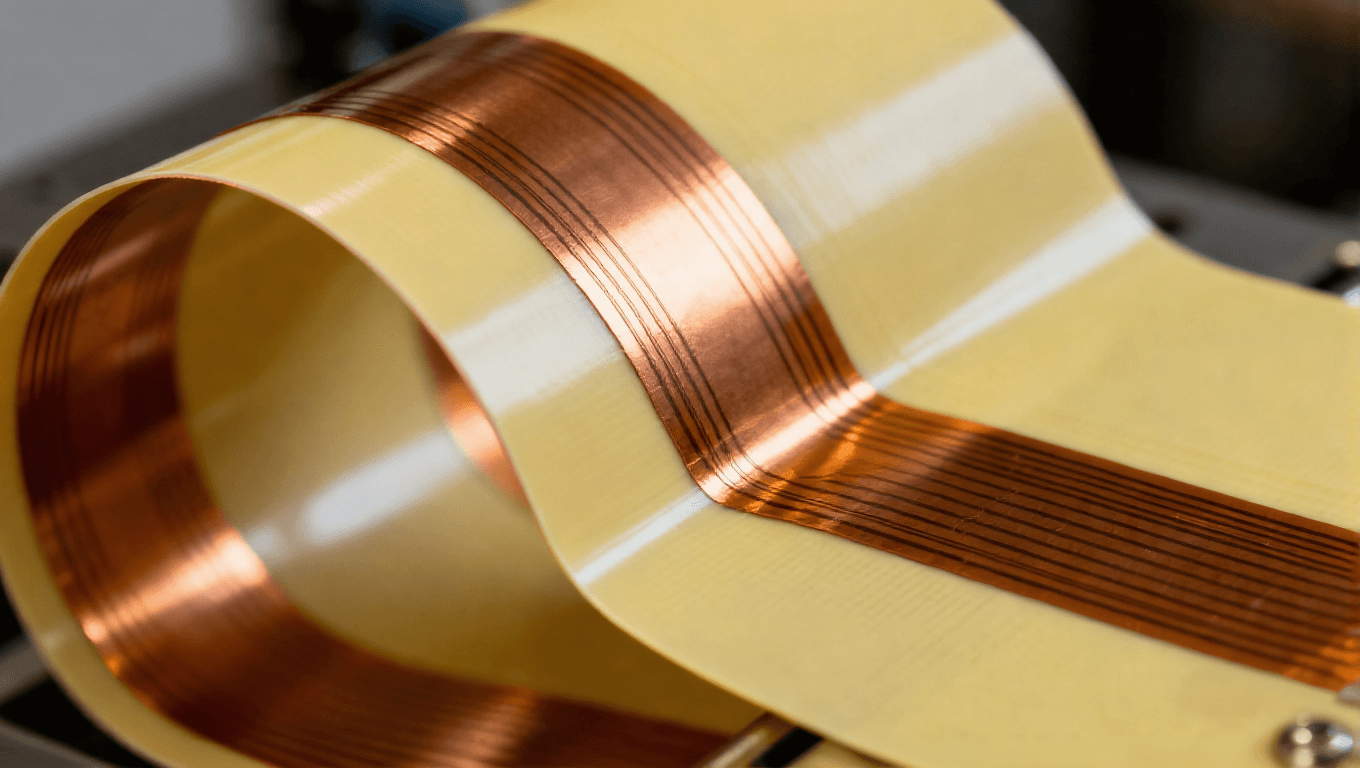

(三)低温兼容:支撑 “柔性电路板” 发展

柔性电路板(FPC)是折叠屏手机、可穿戴设备的核心部件,其基材为聚酰亚胺(PI),耐高温性较差(长期使用温度<200℃)。传统电镀工艺需在 40-60℃下进行,但后续需高温(200-250℃)退火处理,易导致 PI 基材收缩、变形;PVD 的溅射温度虽低,但在柔性基板表面的附着力差,反复弯折后金属膜易脱落。

ALD 工艺可在 100-150℃的低温下完成金属化,无需后续高温处理,完美适配 PI 基材的特性。同时,ALD 金属膜通过化学键与基材结合,附着力可达 50MPa 以上(传统 PVD 金属膜附着力仅为 20-30MPa),经 10 万次弯折测试后,金属膜的电阻变化率<5%,远低于行业 10% 的标准,为柔性电子设备的可靠性提供保障。

(四)高致密性与耐腐蚀性:提升电路板寿命

电路板在使用过程中易受潮湿、化学腐蚀(如汗液、环境中的盐分)影响,导致金属化层氧化、腐蚀,进而引发短路或断路。传统电镀铜膜的致密度较低,存在微小孔隙,易被水汽渗透;而 PVD 金属膜虽致密,但表面易形成氧化层,影响导电性。

ALD 沉积的金属膜为 “无孔隙” 结构,致密度可达 99.9% 以上,能有效阻挡水汽、盐分的渗透。同时,通过 ALD 可在金属膜表面再沉积一层超薄保护层(如 Al₂O₃、TiO₂),进一步提升耐腐蚀性。例如,在湿热环境(温度 85℃、湿度 85%)下进行 1000 小时老化测试,ALD 金属化的电路板腐蚀面积仅为传统电镀工艺的 1/10,使用寿命延长 2-3 倍。

四、原子层沉积 vs 传统工艺:电路板金属化技术对比

为更直观体现原子层沉积电路板金属化工艺的优势,下表从 “沉积精度”“适用场景”“成本” 等核心维度,与传统电镀、PVD 工艺进行对比:

对比维度 | 原子层沉积(ALD) | 传统电镀 | 物理气相沉积(PVD) |

沉积精度(厚度控制) | 原子级(±1nm),均匀性>95% | 微米级(±0.1μm),均匀性 60%-80% | 纳米级(±5nm),均匀性 70%-85% |

适用线路宽度 | <10μm(支持超细线路) | >20μm | 10-20μm |

深宽比适应能力 | >15:1(支持深沟槽 / 微小通孔) | <5:1 | 5-10:1 |

基材兼容性 | 广泛(FR-4、PI、陶瓷均可),低温兼容 | 有限(主要适用于刚性基材) | 中等(柔性基材附着力差) |

金属膜附着力 | 强(化学键结合,>50MPa) | 中等(机械结合,30-40MPa) | 弱(物理结合,20-30MPa) |

生产成本 | 高(设备单价>1000 万元,前驱体贵) | 低(设备单价<200 万元) | 中(设备单价 500-800 万元) |

产能 | 低(批次处理,每小时<50 片基板) | 高(连续生产,每小时>200 片基板) | 中(批次处理,每小时 80-120 片基板) |

主要应用场景 | 高端 HDI、先进封装基板、柔性电路板 | 普通刚性电路板、消费电子主板 | 中高端 HDI、半导体封装引线上 |

五、原子层沉积电路板金属化工艺:三大核心应用场景

目前,原子层沉积电路板金属化工艺虽因成本较高暂未大规模普及,但在 “高端化、精细化” 需求强烈的领域已实现商业化应用,成为头部电子厂商的 “核心竞争力”:

(一)高密度互联板(HDI):手机、笔记本的 “性能核心”

随着手机摄像头从 “单摄” 升级为 “多摄 + 潜望式长焦”,主板需集成更多芯片(如图像处理器、射频芯片),线路密度大幅提升 —— 主流旗舰手机的 HDI 主板线宽已缩减至 15μm,通孔孔径降至 40μm,传统电镀工艺难以满足均匀性要求。

头部手机厂商(如苹果、三星)已采用 ALD 铜金属化工艺制造 HDI 主板:通过 ALD 在 15μm 线宽的线路表面沉积 20nm 厚的铜膜,再叠加电镀铜层至目标厚度(0.5μm),既保证线路的均匀性,又降低成本。采用该工艺的 HDI 主板,线路间串扰减少 20%,信号传输速率提升 10%,同时主板面积缩小 15%,为手机内部节省更多空间。

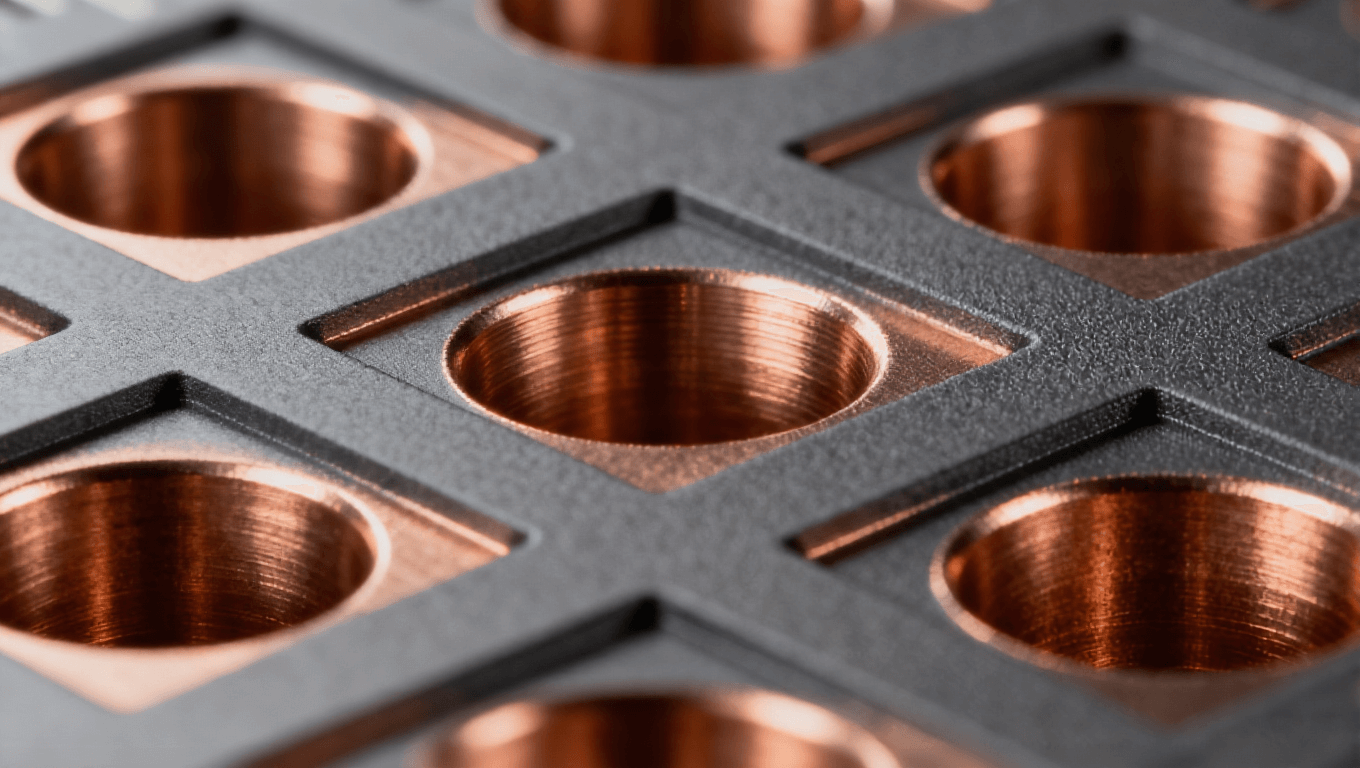

(二)先进封装基板:AI 芯片的 “导电桥梁”

AI 芯片的算力密度已突破 100TOPS/W,芯片与封装基板之间的 “互联点” 数量从数百个增至数千个,互联间距从 100μm 缩减至 50μm 以下,传统封装基板的金属化工艺(如电镀镍金)已无法满足 “低延迟、高可靠性” 的需求。

先进封装基板(如 FC-BGA 基板)采用 ALD 工艺进行金属化:在基板的 “微凸点”(直径 50μm)表面沉积 10nm 厚的钛(Ti)过渡层,再沉积 30nm 厚的铜(Cu)导电层,最后电镀铜至 100μm 厚。ALD 过渡层能提升铜层与基板的附着力,避免微凸点在高温焊接时脱落;同时,ALD 铜层的高致密性可减少电流迁移,延长 AI 芯片的使用寿命。目前,英伟达 A100、华为昇腾 910 等高端 AI 芯片的封装基板,均采用 ALD 金属化工艺。

(三)柔性电路板(FPC):折叠屏、可穿戴设备的 “柔性保障”

折叠屏手机的柔性电路板需承受 “反复弯折”(行业标准为 20 万次弯折无故障),传统 PVD 金属化的 FPC 在弯折 10 万次后,金属膜会出现裂纹,电阻急剧上升;而电镀工艺的高温处理会导致 PI 基材老化,影响柔性。

ALD 工艺为柔性电路板提供了理想解决方案:在 PI 基材表面低温(120℃)沉积 25nm 厚的铜膜,再通过 “ALD + 电镀” 复合工艺增厚至 0.3μm。这种复合金属化层的弯折性能优异 —— 经 20 万次弯折(弯折半径 1mm)后,电阻变化率仅为 3%,远低于行业 8% 的标准。目前,三星 Galaxy Z Fold5、小米 MIX Fold3 等折叠屏手机的柔性电路板,均采用 ALD 金属化工艺,故障率较传统工艺降低 60%。

六、原子层沉积电路板金属化工艺:发展挑战与未来趋势

尽管原子层沉积电路板金属化工艺优势显著,但仍面临 “成本高、产能低” 的挑战,同时也在技术升级中展现出三大发展趋势:

(一)当前核心挑战:成本与产能的 “双重制约”

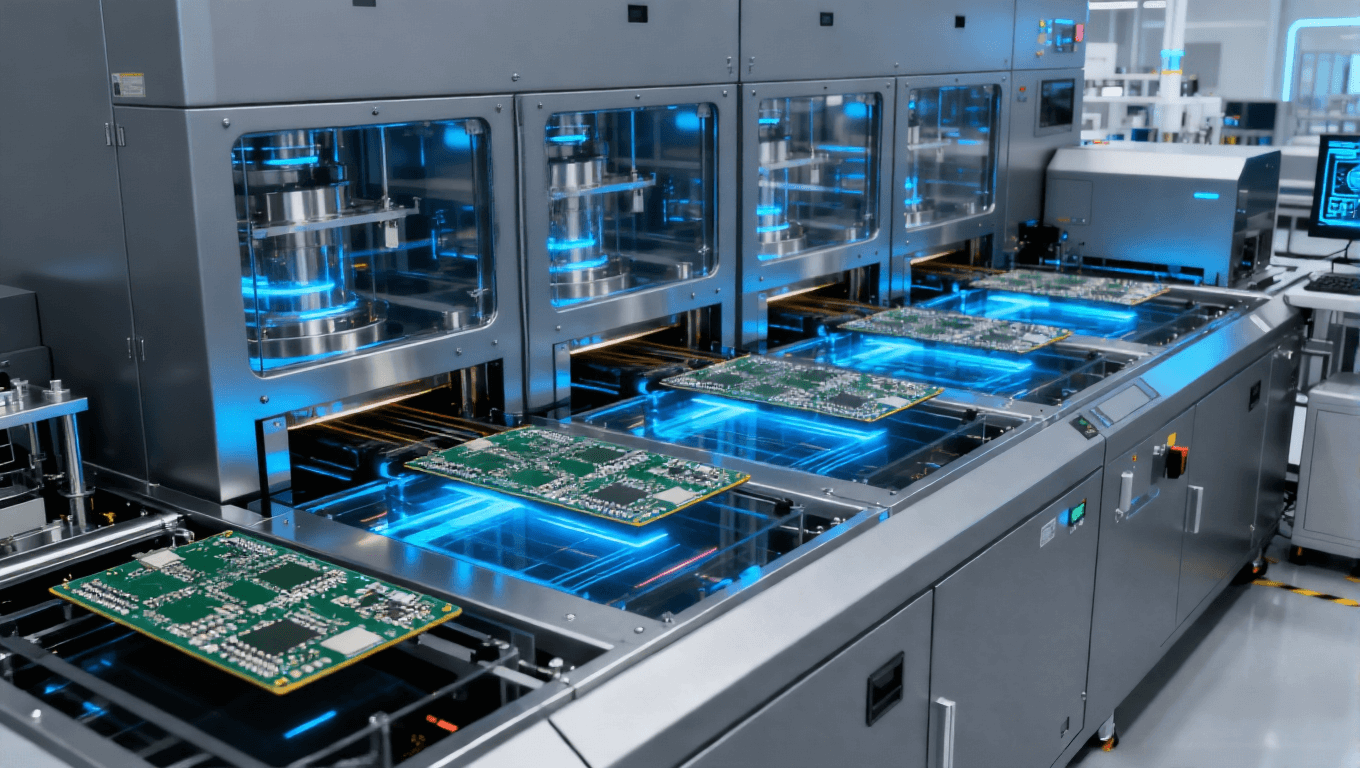

• 设备与材料成本高:ALD 设备依赖进口(如芬兰 Picosun、美国 Cambridge NanoTech),单台设备单价超过 1000 万元,是传统电镀设备的 5 倍以上;同时,金属前驱体(如 Cu (hfac)₂)的价格为每公斤数万元,是电镀液的 10-20 倍,导致单位面积金属化成本较高。

• 产能效率低:ALD 采用 “批次处理” 模式,每批次需完成多次 “吸附 - 清洗 - 反应” 循环,处理一片 6 英寸基板需 30-60 分钟,而电镀工艺可连续生产,每小时处理 200 片以上,产能差距显著。

(二)未来三大发展趋势

1. 设备国产化与产能提升

国内企业已开始研发电路板专用 ALD 设备,预计 2025 年国产化设备单价可降至 500-800 万元,成本降低 30%-50%;同时,通过 “多腔室并行处理” 设计,单台设备产能可提升至每小时 100-150 片基板,逐步接近 PVD 工艺水平。

2. 前驱体国产化与性能优化

国内高校(如复旦大学、清华大学)已研发出低成本铜前驱体(如 Cu (acac)₂的国产化替代产品),价格较进口产品降低 40%,且反应活性相当;未来还将开发 “多功能前驱体”,在沉积金属的同时实现 “防腐蚀、抗迁移” 功能,减少工艺步骤。

3. 与其他工艺的 “复合应用”

为平衡成本与性能,“ALD + 电镀”“ALD+PVD” 的复合工艺将成为主流:通过 ALD 沉积超薄 “种子层”(5-10nm),保证均匀性和附着力,再通过电镀或 PVD 增厚至目标厚度,既降低成本,又兼顾性能。例如,在普通 HDI 主板中,采用 “ALD 种子层 + 电镀增厚” 工艺,成本较纯 ALD 工艺降低 60%,同时满足均匀性要求。

七、结语:原子层沉积 —— 开启电路板制造的 “原子级时代”

从传统电镀的 “微米级控制” 到原子层沉积的 “原子级精度”,原子层沉积电路板金属化工艺不仅是一项技术升级,更是推动电子制造向 “高密度、柔性化、高可靠性” 发展的核心动力。它解决了高端电路板制造中的 “卡脖子” 难题,为 5G、AI、柔性电子等领域的创新提供了底层支撑。

尽管当前仍面临成本与产能的挑战,但随着设备国产化、前驱体优化、复合工艺的发展,原子层沉积电路板金属化工艺将逐步从 “高端小众” 走向 “规模化应用”,成为未来电路板制造的主流技术之一。对于电子制造企业而言,提前布局该技术,将成为抢占高端市场的关键竞争力。