一、电路板动态特性测试与分析的核心价值

电路板的 “动态特性” 直接决定了设备的运行稳定性与使用寿命。不同于静态参数(如电阻、电容标称值),电路板动态特性聚焦于信号传输、电源波动、时序同步等 “动态场景” 下的性能表现 —— 比如 5G 基站电路板在高频信号下的信号完整性、汽车电子电路板在高低温循环中的电源稳定性,这些特性一旦出现问题,可能导致设备卡顿、死机甚至硬件损坏。

因此,电路板动态特性测试与分析并非 “可选环节”,而是电子研发、生产、质检全流程中的核心环节。它能帮助工程师提前发现设计缺陷(如布线不合理导致的信号干扰)、优化生产工艺(如焊接质量对动态性能的影响)、降低售后故障风险(如工业设备电路板的抗干扰能力验证),最终提升产品竞争力。

二、电路板动态特性的核心测试指标

在开展测试前,需明确核心测试指标 —— 这些指标直接反映电路板的动态性能,也是后续选择测试方法的依据。常见指标可分为三大类:

1. 信号完整性指标

信号完整性是高频电路板(如服务器主板、射频电路板)的关键指标,衡量信号在传输过程中的 “保真度”,核心指标包括:

• 信号上升 / 下降时间:指信号从低电平跳变到高电平(或反之)的时间,过慢会导致时序延迟,过快则易产生电磁干扰(EMI);

• 信号过冲 / 欠冲:信号跳变时超出目标电平的峰值,过冲过大会损坏芯片接口,通常要求控制在目标电平的 5%-10% 以内;

• 眼图参数:通过叠加多个周期的信号形成 “眼图”,眼图的张开度、抖动幅度直接反映信号的抗干扰能力,张开度越小、抖动越大,信号越容易出错。

2. 电源完整性指标

电源完整性聚焦于电路板电源网络在动态负载下的稳定性,避免因电压波动影响芯片供电,核心指标包括:

• 电源纹波与噪声:电源输出电压的微小波动(纹波)与随机干扰(噪声),例如 CPU 供电电路的纹波需控制在 50mV 以内,否则会导致运算误差;

• 电压调整率:负载电流变化时,电源输出电压的稳定程度,如工业控制电路板的 12V 电源,在负载从 1A 增至 5A 时,电压偏差需≤±2%;

• 瞬态响应速度:电源应对负载突然变化的反应速度,例如电机启动时的瞬间大电流,若电源瞬态响应慢,会导致电压骤降,触发设备保护机制。

3. 时序特性指标

时序特性针对数字电路板(如 FPGA 电路板、嵌入式系统电路板),确保不同芯片间的信号同步,核心指标包括:

• 时钟抖动:时钟信号周期的微小波动,抖动过大会导致数据采样错误,例如 DDR5 内存电路板的时钟抖动需控制在 10ps 以内;

• Setup/Hold 时间:数据信号相对于时钟信号的 “建立时间”(Setup)与 “保持时间”(Hold),需满足芯片 datasheet 要求,否则会出现 metastability(亚稳态);

• 信号延迟:信号从发送端到接收端的传输时间,多芯片协同工作时,需保证各通道延迟一致,避免时序错位。

三、电路板动态特性测试与分析的核心方法

根据测试指标与应用场景,目前主流的测试方法可分为 “信号激励法”“实时采集分析法”“仿真验证法” 三类,三类方法通常结合使用,覆盖 “设计 - 生产 - 质检” 全流程。

1. 信号激励法:主动模拟动态场景

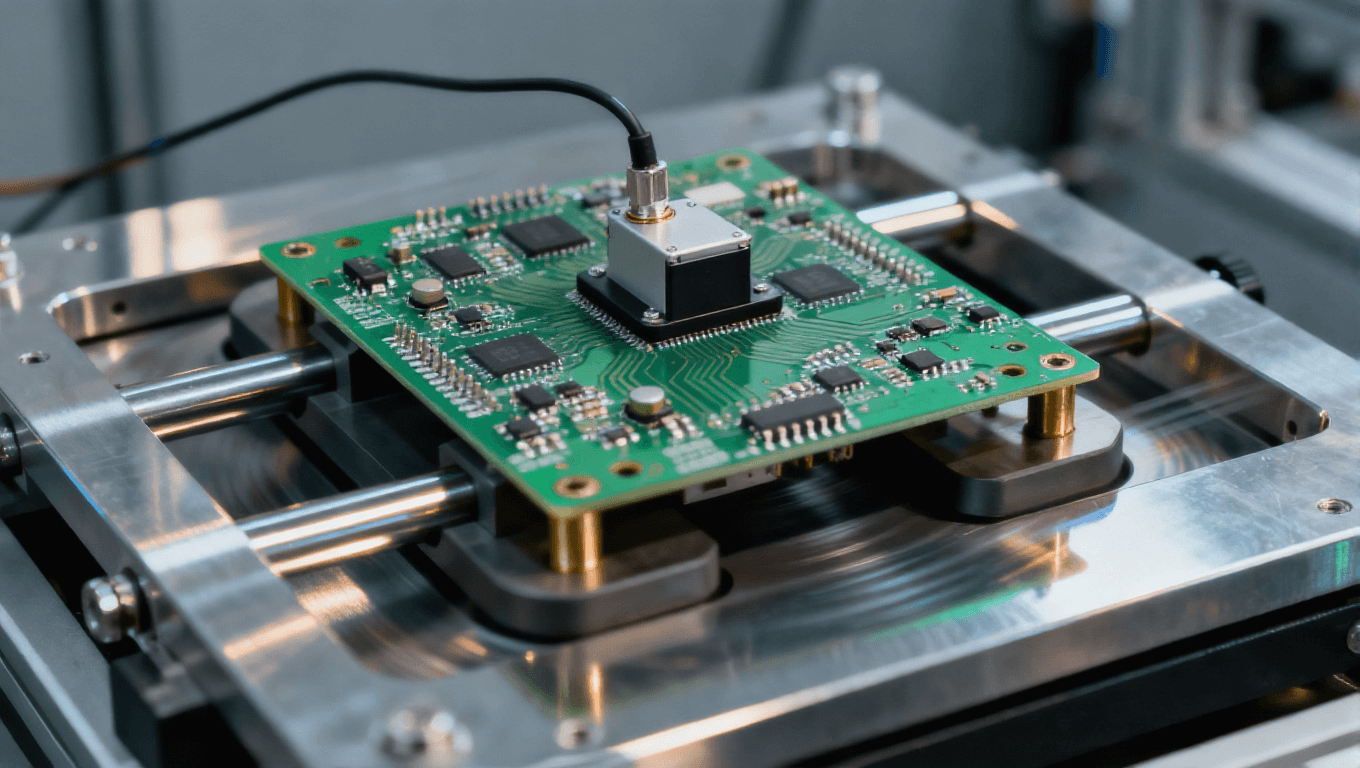

信号激励法通过向电路板输入特定的激励信号,观察输出信号的变化,从而评估动态性能,是研发阶段常用的方法。核心流程与设备如下:

• 激励信号生成:使用函数信号发生器或任意波形发生器,生成正弦波(测试线性响应)、方波(测试数字信号传输)、脉冲波(测试瞬态响应)等信号,例如测试射频电路板时,生成 2.4GHz/5GHz 的正弦信号模拟 WiFi 信号;

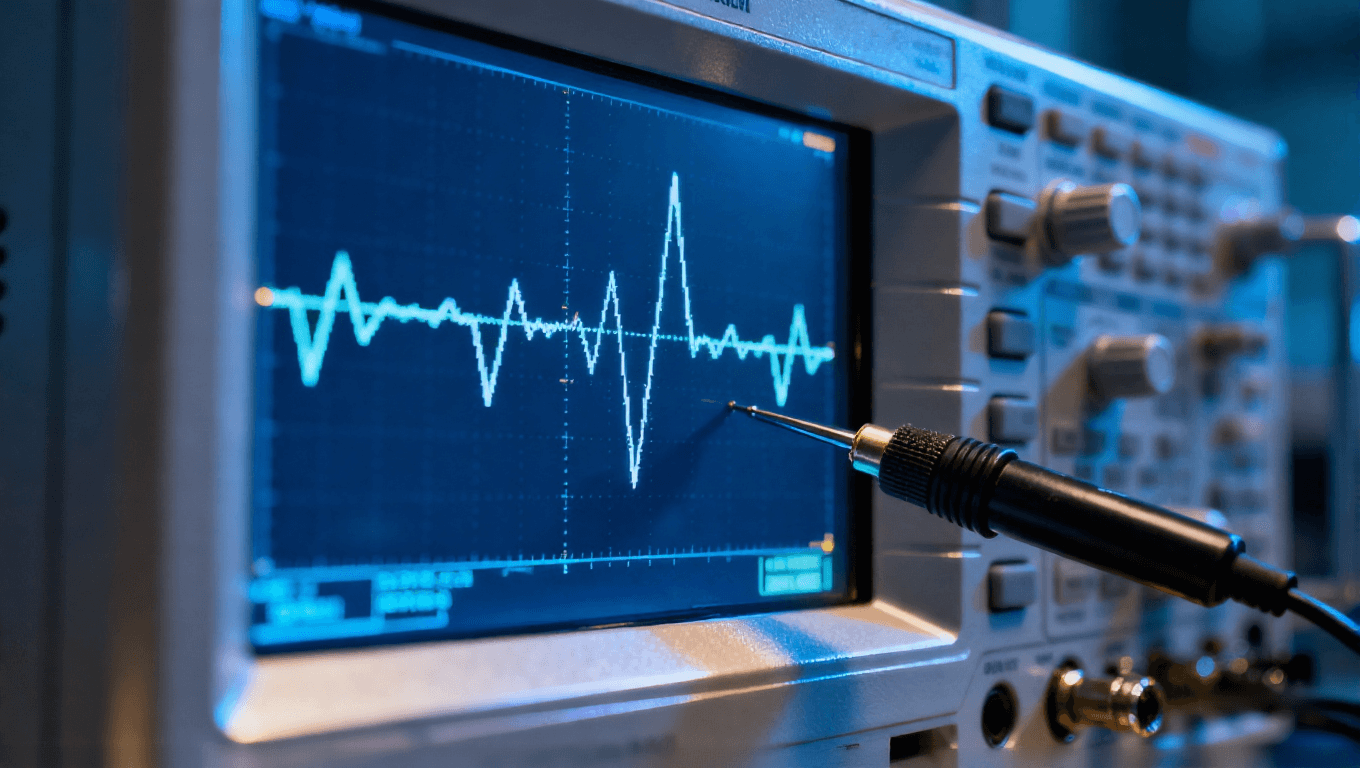

• 信号注入与采集:将激励信号注入电路板的输入端口(如芯片引脚、连接器),同时用示波器(需搭配高频探头,如 1GHz 以上的有源探头)采集输出端口的信号;

• 结果分析:对比输入与输出信号的差异,计算失真度、延迟、过冲等指标,例如注入 100MHz 方波信号后,若输出信号过冲达 20%,则需优化布线(如缩短传输线长度、增加匹配电阻)。

信号激励法的优势是 “场景可模拟”,能针对性测试特定动态场景下的性能,但需注意探头的选型 —— 低频探头(如 100MHz 以下)会导致高频信号衰减,影响测试精度。

2. 实时采集分析法:捕捉实际运行中的动态数据

若需测试电路板在 “实际工作状态” 下的动态特性(如手机电路板通话时的电源波动、工控电路板加载负载时的信号变化),则需采用实时采集分析法。核心流程与设备如下:

• 测试环境搭建:将电路板接入实际工作系统(如手机接入基站模拟器、工控板连接传感器与执行器),确保工作状态与真实场景一致;

• 多通道同步采集:使用多通道示波器(如 4 通道、8 通道)或逻辑分析仪(针对数字信号),同时采集电源端、信号端、控制端的实时数据,例如采集 CPU 供电电压、内存数据信号、时钟信号的同步变化;

• 数据存储与分析:将采集到的海量数据(通常以 GB 级存储)导入测试分析软件(如 Tektronix 的 TekScope、Keysight 的 PathWave),通过软件自动计算纹波、抖动、时序偏差等指标,并生成可视化报告(如波形图、趋势图);

• 异常定位:若发现指标异常(如电源纹波突然增大),可通过软件回溯对应时间段的波形,定位异常触发条件(如某芯片突然启动、负载电流骤增)。

实时采集分析法的优势是 “数据真实”,但需注意采集时长 —— 动态特性问题可能是间歇性的(如每 10 分钟出现一次瞬态电压跌落),需设置足够长的采集时间(如 1 小时以上),避免遗漏异常。

3. 仿真验证法:提前预测动态性能(设计阶段)

在电路板设计阶段(尚未制作实物),可通过仿真验证法提前预测动态特性,减少设计迭代成本。核心工具与流程如下:

• 仿真模型搭建:使用电路板设计软件(如 Altium Designer、Cadence Allegro),导入电路板的 PCB 布局文件(含布线长度、线宽、过孔、器件参数),建立三维电磁场模型或传输线模型;

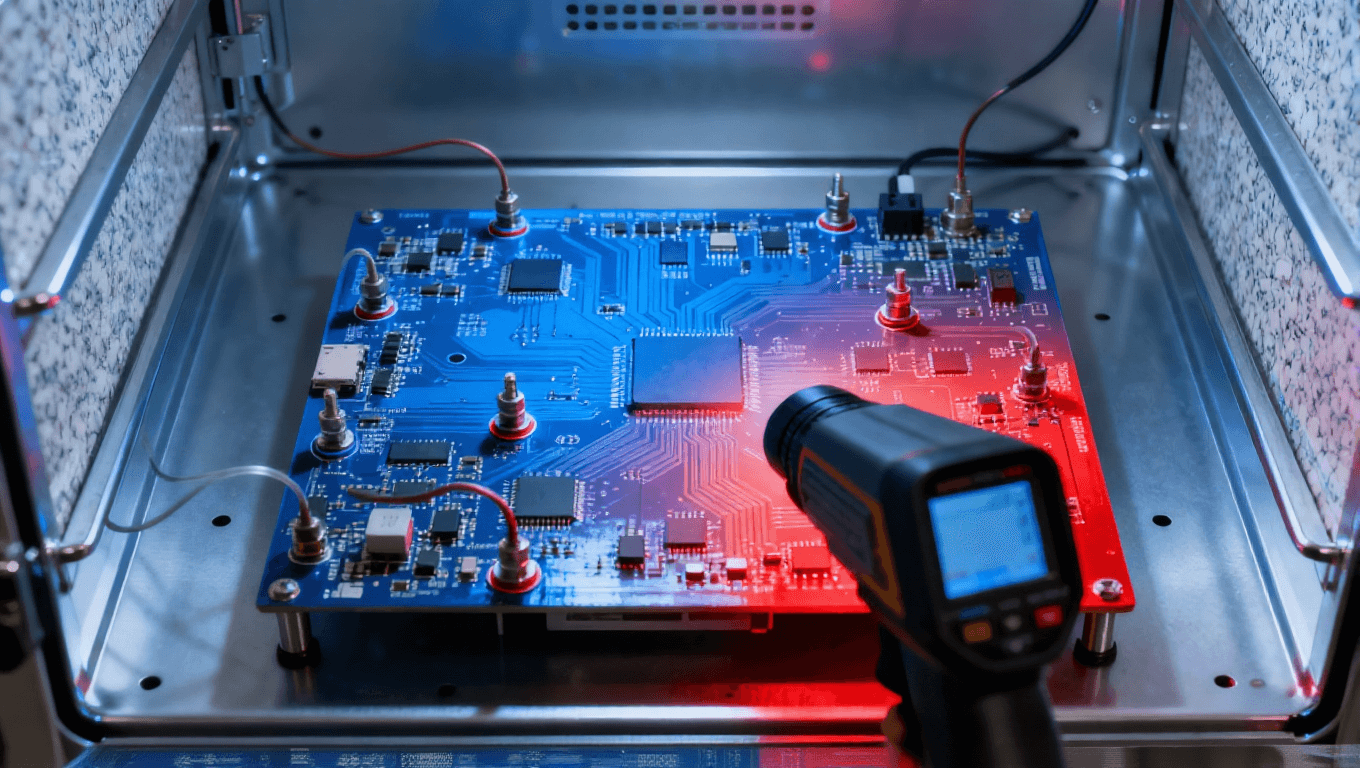

• 仿真场景设置:模拟实际工作场景,如设置信号频率、电源负载、环境温度(通过添加热仿真模块),例如仿真汽车电路板在 - 40℃~85℃温度循环下的信号延迟变化;

• 仿真计算与结果输出:通过软件内置的仿真引擎(如 Ansys SIwave 用于信号完整性仿真、Cadence PowerSI 用于电源完整性仿真),计算动态指标(如眼图、纹波、时序余量),并输出仿真报告;

• 设计优化:若仿真结果不达标(如时序余量为负),则调整设计(如修改布线拓扑、更换低阻抗电容、增加接地过孔),重新仿真直至指标合格。

仿真验证法的优势是 “低成本、高效率”,能在实物制作前规避 80% 以上的动态性能问题,但需注意模型的准确性 —— 器件参数(如芯片的输入输出阻抗)需与实际器件一致,否则仿真结果会偏离真实值。

四、电路板动态特性测试与分析的实操流程

在生产环节,电路板动态特性测试需兼顾 “精度” 与 “效率”,通常遵循标准化流程,确保每块电路板的动态性能达标。以下为典型实操流程:

1. 测试前准备(关键环节,影响测试准确性)

• 设备校准:每日测试前,用标准信号源校准示波器、信号发生器(如校准示波器的电压幅度误差≤1%、时间误差≤50ps),避免设备漂移导致测试偏差;

• 样品预处理:检查电路板外观(无虚焊、漏焊),清洁测试点(用酒精擦拭氧化层),确保探头与测试点接触良好;

• 环境控制:将测试环境温度控制在 23℃±5℃、湿度 40%~60%,避免温度过高导致信号衰减、湿度太大引发短路。

2. 测试参数设置(根据产品规格书确定)

• 激励参数:若测试信号完整性,设置方波信号的频率(如 100MHz)、幅度(如 3.3V)、占空比(50%);若测试电源完整性,设置负载电流的变化范围(如 0.5A~3A)、变化速率(如 1A/ms);

• 采集参数:示波器的采样率需为信号最高频率的 5~10 倍(如测试 100MHz 信号,采样率≥500MSa/s),存储深度需满足采集 1000 个以上信号周期(避免数据截断);

• 触发条件:设置触发方式(如边沿触发、码型触发),确保只采集有效信号,例如测试时序特性时,以时钟信号的上升沿为触发条件。

3. 数据采集与记录

• 单次采集:对单块电路板,按照设置的参数采集信号完整性、电源完整性、时序特性的核心指标数据,采集次数≥3 次(确保重复性);

• 批量采集:对批量生产的电路板,采用 “抽样测试 + 全检关键指标” 模式 —— 抽样比例通常为 5%~10%(若抽样不合格则扩大至 100% 全检),全检指标聚焦于电源纹波、时钟抖动等关键参数;

• 数据记录:将测试数据(含波形图、指标数值)自动存入数据库,关联电路板的序列号,便于后续追溯(如某批次电路板出现问题时,可快速定位同批次产品)。

4. 结果分析与判定

• 指标对比:将测试数据与产品规格书的 “合格阈值” 对比,例如电源纹波≤50mV、信号过冲≤10%、时钟抖动≤20ps;

• 异常处理:若某指标不合格(如纹波达 60mV),先排查测试环境(如探头接触是否良好)、设备状态(如电源是否稳定),排除外部因素后,判定电路板为 “不合格”,并反馈生产部门分析原因(如电容焊接不良);

• 报告生成:输出批量测试报告,包含合格数量、不合格率、不合格原因分类(如 10% 因纹波超标、5% 因时序偏差),为生产工艺优化提供依据。

五、行业应用场景与测试重点差异

不同行业的电路板,因工作环境、性能要求不同,动态特性测试的重点也存在差异。以下为四大核心行业的应用案例:

1. 消费电子行业(手机、电脑、智能家居)

• 核心需求:高频信号传输稳定(如手机 5G 信号、电脑 DDR5 内存)、低功耗下的电源效率;

• 测试重点:信号完整性(眼图张开度、信号衰减)、电源纹波(待机时≤30mV、满载时≤50mV);

• 典型案例:某手机厂商测试主板时,发现 5G 射频信号的过冲达 15%,通过优化射频电路的匹配电阻,将过冲降至 8%,解决了通话时的信号卡顿问题。

2. 工业控制行业(工控机、传感器、PLC)

• 核心需求:抗电磁干扰能力强(工业环境存在电机、变频器等干扰源)、宽温范围内的性能稳定;

• 测试重点:电源完整性(电压调整率≤±2%)、信号抗干扰性(注入 1V 干扰信号后,信号误码率≤10⁻⁹);

• 典型案例:某工控企业测试 PLC 电路板时,发现高温(60℃)下电源纹波增大至 80mV,更换耐高温电容后,纹波控制在 45mV,满足工业环境使用要求。

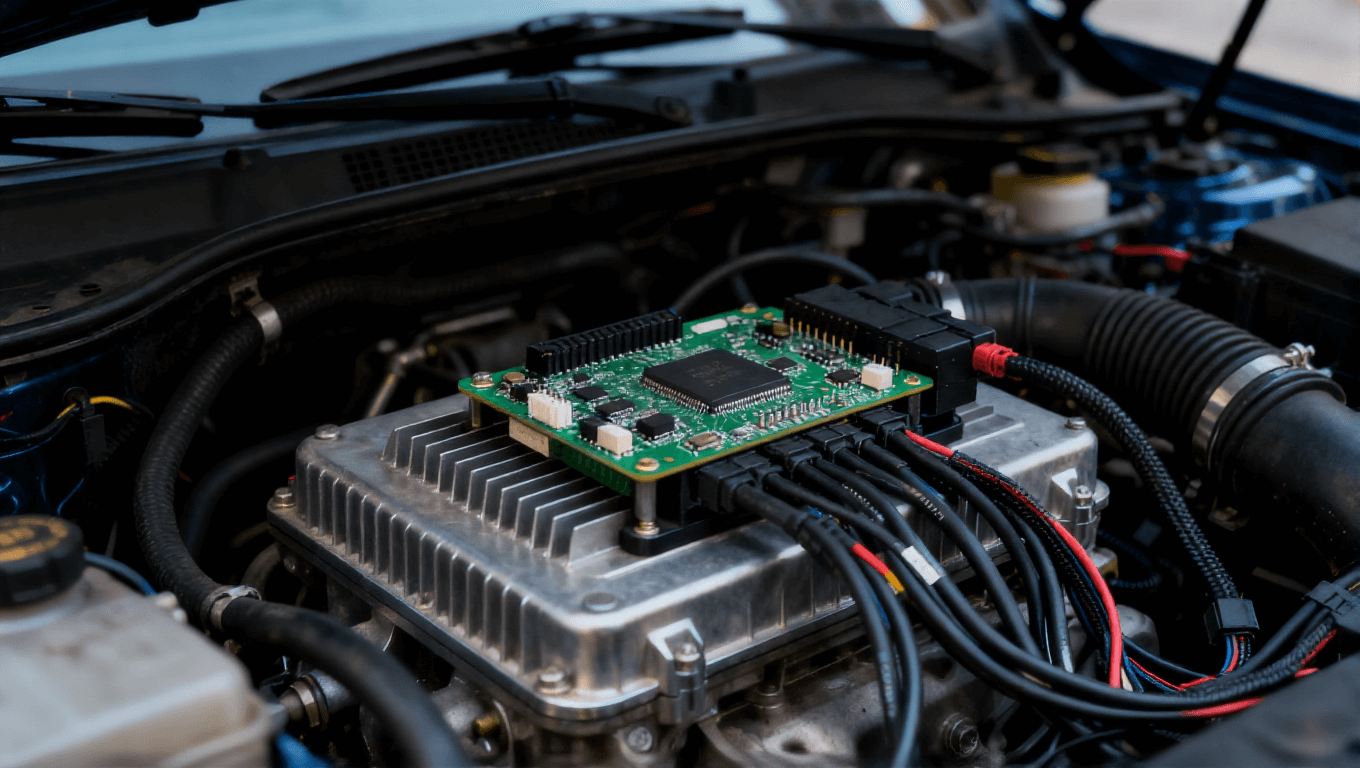

3. 汽车电子行业(车载中控、ADAS、电池管理系统)

• 核心需求:极端环境(-40℃~125℃)下的可靠性、高电压 / 大电流下的电源稳定;

• 测试重点:电源瞬态响应(负载电流从 1A 跳至 10A 时,电压跌落≤0.5V)、时序特性(ADAS 芯片的时钟抖动≤15ps);

• 典型案例:某车企测试电池管理系统电路板时,发现低温(-40℃)下信号延迟增加 20%,通过优化布线材质(采用低温度系数的导线),将延迟增加控制在 5% 以内。

4. 航空航天行业(卫星电路板、雷达系统)

• 核心需求:高可靠性(无故障工作时间≥10 万小时)、抗辐射(空间辐射环境);

• 测试重点:信号完整性(辐射环境下的眼图抖动≤10ps)、电源稳定性(辐射后纹波变化≤10%);

• 典型案例:某航天企业测试卫星电路板时,通过模拟空间辐射环境,发现辐射后时钟信号抖动增大至 30ps,更换抗辐射芯片后,抖动控制在 8ps,满足卫星在轨运行要求。

六、常见测试问题与解决办法

在电路板动态特性测试中,常遇到 “数据波动大”“信号失真”“结果与仿真偏差” 等问题,需针对性解决:

1. 测试数据波动大(同一电路板多次测试结果差异超过 10%)

• 原因:① 探头接触不良(测试点氧化、探头压力不足);② 环境干扰(附近有电机、高频设备);③ 设备未校准(示波器采样率设置过低);

• 解决办法:① 用砂纸打磨测试点,更换带弹簧的探头针尖;② 搭建屏蔽箱(如法拉第笼)隔绝外部干扰;③ 重新校准设备,将示波器采样率提升至信号频率的 10 倍以上。

2. 采集到的信号失真(如方波变成梯形波、正弦波出现杂波)

• 原因:① 探头带宽不足(如测试 1GHz 信号用 100MHz 探头);② 传输线损耗(探头线过长,导致高频信号衰减);③ 电路板接地不良(测试点附近无接地过孔,形成接地环路);

• 解决办法:① 更换高带宽探头(如测试 1GHz 信号用 2GHz 以上探头);② 缩短探头线长度(≤10cm),使用探头放大器;③ 在测试点附近增加接地过孔,确保接地阻抗≤1Ω。

3. 测试结果与仿真偏差大(如仿真纹波 30mV,实际测试 60mV)

• 原因:① 仿真模型参数不准确(如器件的实际阻抗与模型不一致);② 生产工艺偏差(布线长度、线宽与设计图纸不符);③ 测试环境与仿真场景差异(如仿真未考虑温度影响);

• 解决办法:① 更新器件参数(从供应商获取实际测试数据);② 测量实际 PCB 的布线尺寸,修正仿真模型;③ 在测试中加入温度控制,模拟仿真时的环境温度