一、引言:光模块 PCB 的核心定位与行业价值

在 5G 通信、数据中心、人工智能等新一代信息技术领域,光模块作为 “信息传输桥梁”,承担着电信号与光信号转换的关键职能。而光模块 PCB(印制电路板)作为光模块的核心载体,直接决定了模块的信号传输效率、散热性能与长期可靠性 —— 其设计与制造水平,已成为制约光模块向高速率、小型化、低功耗方向发展的核心因素之一。

随着光模块速率从 100G 向 400G、800G 甚至 1.6T 迭代,市场对光模块 PCB 的技术要求持续提升。据行业数据显示,2024 年全球光模块市场规模突破 150 亿美元,对应的光模块 PCB 需求同比增长超 30%,其中高速光模块 PCB 因技术壁垒高,市场溢价显著高于普通 PCB 产品。本文将从技术特性、设计难点、选材标准、制造工艺及选型建议等维度,全面解析光模块 PCB 的核心要点,为企业技术选型与产品落地提供参考。

二、光模块 PCB 的核心技术特性与参数要求

光模块 PCB 并非普通消费电子 PCB 的 “升级版”,而是围绕 “高速信号传输” 与 “稳定工作环境” 形成的专用化产品,其核心技术特性集中体现在三个维度:高频信号传输能力、高效散热性能、高精度尺寸控制。

(一)高频信号传输:保障光模块 “通信速度” 的核心

光模块的核心需求是实现高速信号的无损耗传输,这对 PCB 的高频性能提出严格要求:

1. 阻抗控制精度:光模块 PCB 需支持 50Ω/100Ω 特性阻抗,且阻抗偏差需控制在 ±5% 以内。若阻抗波动过大,会导致信号反射,直接降低传输速率 —— 例如 400G 光模块中,阻抗偏差超过 ±7% 会使误码率提升 10 倍以上。

2. 介电常数(Dk)稳定性:高频信号传输中,PCB 基材的介电常数需保持稳定(通常要求 Dk 值在 3.0-4.5 之间),且随频率、温度的变化率需低于 5%。若 Dk 值波动过大,会导致信号传输延迟(TDR)不稳定,影响光模块与外部设备的同步性。

3. 插入损耗(Insertion Loss)控制:在 10GHz 以上高频场景下,光模块 PCB 的插入损耗需低于 0.3dB/inch(英寸)。为实现这一目标,PCB 需采用低损耗基材,并优化线路布局,减少信号路径上的拐点与过孔。

(二)散热性能:避免光模块 “过热失效” 的关键

光模块工作时,激光芯片、驱动芯片会产生大量热量,若热量无法通过 PCB 快速传导出去,会导致芯片温度升高,进而降低光模块的输出功率与寿命。光模块 PCB 的散热性能主要通过以下参数保障:

1. 热导率(Thermal Conductivity):普通 FR-4 基材的热导率约为 0.3W/(m・K),而高速光模块 PCB 常采用增强型基材(如 FR-4 + 陶瓷填充),热导率可提升至 1.2W/(m・K) 以上,散热效率提升 3 倍。

2. 铜箔厚度与分布:PCB 铜箔不仅是信号传输载体,也是散热通道。光模块 PCB 通常采用 1oz-3oz 厚铜箔,且在芯片下方设计 “铜皮散热区”,通过大面积铜箔直接接触芯片,加速热量传导。

3. 散热过孔设计:在高功率光模块(如 100G 以上)PCB 中,会在散热区密集布置散热过孔(孔径通常为 0.2mm-0.4mm),过孔内壁镀铜后与底层散热铜皮连通,形成 “垂直散热通道”,进一步提升散热效率。

(三)尺寸精度:适配光模块 “小型化” 趋势的基础

随着光模块向 “小封装、高密度” 发展(如 QSFP-DD、OSFP 封装),PCB 的尺寸精度要求大幅提升,核心参数包括:

1. 线宽线距精度:光模块 PCB 的线宽通常为 3mil-5mil(1mil=0.0254mm),线距需控制在 2mil 以上,且线宽偏差需低于 ±10%,避免因线路过细导致信号衰减。

2. 孔位精度:光模块 PCB 上的元器件孔(如激光芯片引脚孔)孔径通常为 0.1mm-0.3mm,孔位偏差需低于 ±0.05mm,否则会导致元器件无法精准焊接,影响模块性能。

3. 板厚均匀性:PCB 整体板厚偏差需控制在 ±5% 以内,局部区域(如芯片焊接区)的板厚偏差需低于 ±3%,确保元器件焊接时压力均匀,避免虚焊。

三、光模块 PCB 的设计难点与优化方案

光模块 PCB 的设计需平衡 “高速信号”“散热”“尺寸” 三大需求,实际设计中常面临信号完整性、电源完整性、电磁兼容性(EMC)三大难点,需通过针对性方案优化。

(一)信号完整性:解决 “高速信号失真” 问题

信号完整性是光模块 PCB 设计的核心痛点 —— 当信号速率超过 25Gbps 时,传输路径上的微小瑕疵(如过孔、拐点)都会导致信号失真。优化方案包括:

1. 减少过孔数量:过孔会引入寄生电感与电容,导致信号反射。设计中需尽量采用 “少过孔布局”,例如将高频信号线路布置在表层,避免跨层过孔;若必须过孔,需采用 “盲孔 / 埋孔” 替代 “通孔”,减少信号路径上的阻抗突变。

2. 控制线路长度与匹配:高频信号线路需严格控制长度,确保差分对线路长度差低于 5mil(避免时延差);同时,线路两端需添加匹配电阻(如 50Ω 终端电阻),吸收反射信号,降低信号干扰。

3. 优化接地设计:采用 “星形接地” 或 “分区接地” 方案,将高频信号地、电源地、模拟地分开布局,避免不同类型的地电流相互干扰;同时,在高频线路下方铺设 “完整地平面”,形成 “微带线结构”,减少信号辐射损耗。

(二)电源完整性:保障 “稳定供电” 的关键

光模块中的激光芯片、驱动芯片对供电电压稳定性要求极高(如电压波动需低于 ±2%),若电源不稳定,会导致芯片输出功率波动,影响光模块性能。优化方案包括:

1. 电源线路宽化与缩短:电源线路需采用宽铜箔(通常为信号线路宽度的 2-3 倍),减少线路电阻;同时,电源线路需尽量缩短,避免因线路过长导致电压降过大。

2. 添加去耦电容:在每个芯片的电源引脚附近(距离引脚不超过 5mm),布置 0.1μF 与 10μF 的去耦电容,形成 “局部供电回路”,滤除电源中的高频噪声,稳定供电电压。

3. 电源层与地层优化:采用 “电源层 - 地层” 相邻布局,利用两层铜箔之间的电容效应,降低电源阻抗;同时,在电源层上开设 “避让孔”,避免与高频信号线路交叉,减少电源噪声对信号的干扰。

(三)电磁兼容性(EMC):满足 “抗干扰” 要求

光模块工作在复杂的电磁环境中(如数据中心内有大量服务器、交换机),若 PCB 的 EMC 性能不佳,会受到外部电磁干扰,同时自身也会向外辐射干扰信号。优化方案包括:

1. 屏蔽设计:在 PCB 的高频信号区域(如激光芯片周边),设计金属屏蔽罩(采用铜或铝材质),减少外部干扰信号的侵入;屏蔽罩需与 PCB 的地平面可靠连接,形成 “法拉第笼” 效应。

2. 线路间距控制:高频信号线路与其他线路(如电源线路、模拟信号线路)的间距需大于 3 倍线宽,避免信号之间的串扰;若间距不足,需在两者之间布置 “隔离线”(接地的铜箔),阻断干扰路径。

3. 滤波设计:在 PCB 的电源输入端添加 EMC 滤波器(如共模电感、X 电容),滤除外部电源中的电磁噪声;同时,在信号输入 / 输出端口添加 TVS 二极管(瞬态抑制二极管),防止静电放电(ESD)对模块的损伤。

四、光模块 PCB 的选材标准:基材与辅料的选择逻辑

PCB 的性能很大程度上由基材与辅料决定,光模块 PCB 的选材需围绕 “高频性能”“散热性能”“可靠性” 三大核心需求,不同速率的光模块对应不同的选材方案。

(一)基材选择:根据光模块速率匹配材质

基材是 PCB 的核心组成部分,光模块 PCB 常用基材分为两类:普通 FR-4 基材与高频高速基材,具体选择需结合光模块速率:

1. 100G 及以下光模块:可采用增强型 FR-4 基材(如生益 S1141、台光 TG170)。这类基材的介电常数(Dk)约为 4.2,损耗因子(Df)约为 0.02,可满足 25Gbps-100Gbps 信号传输需求,且成本低于高频基材,适合中低速光模块场景。

2. 200G 及以上光模块:需采用高频高速基材(如罗杰斯 RO4350B、泰康利 TLY-5)。这类基材的 Dk 值约为 3.4-3.6,Df 值低于 0.004,插入损耗远低于 FR-4 基材,可满足 200Gbps-1.6Tbps 高频信号传输需求;同时,部分高频基材(如 RO4835)添加了陶瓷填充,热导率提升至 0.6W/(m・K),散热性能更优。

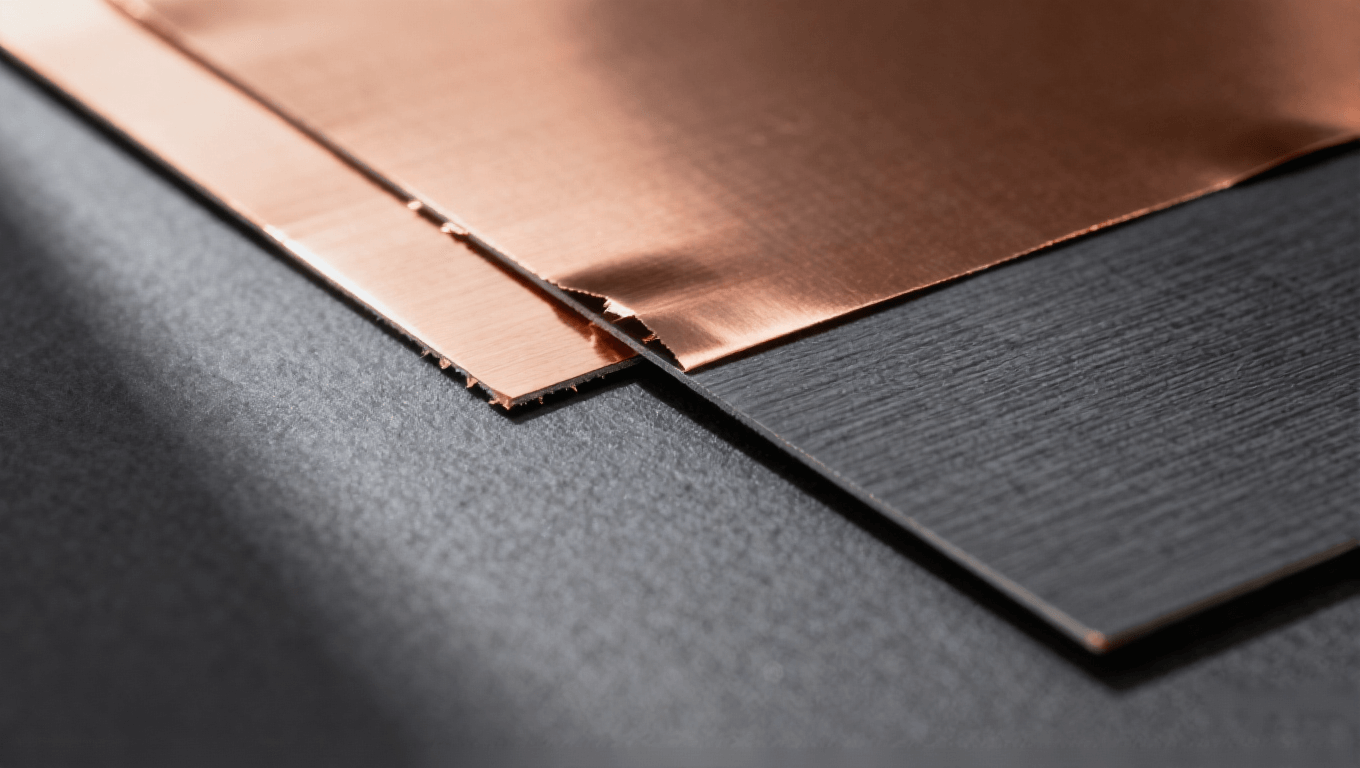

(二)铜箔选择:平衡 “信号传输” 与 “散热”

铜箔是 PCB 线路的载体,光模块 PCB 常用铜箔类型包括电解铜箔与压延铜箔,选择逻辑如下:

1. 信号线路:优先采用压延铜箔(厚度 1oz-2oz)。压延铜箔的表面粗糙度低(Ra≤0.3μm),可减少高频信号的 “趋肤效应” 损耗,适合高频信号线路;同时,压延铜箔的延展性好,可降低 PCB 弯曲时线路断裂的风险。

2. 散热区域:优先采用厚电解铜箔(厚度 2oz-3oz)。电解铜箔的成本低于压延铜箔,且厚度更大,散热面积更广,适合 PCB 的散热铜皮、电源线路等区域,可在控制成本的同时提升散热效率。

(三)辅料选择:细节决定可靠性

辅料虽占比小,但对 PCB 的可靠性影响显著,光模块 PCB 常用辅料包括阻焊剂、丝印油墨、导热胶,选择标准如下:

1. 阻焊剂:采用耐高温阻焊剂(如太阳油墨 PSR-4000)。光模块 PCB 在焊接时需经历 260℃以上的高温(回流焊),耐高温阻焊剂可避免高温下出现阻焊层脱落;同时,阻焊剂需具备低吸水性(吸水率低于 0.1%),防止潮湿环境下出现漏电。

2. 丝印油墨:采用高附着力丝印油墨(如精工油墨 1000 系列)。丝印油墨用于标注 PCB 上的元器件位置,需具备强附着力,避免长期使用中油墨脱落导致维修困难;同时,油墨需具备绝缘性,防止短路。

3. 导热胶:高功率光模块(如 400G 以上)需在 PCB 与散热外壳之间涂抹导热胶(如汉高 Teroson TC6000)。导热胶的热导率需高于 1.5W/(m・K),且具备良好的密封性,可同时实现散热与防尘防水。

五、光模块 PCB 的制造工艺:关键步骤与质量控制

光模块 PCB 的制造工艺比普通 PCB 更复杂,需经过 “基材预处理 - 线路制作 - 钻孔 - 镀层 - 阻焊 - 成型” 六大核心步骤,每个步骤都需严格控制质量,避免影响最终性能。

(一)基材预处理:保障基材稳定性

基材预处理的核心是去除基材表面的杂质与水分,确保后续工序的可靠性,步骤包括:

1. 基材切割:根据光模块 PCB 的设计尺寸,将大张基材切割为小块(公差控制在 ±0.1mm);切割后需对基材边缘进行打磨,去除毛刺,避免后续工序中划伤基材。

2. 基材烘烤:将切割后的基材放入烤箱,在 120℃-150℃温度下烘烤 2-4 小时,去除基材中的水分(含水率需控制在 0.1% 以下);若水分未去除干净,后续焊接时会出现 “爆板” 现象。

3. 表面处理:采用 “化学清洗” 去除基材表面的油污与氧化层,然后通过 “微蚀刻” 在基材表面形成粗糙面(粗糙度 Ra=0.5μm-1.0μm),增强基材与铜箔的结合力。

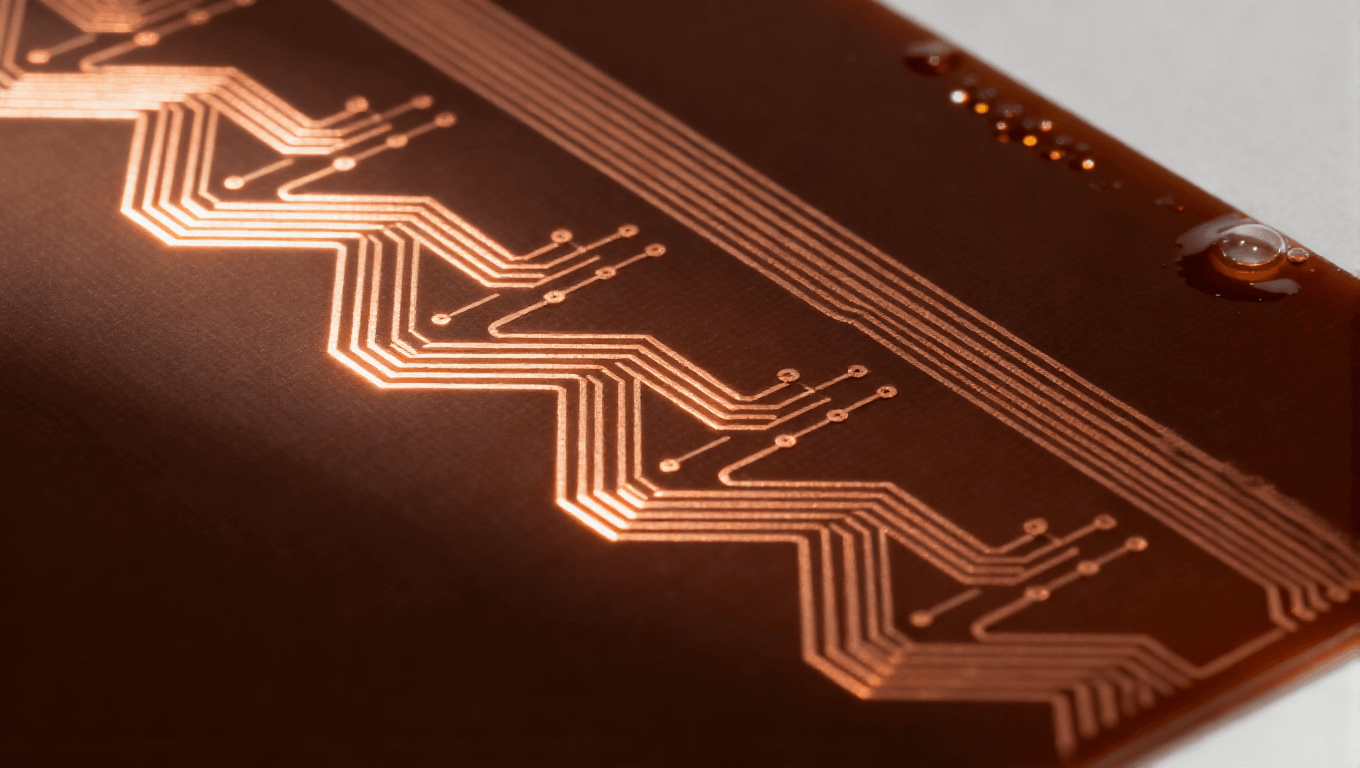

(二)线路制作:精准还原设计图案

线路制作是将设计好的信号线路、电源线路转移到基材上,核心步骤包括:

1. 贴膜:在基材表面贴上感光干膜(厚度约 25μm),通过紫外线曝光机将线路图案转移到干膜上(曝光精度需控制在 ±5μm)。

2. 显影:用显影液(如碳酸钠溶液)冲洗基材,去除未曝光的干膜,露出需要镀铜的区域;显影后需检查线路图案是否完整,避免出现 “断线”“残胶” 等问题。

3. 镀铜:将基材放入镀铜槽,通过电解作用在露出的基材表面镀上铜箔(厚度根据设计要求控制,通常为 1oz-2oz);镀铜过程中需控制电流密度(1A/dm²-2A/dm²),避免铜箔厚度不均。

4. 脱膜与蚀刻:去除剩余的感光干膜,然后用蚀刻液(如氯化铁溶液)蚀刻掉未镀铜的区域,留下完整的线路;蚀刻后需检查线路宽度与线距,确保符合设计要求。

(三)钻孔与镀层:保障孔位精度与导电性

钻孔是为了实现 PCB 不同层之间的连接,镀层则是为了提升孔的导电性,步骤包括:

1. 钻孔:采用数控钻床钻孔,根据孔的类型(通孔、盲孔、埋孔)选择不同的钻头(直径 0.1mm-0.5mm);钻孔时需控制转速(30000rpm-50000rpm)与进给速度,避免钻头断裂或孔壁粗糙。

2. 孔壁处理:通过 “去钻污”(用高锰酸钾溶液清洗孔壁)去除钻孔时产生的树脂残渣,然后通过 “化学沉铜” 在孔壁上沉积一层薄铜(厚度约 0.5μm),确保孔壁导电。

3. 电镀铜:将 PCB 放入电镀槽,在孔壁上电镀铜(厚度约 20μm-30μm),增强孔的导电性与强度;电镀后需检查孔的导通性,避免出现 “孔无铜”(孔壁未镀上铜)的问题。

(四)阻焊与成型:提升 PCB 可靠性与适配性

阻焊与成型是 PCB 制造的最后步骤,核心是保护线路与实现最终尺寸,步骤包括:

1. 阻焊印刷:在 PCB 表面印刷阻焊剂(厚度约 10μm-20μm),然后通过曝光、显影露出需要焊接的区域(如元器件引脚焊盘);阻焊后需在 150℃-180℃温度下固化 1-2 小时,增强阻焊层的附着力。

2. 丝印:在 PCB 表面印刷丝印油墨,标注元器件位置、型号等信息;丝印后需在 120℃温度下固化 30 分钟,确保油墨不脱落。

3. 成型:采用数控冲床或激光切割设备,将 PCB 切割为最终设计尺寸(公差控制在 ±0.05mm);成型后需对 PCB 边缘进行打磨,去除毛刺,并清洗表面的油污与杂质。

4. 终检:对成型后的 PCB 进行全面检测,包括线路导通性、阻抗值、绝缘电阻、尺寸精度等;检测合格的 PCB 需进行真空包装,防止运输过程中受潮或受损。

六、光模块 PCB 的应用场景与选型建议

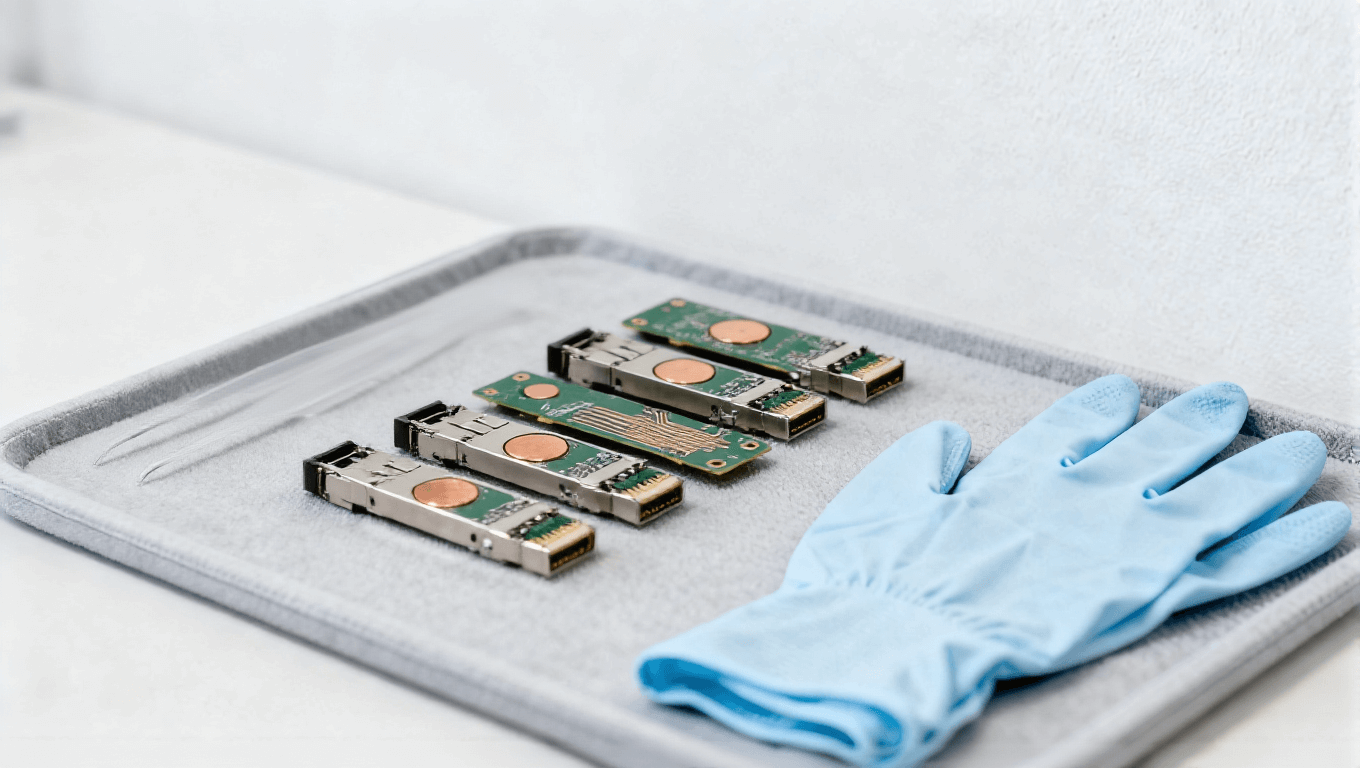

(一)主要应用场景与 PCB 需求差异

1. 数据中心光模块:数据中心光模块以高速率(400G/800G)、高密度(QSFP-DD 封装)为主,需 PCB 具备高频信号传输能力(Df≤0.004)、高效散热(热导率≥0.6W/(m・K)),且尺寸精度高(孔位偏差≤±0.03mm);建议选择高频高速基材(如 RO4350B)+ 压延铜箔 + 厚阻焊层的 PCB 方案。

2. 5G 基站光模块:5G 基站光模块需适应户外恶劣环境(高温、潮湿、振动),对 PCB 的可靠性要求更高(如耐高温≥125℃、吸水率≤0.1%),速率以 100G/200G 为主;建议选择增强型 FR-4 基材(如 S1141)+ 厚电解铜箔 + 防水阻焊剂的 PCB 方案。

3. 工业互联光模块:工业互联光模块需具备抗干扰能力(EMC 等级≥Class B),且适应宽温环境(-40℃-85℃),速率以 25G/100G 为主;建议选择 FR-4 基材 + 屏蔽设计 + 耐温辅料的 PCB 方案,同时增加接地过孔数量,提升抗干扰能力。

(二)选型核心建议

1. 优先匹配速率需求:选型时需先明确光模块的速率,再确定 PCB 基材类型 ——100G 及以下可选 FR-4 基材,200G 及以上需选高频高速基材,避免 “低材高用”(增加成本)或 “高材低用”(浪费性能)。

2. 平衡成本与性能:高频高速基材的成本是 FR-4 基材的 2-3 倍,企业可根据产品定位调整 —— 高端光模块(如数据中心 800G 模块)需优先保证性能,选择高频基材;中低端光模块(如工业 25G 模块)可选择 FR-4 基材,通过优化设计(如增加散热过孔)弥补性能差距。

七、总结与未来展望

光模块 PCB 作为光模块的 “核心骨架”,其技术发展与光模块的迭代深度绑定。当前,随着光模块向 1.6T、3.2T 速率突破,光模块 PCB 正面临两大发展方向:一是基材向 “超低损耗” 升级(Df≤0.002),进一步降低高频信号传输损耗;二是工艺向 “一体化集成” 发展,例如将 PCB 与散热结构、屏蔽结构整合,减少模块体积,提升集成度。