引言:为何高纵横比通孔电镀是PCB制造的关键?

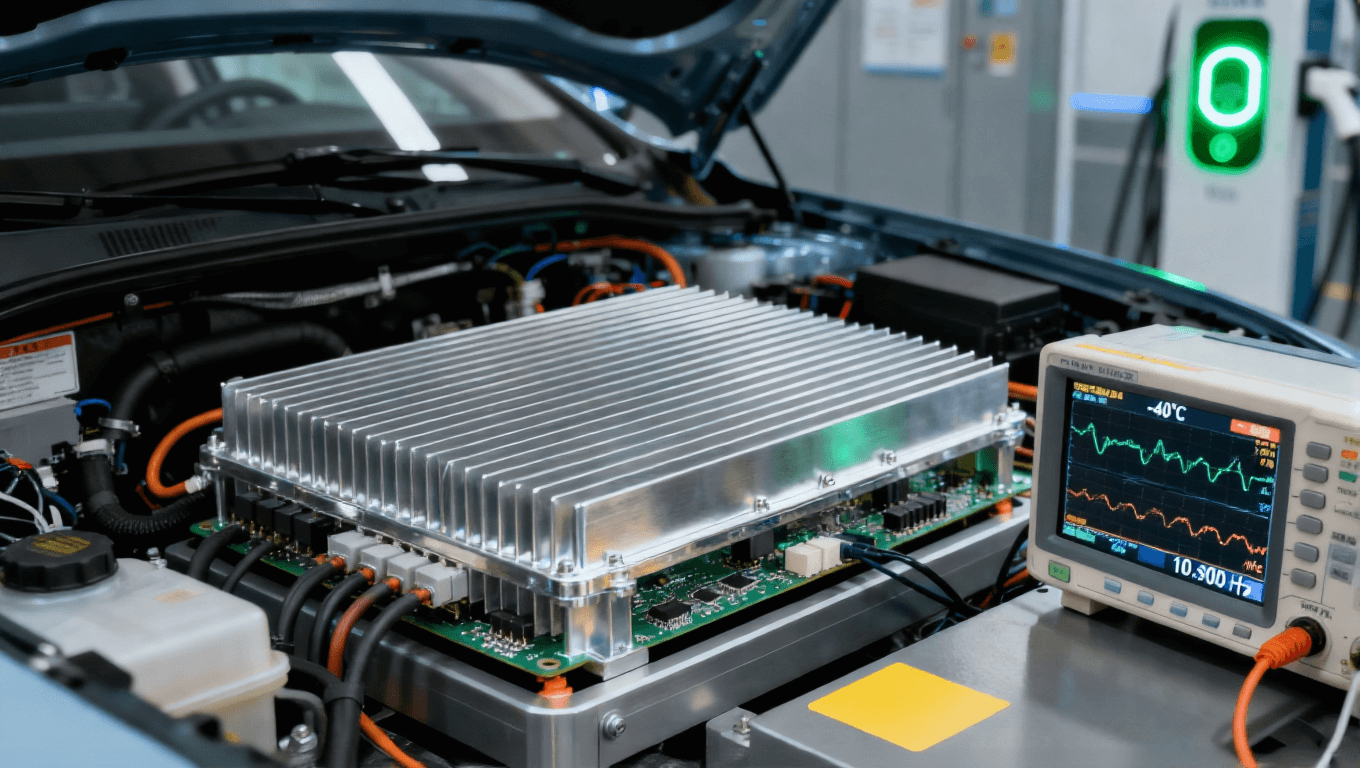

在5G基站、人工智能服务器和新能源汽车电控系统的核心,印制电路板(PCB)正承载着前所未有的高密度互连使命。为了在有限空间内实现更强大的功能,PCB设计师们不断挑战物理极限,催生了对高纵横比通孔——这类深径比(孔深/孔径)往往超过10:1的微小结构的迫切需求。然而,当通孔越深、孔径越细,如何在其内壁实现完美、均匀的金属镀层,便从一道常规工序演变为制约整个板卡可靠性与性能的顶级制造难题。高纵横比通孔电镀,因此成为横亘在先进PCB设计与可制造性之间,必须攻克的技术壁垒。

然而,高纵横比通孔的电镀难度极大——通孔越深、孔径越小,孔内镀液的交换效率越低,电流分布越不均匀,易导致孔壁镀层薄厚不均、空洞、烧焦等问题,最终影响电路板的导通可靠性与使用寿命。因此,掌握高纵横比通孔电镀的核心技术与解决方案,是PCB制造企业突破高端市场的技术门槛。

一、PCB通孔电镀的基础逻辑与高纵横比的挑战

1.1 通孔电镀的基本流程

通孔电镀(孔金属化)是PCB制造的核心工序之一,其目的是在绝缘的孔壁沉积一层均匀、致密的金属层(通常为铜),实现层间导通。标准流程包括:

• 除胶渣:通过化学处理去除钻孔后孔壁残留的树脂钻污,清洁孔壁;

• 化学沉铜:在孔壁沉积一层薄铜(约0.5~1μm),形成导电种子层;

• 电镀加厚:通过电解电镀将铜层增厚至设计要求(通常≥20μm),完成通孔导通。

1.2 高纵横比带来的核心挑战

当通孔深径比提升至10:1以上时,传统电镀工艺的局限性被放大,主要挑战集中在以下三方面:

• 孔内镀液交换困难:通孔深度增加,镀液在孔内的扩散与对流效率降低,导致孔中心区域铜离子补充不足;

• 电流分布不均:根据法拉第定律,电流密度与孔壁镀层厚度正相关。高纵横比通孔中,孔口与孔中心的电流密度差异可达数倍,易造成孔口“烧焦”(铜层过厚)而孔中心“欠镀”(铜层过薄甚至断开);

• 微气泡残留:电镀过程中产生的氢气气泡易在孔中心聚集,阻碍铜离子沉积,形成空洞缺陷。

二、高纵横比通孔电镀的核心难点与技术突破

2.1 难点一:如何实现孔内镀液的均匀交换?

传统垂直电镀线(垂直升降式电镀槽)依赖溶液自然对流与机械搅拌,但在高纵横比场景下效率不足。行业常用的改进方案包括:

• 水平电镀技术:通过水平传输载具带动PCB板旋转,使孔口朝下,利用重力与溶液流动方向的一致性提升孔内镀液交换效率。例如,采用“喷射+摆动”的混合流动模式,可在孔内形成湍流,减少死区;

• 脉冲电镀优化:通过周期性通断电流(正向电流促进铜沉积,反向电流剥离孔口过量铜),平衡孔口与孔中心的电流密度。研究表明,占空比(正向电流时间/周期)控制在30%~50%时,深径比15:1的通孔可实现90%以上的镀层均匀性。

2.2 难点二:如何抑制孔中心的气泡残留?

氢气气泡的产生源于电镀时的阴极反应(Cu²⁺ + 2e⁻ → Cu + H₂↑)。气泡附着在孔壁会阻碍铜沉积,尤其在孔中心区域难以排出。针对性解决方案包括:

• 添加剂协同作用:通过添加整平剂、光亮剂与抑泡剂,降低电极表面张力,促进气泡脱离。例如,含硫醇类的整平剂可吸附在铜表面,减少气泡附着点;

• 超声波辅助电镀:在镀液中引入低频超声波(20~40kHz),利用空化效应破碎气泡,同时增强溶液传质效率。实验证明,超声波辅助可使深径比20:1通孔的孔中心镀层厚度提升40%以上。

2.3 难点三:如何保证镀层的长期可靠性?

除了厚度均匀性,通孔镀层的致密性(无孔隙)与结合力(与孔壁铜层的附着力)直接影响PCB的可靠性。关键控制要点包括:

• 前处理质量:除胶渣需彻底清除树脂钻污,避免因残留有机物导致化学沉铜层与孔壁结合力不足;化学沉铜层需均匀覆盖,厚度不低于0.3μm,否则电镀时易出现“漏镀”;

• 电镀参数监控:实时监测电流密度、温度、pH值与镀液成分(如硫酸铜浓度、硫酸浓度)。例如,硫酸铜浓度过低会导致铜离子供应不足,引发孔中心欠镀;温度过高则加速添加剂分解,降低整平效果。

三、行业实践:高纵横比通孔电镀的良率提升路径

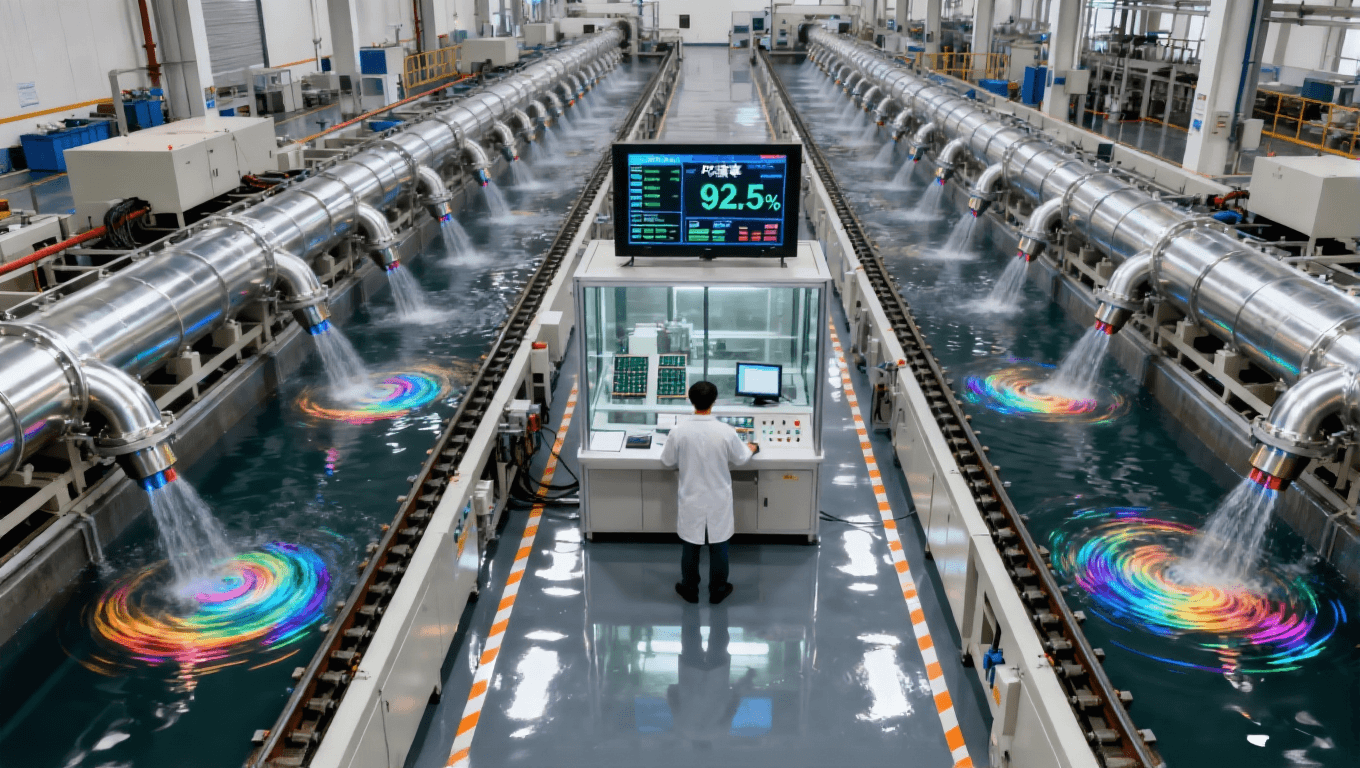

某头部PCB制造企业的案例显示,通过“工艺优化+设备升级+智能监控”的组合策略,其高纵横比通孔(深径比12:1)的电镀良率从75%提升至92%,具体措施包括:

1. 设备端:引入水平连续电镀线(HCP),搭配喷射式镀液循环系统,孔内溶液流速提升至20cm/s(传统垂线仅5~8cm/s);

2. 工艺端:采用脉冲电镀(频率100Hz,占空比40%)+ 新型添加剂配方(含聚醚类抑制剂与吡啶衍生物光亮剂),镀层厚度偏差从±15μm缩小至±5μm;

3. 监控端:部署在线检测系统,通过X射线荧光(XRF)实时测量孔口与孔中心镀层厚度,结合AI算法预测工艺波动,提前调整参数。

四、未来趋势:高纵横比通孔电镀的技术演进方向

随着IC载板(深径比≥20:1)与下一代HDI板的需求增长,高纵横比通孔电镀技术正朝以下方向发展:

• 超临界流体电镀:利用超临界CO₂作为镀液载体,提升传质效率,理论上可实现深径比30:1以上的通孔电镀;

• 激光辅助电镀:通过激光预处理孔壁,增加表面粗糙度,提升镀层结合力并减少气泡附着;

• 全流程数字化控制:结合工业互联网与数字孪生技术,实现从除胶渣到电镀的全工序参数闭环优化,进一步降低缺陷率。

PCB高纵横比通孔电镀是高端电路板制造的“卡脖子”技术之一,其核心在于平衡孔内传质、电流分布与缺陷控制。企业需从设备、工艺、监控三方面协同优化,并持续关注新材料与新技术的应用,才能在高密度互连时代占据竞争优势。