一、射频电路板核心特性与设计难点

射频电路板需处理 300kHz-300GHz 高频信号,其传输特性与电磁行为对设计极为敏感,核心难点集中在三方面:

1.1 高频信号传输的特殊特性

高频信号会呈现趋肤效应、介质损耗与驻波效应。如 2.4GHz Wi-Fi 信号在铜导体中趋肤深度仅 1.3μm,铜箔厚度或粗糙度不达标会增加损耗;6GHz 以上 5G 模块用普通 FR-4 材料(tanδ=0.02)时,每米传输线损耗超 0.5dB,而 PTFE 材料(tanδ=0.002)可降至 0.05dB/m;当传输线长度接近信号波长 1/4 时,还会产生驻波导致信号失真。

1.2 电磁兼容(EMC)的严峻挑战

射频电路板既是辐射源也易受干扰:内部如射频接收模块与功率放大模块间距过近,会导致接收灵敏度下降(某蓝牙音箱因天线与电源模块间距仅 5mm,通信距离从 10 米缩至 3 米,优化后恢复);外部如工业场景的电机辐射、多设备频率冲突,若无屏蔽措施会引发数据错误。

1.3 多频段兼容的设计瓶颈

设备多频段需求(如手机兼容 2G-5G、物联网设备兼容 Wi-Fi 与 LoRa)增加设计难度。不同频段信号特性差异大,易相互干扰:某工业网关因 Wi-Fi 与 LoRa 天线无隔离,接收灵敏度降 10dBm,加金属隔离壁后隔离度提升至 30dB 以上,且需适配多频段元器件,增加设计复杂度与成本。

二、射频电路板关键设计技术

针对上述难点,需从叠层、阻抗匹配、接地与屏蔽三个维度构建方案:

2.1 叠层设计:优化高频信号传输通道

根据信号频率确定层数与材料:2GHz 以下中低频模块(如蓝牙、LoRa)用 4 层板(信号层 - 接地层 - 电源层 - 信号层),接地层可降低串扰,某蓝牙 5.0 模块借此将传输损耗控制在 0.3dB 内;6GHz 以上高频模块(如 5G 毫米波)需 6 层及以上结构,搭配 PTFE、罗杰斯 4350B 等低损耗材料,某 5G 基站模块用 8 层板(含 3 层接地层),18GHz 信号损耗控制在 0.1dB/cm 内。同时需控制层间对准精度与介质厚度偏差(≤5%),避免阻抗超标。

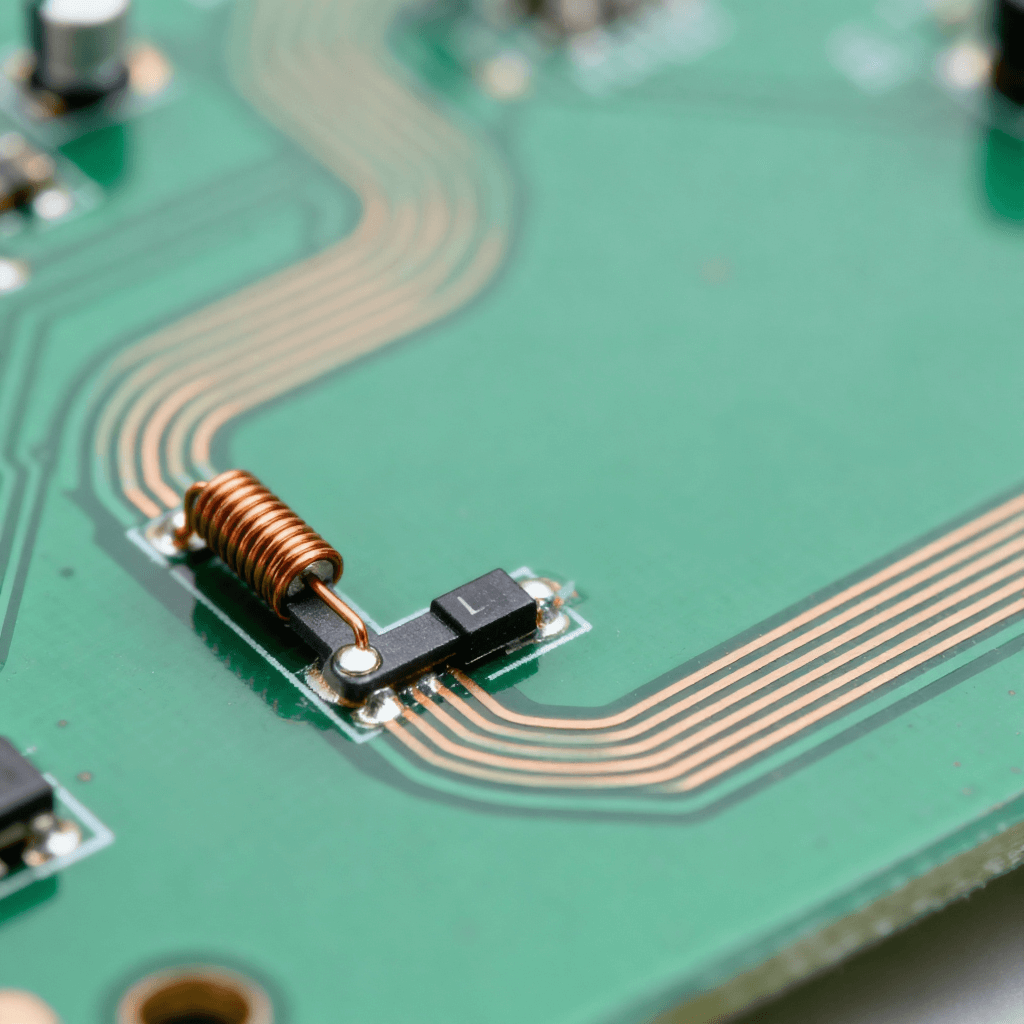

2.2 阻抗匹配技术:实现信号无缝传输

核心是让传输线阻抗与源、负载阻抗一致:表层用微带线(≤20GHz),内部用带状线(≥20GHz 或抗干扰需求高);通过介质参数、传输线尺寸计算阻抗(可借助 Altium Designer 等工具),调整宽度实现 50Ω 标准阻抗。源与负载不匹配时,用 L 型、π 型等匹配网络转换,如某功率放大器(输出阻抗 20Ω)通过 L 型网络,将天线输入阻抗匹配至 50Ω,实现 S11<-15dB。

2.3 接地与屏蔽设计:构建电磁隔离屏障

接地方式按需选择:低频(≤1MHz)用单点接地防环路,高频(≥10MHz)用多点接地缩短路径;接地平面需完整,某接收器因传输线下方接地平面开孔,损耗增 0.8dB 且辐射超标,移位后解决,且模块间接地平面需分割(如射频与数字模块间距≥2mm)。屏蔽常用金属罩,底部接地引脚间隔≤λ/20(某 5G 手机模块用铜屏蔽罩,8 个引脚间隔 2mm,辐射强度降 20dB)。

三、射频电路板性能优化策略

基础设计完成后,从三方面优化稳定性:

3.1 信号完整性优化:减少失真与衰减

传输线布局遵循 “短、直、少弯曲”,长度≤波长 1/20,弯曲角度 > 90° 且半径≥线宽 3 倍(某网关将传输线从 10mm 缩至 5mm,S11 从 - 10dB 提至 - 20dB);过孔尽量用盲孔 / 埋孔,优化尺寸降寄生参数(某传感器将 6 个贯穿孔换为 3 个盲孔,损耗降 0.4dB);端接匹配按需选串联(抑过冲)、并联(吸反射)等方式,某模块串联 20Ω 电阻,过冲从 15% 降至 5%。

3.2 EMI 抑制措施:阻断干扰传播

电源端按噪声频率选电容(高频用 0.1μF 陶瓷电容,低频用 10μF 电解电容),且靠近引脚(≤3mm),某接收器借此将电源噪声从 50mV 降至 5mV;电源或差分链路串共模电感(某机顶盒串 100μH 电感,共模抑制比提至 40dB);差分线需 “等长、等宽、等间距”(偏差分别≤50μm、5%、10%),某 5G 基站借此将共模抑制比提至 35dB。

3.3 散热性能优化:保障元器件稳定

选适配导热介质(导热垫填间隙,导热硅脂用于紧密接触,某功率管涂 8W/(m・K) 硅脂,温度从 85℃降至 60℃);发热 > 1W 元器件下方设散热过孔(某 3W 放大器设 6 个 0.6mm 过孔,散热效率提 40%);布局上发热元器件远离热敏器件(间距≥5mm)且靠近散热结构,某设备将功放与接收器间距从 3mm 增至 8mm,接收器温度降 12℃。

四、射频电路板量产阶段的可靠性保障

从物料、工艺、测试三方面控质量:

4.1 物料选型:源头把控性能

按应用场景选元器件(工业级 - 40℃-85℃,汽车级 - 40℃-125℃),评估供应商资质(ISO9001 等认证),抽样测试电性能与环境适应性(某厂商选射频开关时,优先插入损耗变化 < 0.2dB 的供应商);签订质量协议控参数偏差,关键元器件追溯标识(如序列号)。

4.2 工艺控制:稳定生产过程

PCB 制造控蚀刻精度(高频板线宽偏差≤±5%,某 6GHz 板用激光蚀刻,偏差≤±3%)、阻焊层质量(厚度 10-20μm,距传输线边缘≥0.1mm);焊接控回流温区(如 BGA 峰值 240-260℃)与焊膏量(钢网厚度 0.12-0.15mm),某厂商焊接良率达 99.5%,虚焊率 < 0.1%。

4.3 可靠性测试:验证性能与寿命

电性能用网络分析仪等测 S 参数、噪声系数等(某 5G 模块测 S11<-15dB、S21 损耗 < 1dB);环境测试含高低温循环(如工业级 50-100 次)、湿度(40℃/85% RH,1000-2000h)、振动(10-2000Hz,5-20g);耐久性测高温老化(1000-5000h)、电应力(1.1-1.2 倍额定值)、机械耐久(如连接器插拔 500-1000 次)。

五、射频电路板未来发展趋势

5.1 5G/6G 驱动更高频率需求

5G 毫米波(24/28/39GHz)需低损耗设计,6G 太赫兹频段(0.3-3THz)要求传输线尺寸微米级、新型低损耗材料(εr<2.0、tanδ<0.001);同时集成度提升,SiP 技术将多元器件集成(某 5G 模块缩至传统 1/3 体积,损耗降 0.5dB)。

5.2 新材料与新工艺创新

石墨烯(降损耗)、碳纳米管(强屏蔽)等新材料应用;埋阻埋容技术减少表面元器件(某 6 层板元器件减 30%);3D 打印实现立体结构(某毫米波板传输损耗降 15%,体积减 25%)。

5.3 智能化设计工具发展

AI 辅助设计自动生成优化方案(某工具缩短 60% 周期,性能提 10-15%);自动化算法(如遗传算法)优化参数;数字孪生模拟工况,提前发现问题(某厂商借此提 5% 良率)。