当 5G Massive MIMO 基站的射频模块卡在 0.1° 的相位误差瓶颈,当车载毫米波雷达在极寒极热环境下信号衰减超出阈值,当医疗诊断设备的高频电路需要同时扛住高功率与高稳定性 —— 这些 “卡脖子” 的场景里,罗杰斯 4350B 高频板往往是工程师的共同选择。而在我们的产品矩阵中,这款板材正以不同的定制工艺,变成适配每个具体场景的成品。

一、罗杰斯 4350B 的 “性能底色”:为什么它是高精密场景的 “基准板”

很多工程师选择罗杰斯4350B,并非只看 “品牌光环”,而是其参数表背后的 “场景适配潜力”—— 这款以玻璃纤维增强 PTFE 为基材的高频板,从诞生起就瞄准了 “极端条件下的高稳定性” 需求。

其核心性能的价值,远不止参数本身:

• 介电常数(Dk)3.48(10GHz):低离散性是关键

普通高频板的 Dk 在宽温环境下变化率常超过 ±0.1,而罗杰斯 4350B 在 - 40℃~125℃范围内,Dk 变化率仅 ±0.04,批次间差异小于 0.02。这意味着在毫米波雷达、5G 毫米波终端等对信号相位一致性要求极高的设备中,它能让多通道信号的相位误差控制在 0.1° 以内,直接提升产品良率。

• 介质损耗(Df)0.0031(10GHz):稳定性大于数值

部分板材的 Df 数值更低,但在高温环境下会急剧上升。罗杰斯 4350B 在 125℃时,Df 仅上升 0.0002,这让它在高功率射频功放模块中,能将信号衰减控制在 0.5dB 以内,避免设备因发热导致的性能劣化。

• 环境适应性:军工级的 “抗造能力”

其热变形温度达 260℃,连续使用温度 200℃,在 85℃/85% RH 的湿热环境下静置 1000 小时,性能衰减率仅 3%;弯曲强度 450MPa,能扛住车载设备频繁的振动冲击。

这些性能,让罗杰斯 4350B 成为高精密场景的 “基准板”—— 但要真正适配具体需求,还需要工艺层面的定制化改造。

二、工艺定制:我们如何把 4350B “改造” 成你的场景专属板

在我们的车间里,罗杰斯 4350B 并非 “标准化成品”,而是通过不同工艺组合,变成适配不同痛点的定制产品 —— 这正是我们产品矩阵中多款 4350B 衍生板的核心逻辑。

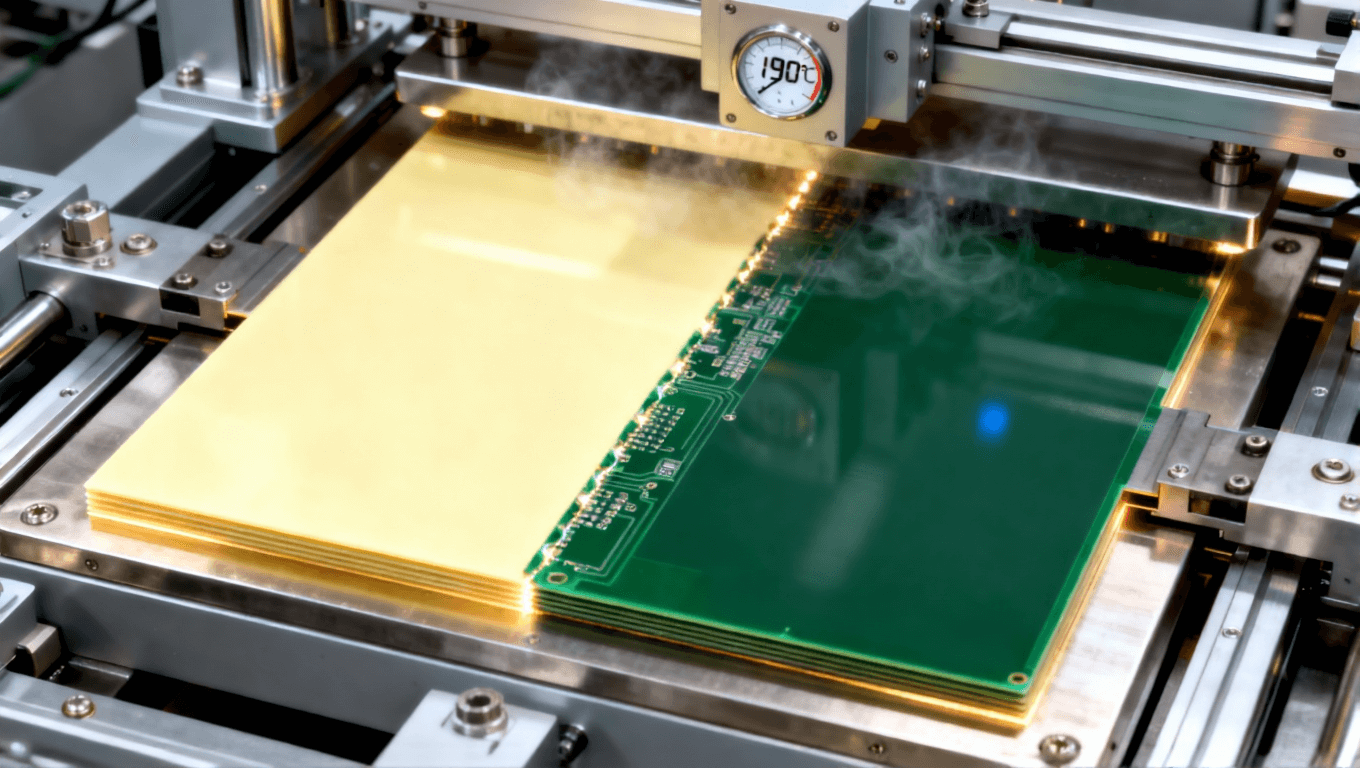

1. RO4350B+FR4 混压高频板:平衡 “性能与成本” 的最优解

(对应产品图:RO4350B + FR4 高频混压板)

很多项目的痛点是 “核心区域需要高高频性能,非核心区域无需过度投入”。我们的解决思路是:将罗杰斯 4350B 与 FR4 板材通过精准控温混压工艺结合 —— 在 190℃±5℃的温度、2000psi 的压力下,实现两种基材的无缝贴合,层间对齐精度控制在 ±0.02mm 以内。

这种工艺的价值在于:

• 核心射频区域保留 4350B 的高稳定性,非核心区域用 FR4 降低成本,整体成本比纯 4350B 板降低 18%~22%;

• 混压后的板材仍能满足 Sub-6GHz 频段的信号传输要求,衰减率≤0.8dB/m。

适用场景:4G/5G Sub-6GHz 基站的非核心射频模块、消费级 5G CPE 设备。

2. RO4350B 陶瓷混压高频板:强化 “机械强度与环境适应性”

(对应产品图:RO4350B 陶瓷混压高频板)

车载毫米波雷达、户外通信设备的痛点是 “极端环境下的机械强度不足”—— 普通 4350B 板在频繁振动下易出现微裂纹,导致信号衰减加剧。

我们的方案是在 4350B 基材中掺入纳米陶瓷填料,并通过 “低温层压 + 精密蚀刻” 工艺优化:

• 陶瓷填料提升了板材的弯曲强度至 500MPa,振动测试(10~2000Hz)下无裂纹产生;

• 蚀刻线宽线距精度控制在 ±0.01mm,适配雷达的精细电路布局;

• 湿热环境下的性能衰减率进一步降低至≤2.5%。

适用场景:车载毫米波雷达、户外极端环境通信设备、工业控制高频模块。

3. RO4350B+IT180 DHI 混压高频板:适配 “高功率高绝缘需求”

(对应产品图:RO4350B+IT180 DHI 高频混压板)

医疗诊断设备(如核磁共振射频线圈)、高功率功放模块的痛点是 “高功率下的绝缘性与低损耗不可兼得”。

我们将罗杰斯 4350B 与 IT180 DHI(高绝缘基材)通过多层对齐混压工艺结合:

• IT180 DHI 的绝缘耐压性提升了板材的击穿电压至 50kV/mm,能扛住 50W 以上的高功率输入;

• 层间对齐精度 ±0.015mm,避免了多层电路的信号串扰;

• 保持 4350B 的低损耗特性,Df 仍≤0.0033。

适用场景:医疗核磁共振射频线圈、高功率射频功放模块、航空航天通信设备。

4. 标准罗杰斯 4350B 高频板:纯粹的 “高精密适配”

(对应产品图:Rogers R04350B 高频板)

对于 5G 毫米波基站核心模块、航空航天导航设备等 “性能优先” 的场景,我们保留 4350B 的纯基材特性,通过超精细加工工艺最大化其性能:

• 无毛刺钻孔工艺,孔径精度 ±0.03mm,适配精细引脚布局;

• 等离子清洗处理,提升焊盘附着力,避免高温焊接后的脱落问题;

• 100% 全检相位一致性,确保每块板的 Dk 离散性≤±0.02。

三、场景落地:不同工艺的 4350B 产品,都在解决什么实际问题?

工艺的价值,最终要落在 “解决客户痛点” 上 —— 我们的 4350B 定制产品,已在多个行业实现了从 “参数” 到 “价值” 的转化。

案例 1:车载毫米波雷达的陶瓷混压 4350B 板

某头部车企的 L2 + 自动驾驶项目中,原用普通高频板存在两大问题:

• 极寒(-40℃)环境下信号衰减超过 1.2dB,雷达探测距离缩短 20%;

• 振动测试中出现板材微裂纹,良率仅 82%。

我们提供的陶瓷混压 4350B 板,实现了:

• 极寒环境下信号衰减≤0.5dB,探测距离恢复至设计标准;

• 振动测试无裂纹,良率提升至 95%;

• 批量交付周期从 15 天缩短至 10 天。

案例 2:5G 基站的 RO4350B+FR4 混压板

某通信设备商的 Sub-6GHz 基站项目,原用纯 4350B 板成本过高,导致项目利润压缩。

我们的混压板方案:

• 核心射频区域用纯 4350B,非核心区域用混压板,整体成本降低 20%;

• 性能满足基站的信号传输要求,衰减率≤0.8dB/m;

• 支持每月 10 万片的批量交付,适配基站的大规模部署需求。

案例 3:医疗设备的 RO4350B+IT180 DHI 混压板

某医疗设备厂的核磁共振设备项目,原用板材无法扛住高功率输入,导致成像精度不足。

我们的混压板方案:

• 击穿电压提升至 50kV/mm,支持 50W 高功率射频输出;

• 信号衰减≤0.5dB,成像精度提升 10%;

• 通过医疗设备 UL 认证,满足临床使用的安全要求。

四、选型指南:如何匹配你的场景与 4350B 定制工艺?

选择罗杰斯 4350B 的定制产品,无需陷入 “参数堆砌” 的困惑,只需三步即可精准匹配:

1. 明确核心痛点:优先确认是 “成本敏感”“环境极端”“高功率需求” 还是 “纯高精密”;

2. 对应工艺类型:

◦ 成本敏感 + 部分高频需求→RO4350B+FR4 混压板;

◦ 极端环境 + 振动→RO4350B 陶瓷混压板;

◦ 高功率 + 高绝缘→RO4350B+IT180 DHI 混压板;

◦ 纯高精密→标准 4350B 板;

1. 试样验证:先小批量试样测试核心指标(相位误差、信号衰减、环境稳定性),再批量生产。

从性能内核到工艺定制,罗杰斯 4350B 的价值,从来不是 “一款标准化板材”,而是 “适配高精密场景的基础载体”。而我们的核心能力,就是把这款载体变成 “刚好匹配你需求” 的成品。