在电子设备性能不断攀峰、功率密度持续飙升的今天,热量如同一个沉默的 “杀手”,悄然侵蚀着电路的稳定与寿命。传统的散热方案往往在效率与可靠性之间步履维艰,直到一种革命性的设计理念 ——热电分离,与高性能的金属基板结合,才为高功率电子领域开辟了一条清晰路径。这其中,铜基板与铝基板作为两大核心载体,各自凭借独特的禀赋,在散热的舞台上扮演着至关重要的角色。本文将深入探讨热电分离技术的原理,并对比剖析铜、铝两种金属基板如何在此技术框架下,重塑电子产品的热管理格局。

一、 热电分离:颠覆传统的结构哲学

要理解热电分离的价值,首先需看清传统金属基板(如常规的铝基覆铜板,MCPCB)的局限。在传统结构中,电路层(铜箔)通过绝缘介质层(通常是导热但电绝缘的聚合物)附着在金属基层(铝或铜)上。电路本身既是电流通道,也是发热源,其产生的热量必须穿过绝缘层才能到达金属基层进行扩散。绝缘层虽然导热,但其热阻仍是整个散热路径中的瓶颈。

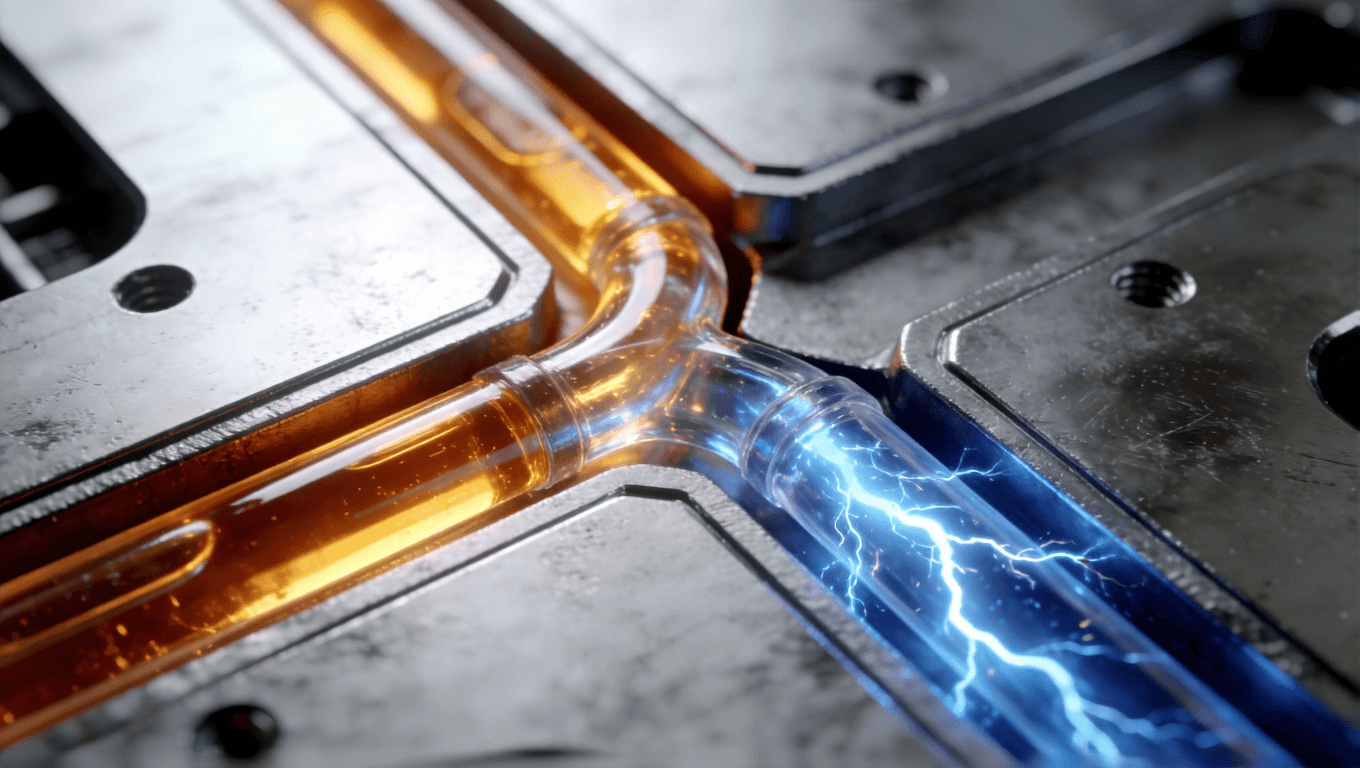

热电分离技术的精髓,在于对 “热通道” 与 “电通道” 进行物理上的解耦与优化。其核心结构通常表现为:在金属基板(铜或铝)上,通过精密加工(如钻孔、蚀刻、嵌件)形成独立的、互不干扰的导热柱(热通道)和电气连接柱(电通道)。

• 热通道:专责导热。通常位于功率器件(如 LED 芯片、IGBT)发热芯的正下方,直接与金属基体相连,甚至采用导热性能极佳的金属(如铜)作为塞孔或凸台。这条路径刻意绕开或最小化绝缘层的影响,实现了热量从发热点到金属散热基体的 “高速公路式” 直通,热阻极低。

• 电通道:专责导电。负责器件与外部线路的电气连接,它们通过传统的绝缘层与金属基体隔离,保证电气安全。

这种 “桥归桥,路归路” 的设计,实现了散热效能与电路绝缘可靠性的双重飞跃。它尤其适合那些发热集中、对结温敏感、且需要高可靠电气隔离的场合。

二、 金属基板的基石:铜与铝的特性博弈

热电分离技术的高楼,必须建立在坚固的金属基板地基之上。铜与铝,是这座地基最常用的两种材料,它们的特性决定了最终产品的性能边界与应用场景。

铜基板:极致导热的性能王者

铜的导热系数(约 400 W/mK)远高于铝(约 237 W/mK),这意味着在单位时间内,铜能更快速、更高效地将热量从局部热点传递并均匀扩散到整个基板面积,乃至外部散热器。在热电分离结构中,铜基板本身既是优秀的均热板,也是热量向外传递的高效桥梁。

• 优势:超高的导热、导电性能;优异的机械强度和耐腐蚀性;热膨胀系数较匹配某些半导体材料,减少热应力。

• 挑战:密度大、重量重;原材料成本显著高于铝;加工难度相对较高(如钻孔、蚀刻)。

• 典型应用:超高热流密度的大功率 LED 模组(如汽车头灯、投影仪)、高频大功率通信射频器件、高可靠性航空航天电子、高性能计算(HPC)芯片的承载板等。在这些领域,散热是首要矛盾,铜基板提供的极致导热能力是无可替代的。

铝基板:轻量性价比的均衡大师

铝以其优异的综合性价比,占据了金属基板市场的最大份额。虽然导热逊于铜,但其表现已足以应对绝大多数高功率应用场景。

• 优势:轻质,显著降低整体重量;成本效益高,易于大规模生产;加工性能优良,可轻松进行冲压、切割、CNC 加工;表面处理(如阳极氧化)后可增强绝缘与耐候性。

• 挑战:导热能力有上限;热膨胀系数与半导体材料差异较大,在极端温度循环下需精心设计。

• 典型应用:通用型大功率 LED 照明(如路灯、工矿灯)、汽车电子(如动力控制单元、LED 尾灯)、电源转换模块(如变频器、UPS)、消费电子中的高功耗部件等。铝基板实现了性能、成本和重量的最佳平衡。

在热电分离设计中,选择铜基板还是铝基板,是一场基于热性能需求、成本预算、重量限制和加工条件的综合权衡。有时,也会出现 “混搭” 设计,例如在铝基板上镶嵌铜块作为局部热通道,兼顾成本与局部高效散热。

三、 技术融合:热电分离在铜 / 铝基板上的实现与优势

当热电分离理念与具体的铜基板或铝基板结合时,产生了多种创新工艺,如:

1. 深孔镀铜填孔:在基板上钻出通孔或盲孔,通过电镀将孔内填满铜,形成独立的热柱或电柱。

2. 金属嵌件 / 压铆:将预制成的铜或其它合金凸台,以压接或铆合的方式嵌入基板特定位置。

3. 蚀刻凸台:通过部分蚀刻金属基层,形成凸起的平台,作为热界面。

这种融合带来的技术优势是压倒性的:

• 热阻革命性降低:热通道直连基板, bypass 了绝缘层热阻,器件结温可降低 15°C 甚至更多,显著提升光效(对 LED 而言)或延长器件寿命。

• 功率密度与可靠性提升:更低的运行温度允许设计更紧凑、功率更高的电路,同时提高了系统在高温环境下的长期可靠性。

• 简化系统设计:优异的散热能力可能减少或简化外部散热器的尺寸和复杂度,降低整体系统成本和体积。

• 增强电气安全:电通道与金属基体之间的绝缘层可以做得更专注于绝缘强度,而不必过分纠结于导热妥协,提升了耐压可靠性。

四、 应用场景:点亮未来,驱动核心

热电分离型铜基板与铝基板正活跃于各个高科技前沿领域:

• 高端 LED 照明与显示:这是该技术最早普及的领域。铜基板用于需要极限散光的 Mini/Micro LED 微显示、车用激光大灯;铝基板则广泛应用于商业照明、植物照明等,确保光效持久稳定。

• 汽车电气化与智能化:在电动汽车的电机驱动器、车载充电机(OBC)、电池管理系统(BMS)及智能驾驶域的激光雷达、控制模块中,热电分离金属基板有效管理 IGBT、MOSFET 等功率元件的发热,保障行车安全。

• 工业与能源电力:变频器、伺服驱动器、太阳能光伏逆变器、UPS 电源等设备中的功率模块,依赖其实现高效、紧凑、耐用的设计。

• 通信基础设施:5G 基站的大功率射频功放器件,散热需求苛刻,热电分离铜基板成为关键支撑技术。

五、 精准选材,赋能核心

综上所述,热电分离技术通过其“桥归桥,路归路”的架构哲学,彻底革新了高功率电子电路的热管理范式。它并非替代了金属基板,而是最大限度地释放了铜基板与铝基板的材料潜力。

• 追求极致散热性能、无惧成本与重量挑战的顶尖应用,热电分离铜基板是毋庸置疑的王者。

• 在绝大多数需要卓越散热、成本控制与轻量化设计的广阔场景中,热电分离铝基板则提供了最稳健均衡的解决方案。

选择铜抑或铝,本质上是基于产品核心诉求——是极限热性能,还是综合性价比——的一次精准决策。热电分离技术与这两种基板的深度融合,已经并将持续为高功率LED、汽车电子、工业电源及通信基础设施等领域,提供可靠、高效、紧凑的热管理基石。在电子设备不断挑战功率密度的道路上,这项技术组合已成为驱动核心元器件稳定、长效运行的关键赋能者。